SAMENVATTING: Het doel van dit onderzoek is om het optimale lasproces voor 6063 aluminiumlegering te bepalen, teneinde de treksterkte van de gelaste naden te verbeteren. Dit gezien het feit dat de treksterkte van 6063 aluminiumlegering die met behulp van puls-laser wordt gelast laag is en niet voldoet aan de eisen...

Neem contact op

Abstract :Het doel van het onderzoek is om het optimum te bestuderen laserlassen proceschema voor 6063 aluminium legering om de treksterkte van de laspunt te verbeteren, met het oog op dat de treksterkte van 6063 aluminium legering die wordt gespotgelast met een puls-laser laag is en niet voldoet aan de praktische eisen. De met een vermogen van meer dan 50 W werd gebruikt om 6063 aluminium legering te lassen, en de spiraalvormige punten werden gevormd door uiterst fijne lijnen om enkelvoudige puls te vervangen laserspotsweis . het orthogonale experiment werd uitgevoerd op laservermogen, lassagesnelheid en affokus om de optimale parameters te verkrijgen. door de analyse van het uiterlijk en de microstructuur van de las werd de reden van de toename van de lasspotspanning uitgelegd. toen de lasspanning 70 w was, de lass

Zoekwoorden :6063 aluminium legering; enkelmodus glasvezellaser; laserlassen spanning

Aluminiumlegeringsmaterialen hebben de voordelen van licht gewicht, hoge sterkte, gemakkelijk te verwerken en vormgeven en goede corrosiebestendigheid. ze zijn veel gebruikt in industrieën zoals luchtvaart, hardware en auto's. met de vooruitgang van wetenschap en technologie zijn hogere eisen gesteld aan de laskwaliteit en productie-ef

Aluminiumlegering heeft een hoge reflectiviteit op lasers, waardoor hogere laserenergie nodig is om las te bereiken. Bovendien zijn elementen met een laag smeltpunt zoals mg en zn in aluminiumlegeringen gevoelig voor uitbranden, wat resulteert in een afname van de sterkte van het lasgewricht, wat van invloed is op

Het artikel gebruikt een 1000 W-vezellaser om de spiraaldraad te lassen, waardoor een laspunt wordt gevormd. Door de procesparameters te optimaliseren, wordt de maximale treksterkte van de laspunt bereikt. Het vergelijkt ook met de treksterkte van de laspunten van pulslaserpuntlassen, wat

1 lasproef

1.1 materialen

Het materiaal is een aluminiumlegering van de kwaliteit 6061 en een dikte van 0,5 mm. De chemische samenstelling van het materiaal is weergegeven in tabel 1. het materiaal wordt in platen van 200 mm x 100 mm gesneden, met alcohol en water gereinigd en opzij gezet. de lasmethode is lap lassen en de te lassen werk

Tabel 1chemische samenstelling van 6061 aluminiumlegering (massafractie) in %

|

AL |

MG |

Ja, ja. |

- Het is goed. |

Cu |

Cr |

Mn |

- Nee. |

|

marge |

1.06 |

0.53 |

0.38 |

0.33 |

0.17 |

0.043 |

0.016 |

1.2 Apparatuur

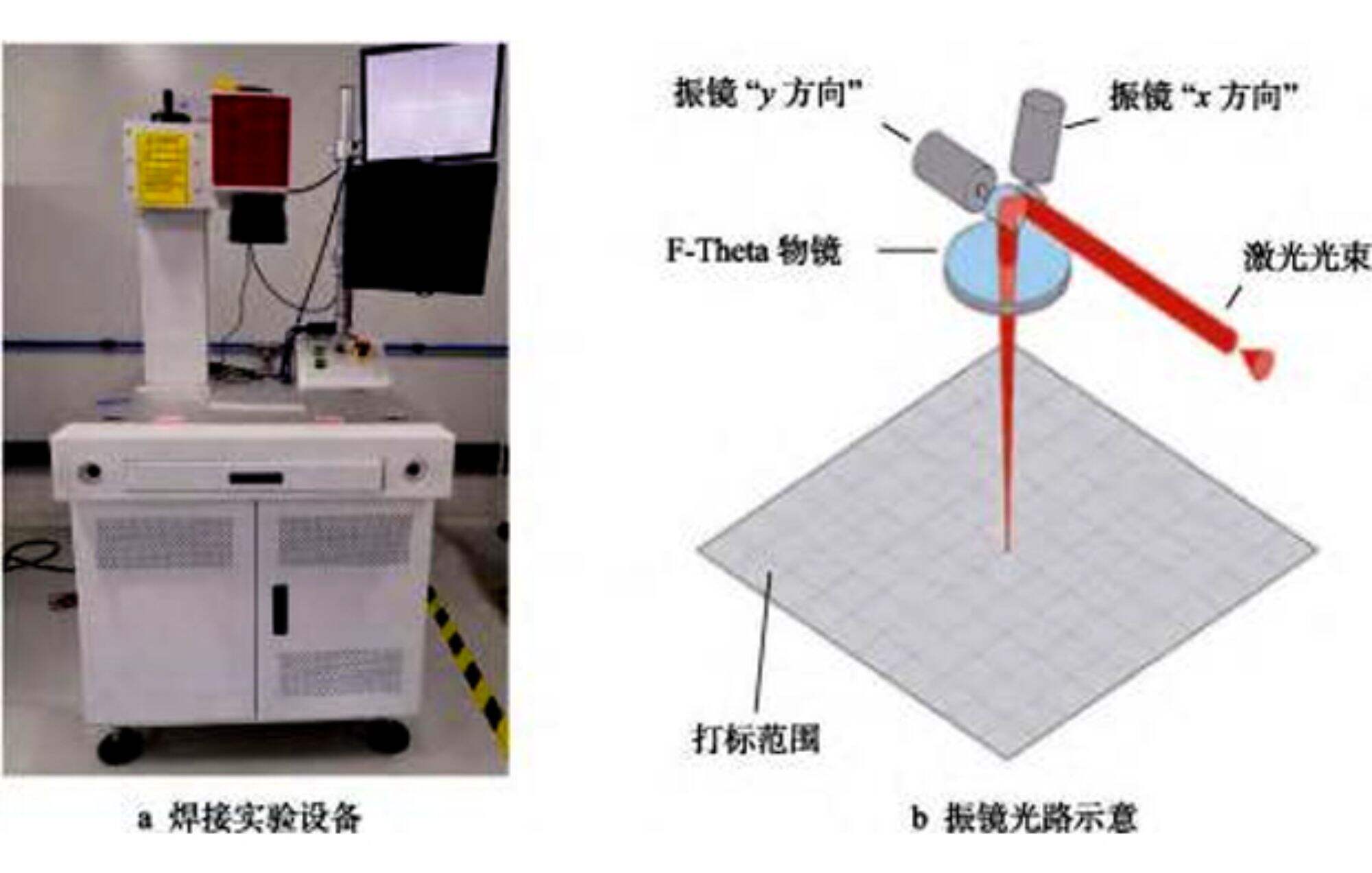

De experimentele apparatuur gebruikt een door ipg geproduceerde enkelmodusvezellaser voor lassen het experimentele platform bestaat voornamelijk uit een laser, een computer, een optisch padsysteem en een besturingssysteem, zoals weergegeven in figuur 1a. De laser wordt gereflecteerd door de scan galvanometer en is gericht op het werkvlak door de f-lens. De galvanometer draait met hoge snelheid onder bron de spots zijn van ongeveer 0,4 tot 1,0 mm groot, wanneer de laserstraal door het optische padsysteem is gefocust. De elektronische trekproefmachine van Jin Huaxing Experimental Equipment Co., Ltd. (model: WDH-10) wordt gebruikt voor de trekproef van de lasnaad. Het uiterlijk van de las wordt getest met een metallografische microscoop, met het merk Beijing North Star en het modelnummer xjb200.

Fig.1 proefplatform

2 experimenten en resultaten met het lasersweisproces

2.1 Grafische opzet en vergelijking van het uiterlijk van het laswerk

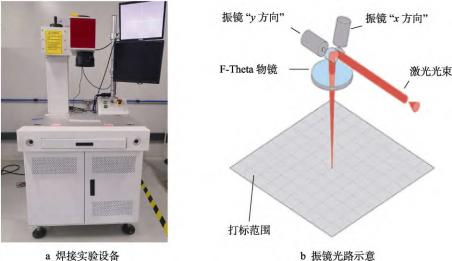

Pulsed laserspotsweis gebruikt een 500 W Nd: YAG-laser voor hetlassen, met een las de concentratie van de lichtstraling op de beelden is in de eerste plaats afhankelijk van de omvang van de beelden. laserspotsweis de laser geeft een puls af die op het materiaal werkt en een laspunt. Het schematisch schema van de laspunt is afgebeeld op figuur 2a. Omdat de scherpstelling van de enkelmodusvezellaser slechts 0,28 mm is, is de laser de balk vormt een lasplaats door een spiraal te lopen,de diameter van de spiraal is 0,8 mm, de spiraal draait 4 keer. Er is een bepaalde mate van overlap tussen de laser. de schematische afbeelding van de laser wordt in de vorm van een laserspots met een diameter van 0,8 mm getoond. het uiterlijk van het laserspoot lassen is zoals in figuur 2c is aangegeven, en het uiterlijk van de door de spiraal gevormde lasplaats is de grootte van de twee lasspots is bijna identiek en er is geen de resultaten van de onderzoeksprocedure zijn duidelijk te zien.

Figuur 2 en verschijning van de lasvlekken

2.2 orthogonaal experiment van procesparameters

De belangrijkste verwerkingsparameters voor gepulseerde laserspotsweis bevat piek-laser de test is gebaseerd op de volgende gegevens: wanneer het laservermogen 2400 w is, wordt de laser met een de piekvermogen is relatief klein, wat resulteert in een kleinere lasplek trekkracht van 3 n. Wanneer het piekvermogen van de laser 3600 w, er is spatten op het oppervlak van de las de spanning van de lassplaats is eveneens laag, bij 4 n. wanneer de pulsbreedte 3 ms, de diameter van de lasplaats kleiner en de trekkracht kleiner, bij 3 n. Wanneer de pulsbreedte 9 ms is, de diameter van de lasplaats is 0,9 mm, wat de concentratie van de spanning van de spanning van de spanning van de spanning van de spanning van de spanning van de spanning van de spanning van de spanning van de spanning van de spanning van de spanning van de spanning van de spanning van de spanning van de spanning van de spanning van de spanning van de sp de verdeling van de de verwarming is niet alleen een verwarming van de splijtingen, maar ook van de splijtingen van de splijtingen. de afstoting van de scherpte is echter bij 6 mm, als gevolg van de abrupte daling van de scherpte van de scherpte. de krachtdichtheid, de trekkracht bij de de drie niveaus van de verwarming zijn lager, bij 4 n. deze factoren zijn in tabel 2 weergegeven.

Tabel 2 factoren en niveaus van pulslaserpuntsweis

|

nummer |

factor |

||

|

Een piekvermogen/w |

B pulsbreedte/ms |

C afschakeling/mm |

|

| 1 |

2500 |

4 | 1 |

| 2 |

3000 |

6 | 3 |

| 3 |

3500 |

8 | 5 |

De belangrijkste procesparameters van het spiraallassen van glasvezels met één modus zijn de gemiddelde laservermogen, lassnelheid en afschakeling, wanneer de gemiddelde laser het vermogen is 500 w, de trekkracht op het laspunt is lager, bij 4 n; Wanneer het gemiddelde de laserkracht is 900 w, sommige spatten van materiaal en de trekkracht bij de het laspunt is de warmte-accumulatie is ook lager bij 3 n; wanneer de lassnelheid 90 mm/s is, is de warmte-accumulatie te hoog. hoog, waardoor materiaal verbrand wordt, en de trekkracht op het laspunt is lager, bij 5 N ;Wanneer de lassnelheid 170 mm/s is, is de warmteaccumulatie lager, zowel de de lasbreedte en -diepte kleiner zijn en de trekkracht bij het laspunt lager is, bij 4 n; wanneer de afschakeling is 0, is de krachtdichtheid hoger, waardoor spatten op de de naad van het laswerk, die niet aan de uiterlijke eisen kan voldoen; wanneer de afschakeling de verdeling van de kracht van de tractie is 6 mm, en de trekkracht bij de het laspunt lager is, bij 4 n. de drie de factoren en de drie niveaus zijn weergegeven in tabel 3.

Tab.3 factoren en niveaus van enkelmodisch glasvezellaserspiraalsweis

|

nummer |

factor |

||

|

D gemiddeld vermogen/w |

E lasneligheid/ (mm·s- 1) |

C afschakeling/mm |

|

| 1 |

600 |

100 |

1 |

| 2 | 700 |

130 |

3 |

| 3 | 800 |

160 |

5 |

De driedelige orthogonale experimenten van puls laserspotsweis bevat negen sets ,wanneer het piekvermogen 3000 w is, de pulsbreedte 8 ms is en de afschakeling is 1 mm, bereikt de trekkracht van het laspunt zijn hoogtepunt bij 17 n ,dit zijn de resultaten van de analyse zijn in de eerste plaats gebaseerd op de resultaten van de onderzoeksprocedure. Voor de factor van de pieklaser de volgende drie experimenten werden uitgevoerd met niveau 1 (a=2500 w), voeg de trekkracht van de laspunten van deze 3 experimenten om het statistische totaal k1=35 te verkrijgen, wanneer niveau 2 wordt gekozen, is de som van de de treksterkte van de laspunten is het statistische totaal k2=46, wanneer het niveau 3 wordt gekozen, de som is statistisch totaal k3=33, hoe groter de statistische waarde k, hoe hoger de trekkracht op dat niveau ,de hoogste waarde is k2 ,dit geeft aan dat wanneer factor a is bij niveau 2 (a = 3000 w) is de treksterkte van het laspunt het grootst; De statistiek van de treksterkte van het laspunt van andere factoren (pulsbreedte, afstoting) kan worden verkregen, zoals in tabel 4 wordt weergegeven. door r, hoe kleiner de r-waarde, hoe minder invloed die factor heeft op de treksterkte van de het laspunt ;Omgekeerd is de r-waarde des te groter, des te groter de impact van die factor. de verwarming van de splijtstof wordt in de volgende tabel geanalyseerd: de factoren die de de volgende factoren hebben in volgorde van belang invloed op de treksterkte van het laspunt: pulsbreedte en focusverlies.

Tab.4 orthogonale proefresultaten van pulslaserpuntsweis

|

nummer |

Een piekvermogen/w |

B pulsbreedte/ms |

C Ontstoken hoeveelheid/mm |

Spanning van de soldeerslijm/n |

| 1 |

2500 |

4 |

1 |

11 |

| 2 | 2500 |

6 |

3 |

9 |

| 3 | 2500 |

8 |

5 |

15 |

| 4 |

3000 |

4 |

3 |

14 |

| 5 | 3000 |

6 |

5 |

15 |

| 6 | 3000 |

8 |

1 |

17 |

| 7 |

3500 |

4 |

5 |

8 |

| 8 | 3500 | 6 |

1 |

12 |

| 9 | 3500 | 8 |

3 |

13 |

|

K 1 |

35 |

33 |

40 | |

|

K 2 |

46 |

36 |

31 |

|

|

K 3 |

33 |

45 |

38 |

|

|

R |

13 |

12 |

9 |

Het drie-factor, drie-niveau orthogonaal experiment van eenmodus vezellaser spiraallijn de verwarming bestaat uit in totaal 9 groepen. de snelheid is 160 mm/s en de afsteker is 1 mm, de treksterkte van de las het punt bereikt de hoogste waarde van 47 n, wat de optimale procesparameter is.

Wanneer de gemiddelde vermogensaandeling g van de laser op niveau 1 (a=600 w) wordt ingesteld, worden in totaal 3 proefgroepen gevormd,de treksterkte van deze 3 groepen laspunten worden opgeteld om de statistiek f1=98 te krijgen; evenzo kan de statistiek voor de treksterkte van andere de waarde van de waarde van het bereik laat zien dat de factoren die van invloed zijn op de grootte van het soldeersluitingstuk, van primair tot secundair, ontstokenheid, gemiddelde kracht en lassnelheid zijn.

2.3 Uiterlijk van de las en microstructuur analyse

Figuur 3a toont een dwarsdoorsnede van de spotweld onder de optimale procesparameters voor gepulseerd laserspot lassen,de breedte van het lasnaadoppervlak is groot,maar naarmate de fusie diepte toeneemt, neemt de breedte van de lasnaad af. De breed

Tab.5 orthogonale proefresultaten van enkelmodisch spiraallassen

|

nummer |

D gemiddeld vermogen/w |

E Las snelheid/mm·s- 1) |

F af scherpstelling hoeveelheid/mm |

spanning van de soldeerslijm/n |

| 1 |

600 |

100 |

1 |

41 |

| 2 | 600 |

130 |

3 |

28 |

| 3 | 600 |

160 |

5 |

29 |

| 4 |

700 |

100 |

3 |

33 |

| 5 | 700 |

130 |

5 |

39 |

| 6 | 700 |

160 |

1 |

47 |

| 7 |

800 |

100 |

5 |

30 |

| 8 | 800 |

130 |

1 |

35 |

| 9 | 800 |

160 |

3 |

39 |

|

G 1 |

98 |

104 |

123 |

|

|

G 2 |

119 |

102 |

95 |

|

|

G 3 |

104 |

115 |

98 |

|

|

Y |

21 |

13 |

25 |

Figuur 3. dwarsdoorsnede van de lasplaats

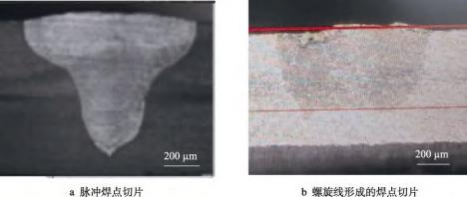

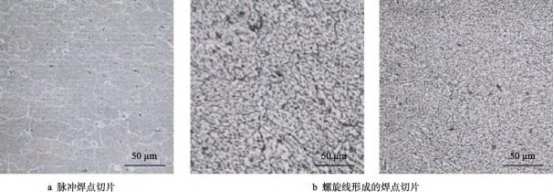

Figuur 4a geeft de metallografische structuur van het uitgangsmateriaal van 6061 aluminiumlegering weer. de korrelgrootte is ongelijk, de vorm is onregelmatig en de korrels zijn relatief groot, wat een typische 'al-structuur is .figuur 4b toont de microstructuur van het naadcentrum van de las onder de optimale procesparameters van laserpulsspotsweis. het heeft een aluminiumlegeringsdendritische structuur. de korrelgrootte heeft een significante verfijning gezien in vergelijking met het moedersmateriaal van 6061

Figuur 4. microstructuur van de lasplaats

3 conclusie

De 6063 aluminium legering werd los gesweisd met behulp van puls laser spot lassen en single mode vezel laser spiraal lassen methoden, en een orthogonale optimalisatie experiment werd uitgevoerd. de maximale treksterkte van de lasspots bereikt door puls laser spot lassen bereikte 17 n,de optimale procesparameters zijn als

Het uiterlijk van de resultaten van de pols laserspotsweis en enkelmodusvezellaserspiraallassen onder optimale procesparameters is bijna identiek, zonder significant verschil; er is ook geen opmerkelijk verschil in de metallurgische structuur en korrelgrootte de lasnaadbreedte tussen de bovenste en onderste lagen van het materiaal in de enkelmodusvezellaserspiraallassen