Lasersmeetstechnologie proces productietoepassingEen betrouwbare en volledige toepassing van lasersmeetstechnologie vereist verificatie op meerdere aspecten, waaronder de lasparameters en verbindingseigenschappen in combinatie met...

Neem contact met ons op

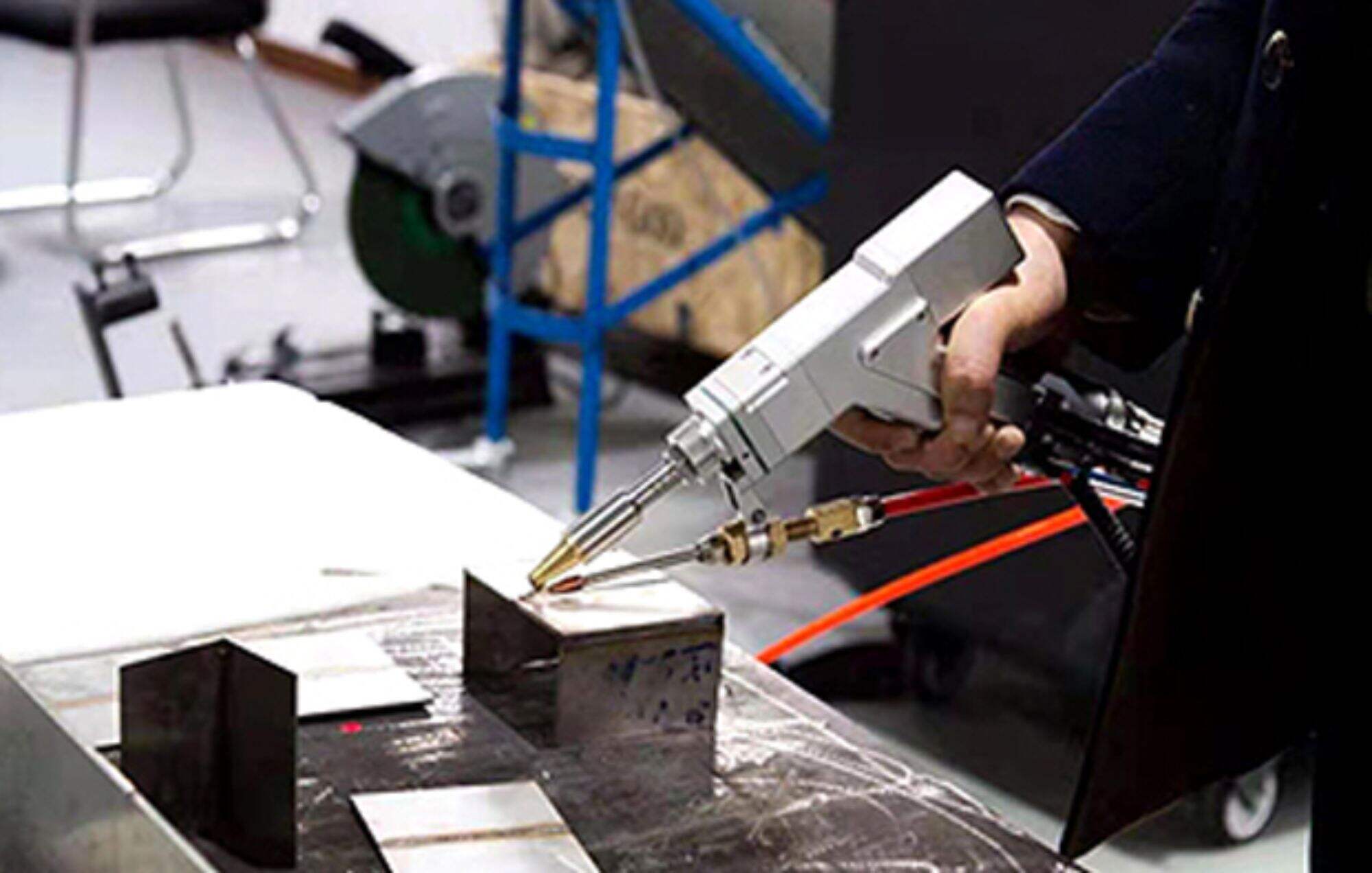

Laserlassen technologie, proces, productie-toepassing

Een betrouwbare en volledige toepassing van lasertechnologie vereist verificatie van meerdere aspecten, waaronder lasersweisprocesparameters, gezamenlijke prestaties in combinatie met numerieke simulatie. Alleen dan kunnen we procesparameters vormen die geschikt zijn voor de productie van voertuigen.

1.1 onderzoek naar optimale procesparameters

Volgens de norm zonder weldsporen op het buitenoppervlak en een sterkte hoger dan die van weerstandsspotwelding, laserlassen de testprocessen werden uitgevoerd op roestvrijstalen platen met verschillende diktecombinaties. Daardoor werd de optimale combinatie van parameters voor het laseren van de roestvrijstalen carrosserie vastgesteld.

(1) Laservermogen

In laserlassen bestaat er een drempel van laserenergie-dichtheid. onder deze waarde is de smeltdiepte erg ondiep. zodra deze waarde is bereikt of overschreden, neemt de smeltdiepte drastisch toe. plasma's ontstaan alleen wanneer de laservermogendichtheid op het werkstuk de drempel overschrijd

(2) Las snelheid

De lasersnelheid heeft een aanzienlijk effect op de smeltdiepte. Verhoging van de snelheid zal de smeltdiepte ondiep maken, maar als de snelheid te laag is, kan dit leiden tot overmatig smelten van het materiaal en laspenetratie van het werkstuk. Daarom is er voor een bepaald laservermogen en een bepaald

(3) Lichtstralingspunt.

De grootte van de lichtstraal is een van de belangrijkste variabelen in laserlassen omdat het de vermogendichtheid bepaalt.Maar voor laser met een hoog vermogen is het een uitdaging om dit te meten, ondanks de aanwezigheid van veel indirecte meettechnieken.De diffractiegrens van de scherpstelling van de straal kan worden berekend volgens de theorie van lichtdiffractie, maar door de af

(4) scherpstellingspositie

Bij het laseren is de scherpstelling van de focus van de pool vaak te hoog. De scherpstelling van de pool is vaak te hoog, wat kan leiden tot verdamping en perforatie. Op elk vlak dat zich van de laserfocus verwijdert, is de verdeling van de scherpheidsdichtheid relatief gelijkmatig. Er zijn twee soorten af

(5) geleidelijke op- en neergang van het lasersysteem bij het begin en het einde van het laswerk

Tijdens dieppenetratie laser lassen, het porositie probleem bestaat altijd, ongeacht de diepte van de las naad. wanneer het lassen proces wordt beëindigd en de stroomschakelaar wordt uitgeschakeld, zal een depressie verschijnen aan het achterste uiteinde van de las naad. Bovendien, wanneer de laser lassen laag de oorspronkelijke

1.2 Prestatieproef van de connector

Volgens de relevante normen werden trek-scherptoetsen, vermoeidheidstests en analyses van de microstructuur van het gewricht uitgevoerd op de lasergesweisde gewrichten van de autocarrosserie van roestvrij staal. in samenvatting werd de relatie tussen de sterkte, het uiterlijk en de naad

1.3 Numeriek simulatietechnologie

Een software voor het berekenen van eindige elementen wordt gebruikt om de vorm van het gesmolten zwembad van het met laser gespannen gewricht te simuleren. dit resulteert in de microvorm van het gewricht onder verschillende combinaties van procesparameters, waardoor de microscopische afmetingen van de lasnaad worden verkregen en de

1.4 basisvorm van het gewricht

De basisvorm van de verbindingen in de test is weergegeven in tabel 1.

Tabel 1 basisvormen van verbindingen

| nummer | Gezamenlijk formulier | Schets van de aansluiting | Plaatdikte-bereik/mm |

| 1 | Kontgewricht |  |

t ≤4 |

| 2 | schootgewricht |  |

t 1+ t 2 ≤6 |

| 3 | T-gewricht |  |

t 1 ≥1 |

1.5 Procesbeoordeling

Volgens de desbetreffende normen wordt door middel van theoretische verkenningen van procesparameters en verificatie door middel van proces- en fysisch-chemische metallografische tests een procesevaluatie en -rapport gevormd, die een theoretische basis vormen voor de begeleiding van de werkelijke productie.

Laserlassen nadenkwaliteitscontrole en analyse

In termen van kwaliteitsinspectie en -controle is het vooral belangrijk om de kwaliteit van het hele productieproces van lasersweis te controleren, omdat sommige lasersweisnaadingen niet-doortrekkende lasersweis zijn.voordat de lasserweisoperatie wordt uitgevoerd, moet het lasersweiswerkstuk worden gecontroleerd

Conclusie

Samenvattend, het niet-doordringend laserlassen het proces kan verschillende lasdeformaties oplossen in het verwarmingsproces met zijdelingsweerstand, de laskwaliteit verbeteren, de traditionele weerstandspotsweis met laserlassen vervangen, de sterkte van het gelaste gewricht verhogen, de uiterlijke kwaliteit van het voertuigkarosserie verbeteren en de produc