0 Inleiding TC4 titaanlegering is een typische α+β-type tweefasen titaanlegering met een lage dichtheid, hoge specifieke sterkte en uitstekende corrosiebestendigheid. De uitstekende algehele prestaties maken dat het op veel gebieden breed wordt gebruikt...

Neem contact op

0 voorwoord

TC4 Titanium legering is een typische α+β dubbele fase titaniumlegering met een lage dichtheid, hoge specifieke sterkte en uitstekende corrosiebestendigheid. Door zijn superieure algehele prestaties wordt het breed ingezet in verschillende sectoren zoals luchtvaart, mariene techniek, oliechemische industrie en wapenuitrusting. Het smeltpunt van de titaniumlegering is hoog, de warmeleiding is laag, de elastische modulus is laag en de hoge temperatuuractiviteit is sterk. Weldverwerking kan gemakkelijk leiden tot een afname van de kunststof in de voeg, verbrokkeling van de voeg, etc., wat ernstig de dienstprestaties van de titaniumvoeg beïnvloedt.

De in de bijlage vermelde methoden zijn gebaseerd op de volgende methoden: laserlassen . wolfraam inert gas lassen en gas wolfraam booglassen zijn eenvoudig te bedienen, goedkoop en flexibel. ze hebben echter een lage warmtebrondichtheid en trage lassnelheid, wat leidt tot problemen zoals grote warmte-invoer, ernstige vervorming en lage lasdoeltreffendheid. hoewel elektronenstraallassen het

Daarom bestudeert dit artikel systematisch de microstructuur, hardheidsverdeling, trek- en elektrochemische corrosie-eigenschappen van het 3 mm dikke tc4 laser-mig hybride lasgeweld van titaniumlegering. Het biedt referentie en lessen voor de toepassing van laser-mig hybride lastech

1 Testmaterialen en -methoden

1.1 Testmateriaal

Het experiment werd uitgevoerd met 4 mm dikke titaniumplaten van tc4 legering, verwerkt in een i-vormige groef, zonder een gat in de lasnaad te laten.Het gebruikte vulmateriaal was 1,2 mm tc4 titanium legering lassendraad. De chemische samenstelling van het experimentele basismateriaal en het vul lassen de oliefleuren op het oppervlak van de titaniumlegering werden verwijderd door het af te vegen met aceton.

Tabel 1 Chemische samenstelling van basismateriaal en vuldraad ( wt .%)

|

Materiaal |

Ti |

AL |

V |

- Het is goed. |

N |

C |

O |

H |

Anderen |

|

basismateriaal |

matrix |

6.09 |

4.05 |

0.115 |

0.002 |

0.001 |

0.102 |

0.002 |

<0.30 |

|

Lasdraad |

matrix |

6.24 |

4.07 |

0.048 |

0.011 |

0.006 |

0.085 |

0.0012 |

<0.40 |

1.2 Lasmethode

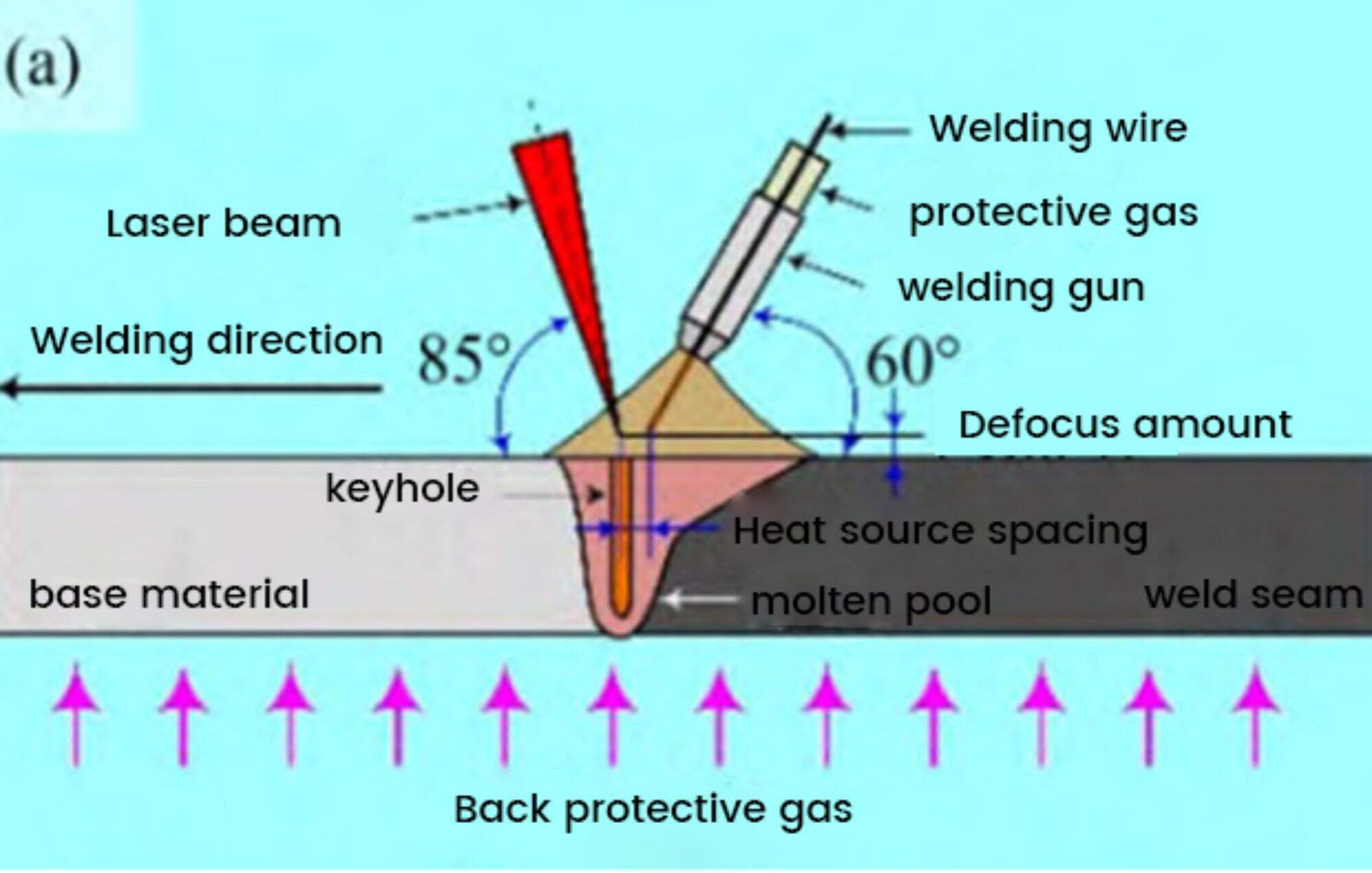

Het experiment gebruikte een trumpf trudisk 16003 schijflazer met een golflengte van 1,06 μm; de booglassen stroomtoevoer gebruikte een fronius tps 5000 lasmachine de lasers zijn in de vorm van een lichtbron, die in de vorm van een lichtbron wordt gebruikt om de temperatuur te verlagen. laspistool de temperatuur van de lasers is 60°. De afstand tussen de warmtebronnen is 3 mm. Om oxidatie van het lasoppervlak te voorkomen, worden zowel de achterkant als de voorkant van de las beschermd met hoog zuiver argongas. De doorstroming van het beschermend gas aan de voorzijde van de las is 50 l/

a) oplosmiddelen en methoden

b) Beschermingsinrichting voor gas

Fig. 1 Beschermgaskop en schema van laser-MIG hybride schakeling

|

Snelheid van lassen/(m·min-1) |

Laservermogen/kw |

Lasstroom/a |

De puntdiameter/mm |

Af scherpstelling/mm |

|

2.5 |

4.0 |

127 |

0.6 |

+2 |

Tabel 2 Goptimaliseerde parameters voor laser-MIG hybride lastechniek

1.3 Testmethoden

Met behulp van de keyence vhx-1000e driedimensionale videomicroscoop om de macroscopische morfologie en microscopische structuur van het gelaste gewricht te observeren;de hardheidsgerelateerde verdeling van het gelaste gewricht wordt gemeten door de fm-700 micro hardheidstester met een

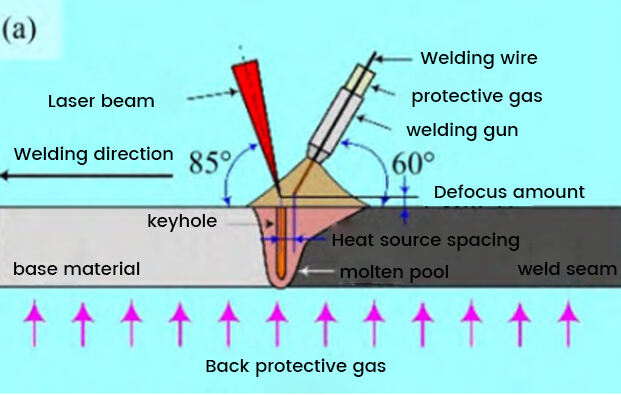

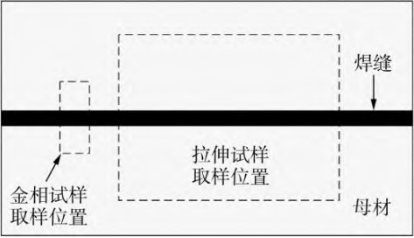

a) de bemonsteringsposities van metallografische en trekmonsters

b) de afmetingen van het trekproefsel

Fig. 2 Schematische weergave van monsterspositie en trekproefformaat

2 Testresultaten en analyse

2.1 Macromorfologie en microstructuur van gelaste verbindingen

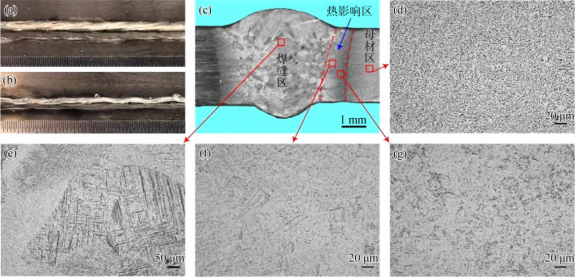

De testresultaten tonen aan dat de voor- en achterkant van de las goed van kwaliteit is, zonder duidelijke lasfouten. Het oppervlak van de las lijkt zilverwit te zijn, zoals weergegeven op figuur 3a en 3b;de doorsnede van de las heeft geen duidelijke gebreken zoals poriën, niet-fusie en

de volgende kenmerken zijn van toepassing: a) de vorming van de voorzijde van de las; b) de vorming van de achterzijde van de las; c) de vorming van de doorsnede van de las; d) de structuur van het onedele metaal;

de structuur van de grofkorrelige zone van de warmte-afgeperste zone;

Fig. 3 Geleuterde uiterlijkheden en microstructuurkenmerken van de laser-MIG hybride lasverbinding van TC4 titaniumlegering

Dit komt vooral omdat het las metaal tijdens het lassen, wanneer het wordt verwarmd tot boven de temperatuur van het faseovergangspunt, snel afkoelt. De legeringselementen hebben geen tijd om te diffuneren, waardoor de hoge temperatuur β-fase zonder voldoende diffusietijd omgezet wordt in de α-fase, wat leidt tot de niet De warmte-beïnvloedde zone bestaat uit twee gebieden: het grofkorrelige gebied en het fijnkorrelige gebied. het grofkorrelige gebied ligt dicht bij de fusielein, terwijl het fijnkorrelige gebied dicht bij het basismateriaal ligt.de microstructuur van de warmte-beïnvloedde zone bestaat voorname

2.2 hardheidsafdeling

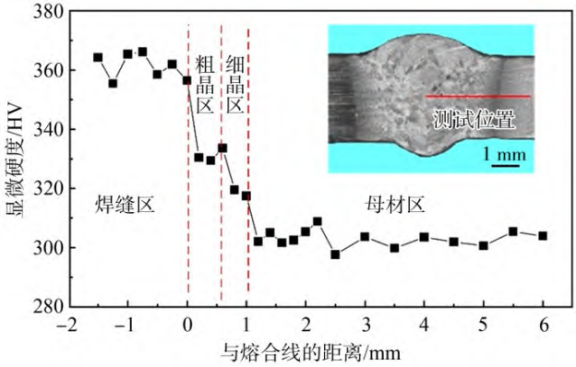

De testresultaten tonen aan dat de hardheid in de laszone het hoogst is, gevolgd door de hitte-afgewerkte zone, waarbij de basismateriaalzone de laagste hardheid heeft. Ook werd vastgesteld dat de hardheid van de grofkorrelzone in de hitte-afgewerkte zone hoger is dan die van de

Fig. 4 Microhardheidverdeling van de laser-MIG hybride gelaste TC4 titaniumlegeringsverbinding

2.3 trekvastheid

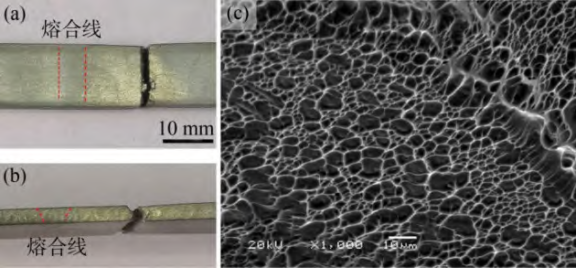

De trekvastheid van het laserslijm van de tc4 titaniumlegering is 1069 mpa, de gemiddelde verlenging na breuk 5,3%, en de monsters zijn allemaal gebroken in het basismateriaalgebied in de buurt van de hitte-aangetaste zone. Vergeleken met het basismateriaal is de trekvastheid

|

nummer |

Treksterkte/mpa |

Verlenging na het breken/% |

plaats van de breuk |

||

|

enkelvoudige waarde |

gemiddelde waarde |

enkelvoudige waarde |

gemiddelde waarde | ||

|

basismateriaal |

950 |

12.5 |

—— | ||

|

T-41# |

1 043 |

1 069 |

5.1 |

5.3 |

Oppervlakte van het basismateriaal |

|

T-42# |

1 095 |

5.4 |

Oppervlakte van het basismateriaal |

||

(a) plaats van de breuk; (b) breukpad; (c) morfologie van de breuk

2.4 Corrosiebestendigheid

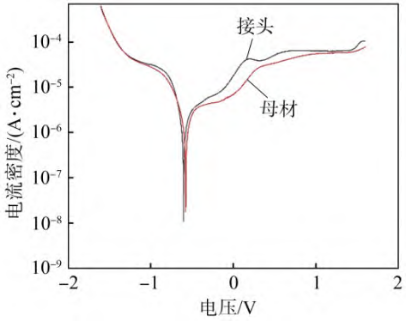

De polarisatiekorven van het basismateriaal van de titaniumlegering tc4 en de lasverbindingen in het corrosieve medium van de 3,5%-oplossing van nacl worden in figuur 6 weergegeven en de parameters van de polarisatiekorve in tabel 4. Uit figuur 6 en tabel 4 blijkt dat zowel het

Fig. 6 Polarisatiekurven van TC4 titaniumlegering en zijn laser-MIG hybride lasverbinding

|

Locatie |

Corrosiepotentieel/v |

Corroderende stroomdichtheid/(A·cm-2) |

Open circuitspanning/v |

|

basismateriaal |

-0.591 |

0.108 |

-0.386 |

|

Gesweisd gewricht |

-0.585 |

0.342 |

-0.229 |

Tabel 4 Corrosiepotentiaal en corrosiestroomdichtheid van de TC4-titaniumlegering en haar laser-MIG-hybride samenvoeging

Dit wijst erop dat het lasgewricht vaker een passief vermogen heeft. Dit toont ook aan dat het lasgewricht een hogere corrosiebestendigheid heeft dan het basismateriaal. Dit komt voornamelijk door de aanwezigheid van aciculaire α' martensite in de lasstructuur en de vorming van een oxidefilm op het

3 conclusie

(1) de lasvorming die wordt verkregen door het laseren van laser-mig-composite van tc4 titaniumlegering is van hoge kwaliteit, zonder duidelijke lasfouten; het middelpunt van de las bestaat voornamelijk uit grove β-fasen kolommenkristallen en intragranulair α'-martensyt, terwijl

(2) de hardheid is het hoogst in het lasseizoen van het lasgewricht, daarna in de warmte-afgebroken zone en het laagst in het basismateriaal. Bovendien is de hardheid van de grofkorrelige zone in het warmte-afgebroken gebied hoger dan die van de fijnkorrelige zone.

(3) de gemiddelde treksterkte van het gelaste gewricht is 1069 mpa en de gemiddelde verlenging na breuk 5,3%. alle monsters braken in het basismateriaalgebied in de buurt van de warmte-afgebroken zone en de breuk vertoonde kenmerken van een ductiel breuk.

(4) de corrosiebestendigheid van het lasgewricht is iets hoger dan die van het basismateriaal, voornamelijk als gevolg van de vorming van aciculair α′-martensyt in de las en de vorming van een oxidefilm op het oppervlak van de las.