0 voorgevormd koper heeft een goede ductiliteit, hoge thermische geleidbaarheid en elektrische geleidbaarheid en wordt veel gebruikt in de luchtvaart, scheepsbouw, kabel en elektrische en elektronische componenten.traditionele rood koper lassen methoden zoals wolfraam...

Neem contact op

0 voorwoord

Rood koper heeft een goede ductiliteit, hoge thermische geleidbaarheid en elektrische geleidbaarheid en wordt veel gebruikt in de luchtvaart, scheepsbouw, kabel en elektrische en elektronische componenten.traditionele rood koper lassen methoden zoals wolfraam inert gas lassen hebben een hoge warmte-invoer, grote post-sweis

Lasersweis heeft minder totale warmte-invoer, wat de problemen van grote na-sweisdeformatie en slecht uiterlijk sterk kan verbeteren. de lasertechnologie is de afgelopen jaren snel ontwikkeld. vanwege de lage absorptie van laserstralen met een infraroodgolflengte op het koperoppervlak, meestal slechts

De nieuwe technologie voor het laseren van composiet met laservezels en halfgeleiders wordt gebruikt om rood koper te laseren. De invloed van procesparameters op de lasverbindingsvorming wordt geanalyseerd om technische referenties te geven voor de werkelijke productie.

1 lasproef

1.1 te lassen materialen en lasapparatuur

Het experimentele materiaal is rood koper, met een dikte van 1,0 mm, lengte × breedte van 100 mm × 50 mm. de lasmethode is splicing. het te lassen materiaal wordt vastgeklemd met een zelfgemaakte armature om de vervorming tijdens de las te verminderen lassen .

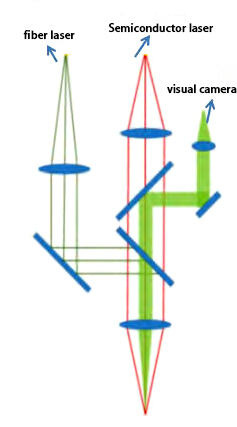

De composietlaser van een halfgeleiderlaser en een vezellaser worden gebruikt om rood koper te lassen. De golflengte van de halfgeleiderlaser is 976nm, de maximale kracht is 1000w, en de kerndiameter van de vezel is 400 micron. De vezellaser heeft een golflengte van 10

a) schematisch schema van het hybride lasoptisch pad |

b) experimentele apparatuur |

|

Figuur 1 Lasersweisapparatuur |

|

1.2 Verweldingsinspectieapparatuur

De treksterkte van de lasseig werd getest met behulp van een elektronische trekmachine, model fr-103c. De apparatuur is weergegeven in figuur 2 (b).De treksterkte p van de lasseig wordt verkregen door de trekkracht f te delen door het gebied s van de lasseig. De trekster

|

a) instrument voor de test van de treksterkte van las |

b) apparatuur voor het testen van lasmicrostructuur |

c) microhardheidstester voor las |

|

Figuur 2 - Lastoetsapparatuur |

||

2 proefproces en resultatenanalyse

2.1 effect van de halfgeleiderlaser op het uiterlijk en de sterkte van lassen

Na talrijke voorlopige experimenten, bij gebruik van alleen een glasvezellaser voor het lassen (met de halfgeleiderlaservermogen ingesteld op 0w), als het vermogen van de glasvezellaser 900w is en de lassnelheid 30mm/s is, zal de lasslijm gewoon doordringen fiber Laser Welding , zijn er nog steeds poriën in de lasnaad. Dit komt omdat tijdens het smeltproces van paars koper, de vezellaser een grote warmte-invoer naar het koper en een hoge temperatuur, die de oplosbaarheid van waterstof in de lucht in de gesmolten pool aanzienlijk verhoogt. Tegelijkertijd, als gevolg van de goede

Het artikel gebruikt een samengestelde lasmethode met behulp van een halfgeleiderlaser en een glasvezellaser. het vermogen van de glasvezellaser wordt constant gehouden op 900w en de lassnelheid op 30mm/s. het vermogen van de halfgeleiderlaser wordt ingesteld op respectievelijk 600w,

|

a) het halfgeleiderlaservermogen is 0w |

b) het halfgeleiderlaservermogen is 600w |

|

c) het halfgeleiderlaservermogen is 800w |

d) het halfgeleiderlaservermogen is 1000w |

|

Figuur 3 beeld van de doorsnede van de las |

|

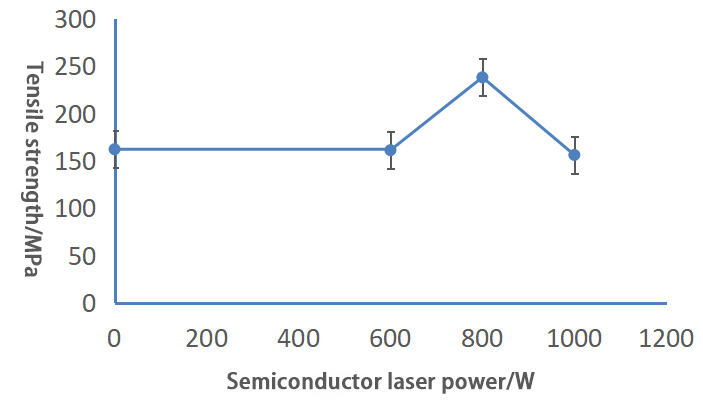

De treksterkte van de laserslijm wordt getest met behulp van een spanningstestmachine. Wanneer de parameters van de vezellaservermogen op 900w worden ingesteld, de lasersnelheid op 30mm/s en de afstoting bij 0mm constant worden gehouden, wordt een analyse uitgevoerd van de invloed van de half

Figuur 4 treksterkte van gelaste verbindingen onder verschillende helftgeleiderlaservermogens

2.2 effect van de halfgeleiderlaser op de lasmicrostructuur

Bij een vermogen van 900w werkt de vezellasersweismachine met een snelheid van 30mm/s, met 0mm affokus. De microstructurele metallografische afbeeldingen van de fusiezones bij verschillende halfgeleiderlaservermogens worden weergegeven in figuur 5. Wanneer de halfgeleiderlaserverm

|

a) het halfgeleiderlaservermogen is 0w |

b) het halfgeleiderlaservermogen is 600w |

|

c) het halfgeleiderlaservermogen is 800w |

d) het halfgeleiderlaservermogen is 1000w |

|

Figuur 5 microstructuur van de fusiezone onder verschillende halfgeleiderlaservermogens |

|

De structuur van de warmte-afgewerkte zones is allemaal geanaliseerd α-cu. Wanneer de helftgeleiderlaservermogen is ingesteld op 0w en 600w, verschillen de korrels in de warmte-afgewerkte zone niet significant, zoals aangetoond in figuur 6a) en figuur

|

a) het halfgeleiderlaservermogen is 0w |

b) het halfgeleiderlaservermogen is 600w |

|

c) het halfgeleiderlaservermogen is 800w |

d) het halfgeleiderlaservermogen is 1000w |

|

Figuur 6 microstructuur van warmte-afgeperste zone onder verschillende helftgeleiderlaservermogens |

|

Met een vermogen van 900w, een lassnelheid van 30mm/s en een affokus van 0mm voor de vezellaser, wordt de metallografische microstructuur in het centrale gebied van de las onder verschillende halfgeleiderlaserkrachten weergegeven zoals in figuur 7, wanneer het halfgeleiderlaservermogen is ingest

|

a) het halfgeleiderlaservermogen is 0w |

b) het halfgeleiderlaservermogen is 600w |

|

c) het halfgeleiderlaservermogen is 800w |

d) het halfgeleiderlaservermogen is 1000w |

|

Figuur 7 microstructuur van het centrale gebied van de lasnaad onder verschillende halfgeleiderlaservermogens |

|

2.3 effect van de halfgeleiderlaser op de mechanische eigenschappen van lassen

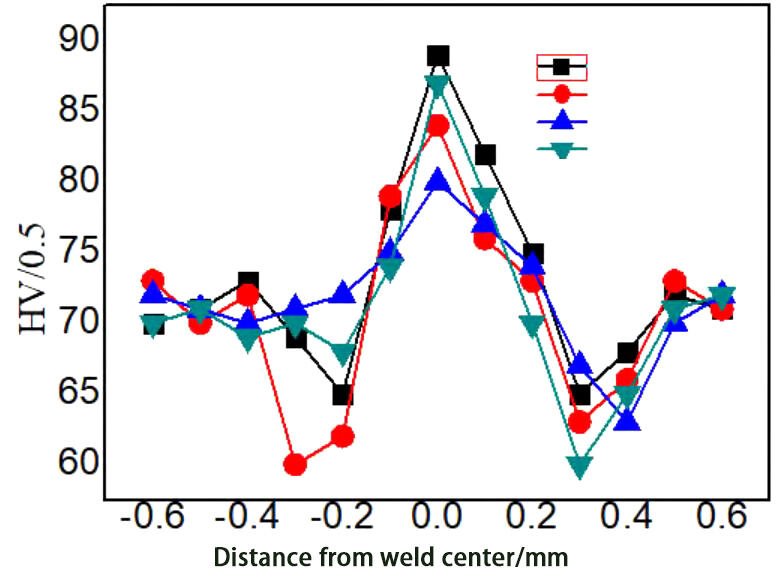

De grootte van de korrels resulteert in een vermindering van de microhardheid van het materiaal. De trend van het basismateriaal naar het groter gebied toont een aanvankelijke afname gevolgd door een toename, met de maximale microhardheid waargenomen in het gebied van het centrum van de las. Dit komt door de aanwezigheid

Figuur 8 Verdeling van de microhardheid van gelaste verbindingen onder verschillende helftgeleiderlaservermogens

3 conclusie

In vergelijking met traditionele laserlassen met behulp van vezel- en halfgeleidercomposite lasers kan koper in één stap worden gelast, waardoor het productieproces wordt verminderd en de productiekosten worden bespaard. Dit biedt een waardevolle technische referentie voor de werkelijke productie.

Tijdens het lassen proces, de halfgeleider laser biedt hulpverwarming aan de las, het produceren van de hoogste treksterkte in de las zonder porositeit wanneer het vermogen is ingesteld op 800w.de kracht van de halfgeleider laser aanzienlijk van invloed op de microstructuur van de las. als de kracht van de halfgeleider laser