1.1 Focale vlak 1.1.1 Focus Definitie: De energieverdeling van het straaldoorsnede is zoals weergegeven in de linker figuur, en de longitudinale doorsnede van de energieverdeling van de straal is ook zoals weergegeven in de linker figuur. De straal wordt uitgevoerd vanaf ...

Neem contact op

1.1 scherpstelvlak

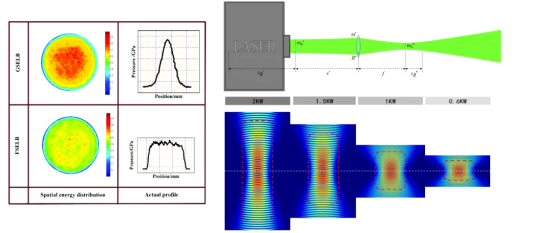

1.1.1 De definitie van de focus :de energieverdeling van de straal doorsnede is zoals in de linker figuur, en de longitudinale sectie van de straal energieverdeling is ook zoals in de linker figuur. de straal wordt uit de laser, en na het passeren van de collimatiefocuslens, zal het focussen op een bepaalde positie, het vormen

De verdeling van laserenergie is strikt symmetrisch langs het brandpuntvlak. Door het fysieke fenomeen van laser interactie met materialen, kan men de energiegrens bepalen, waardoor de centrale positie van het brandpunt wordt bepaald.

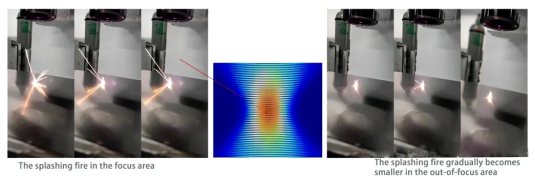

1.2 de grondslag voor het beoordelen van de grenscoördinaten :de grens tussen gebieden met en zonder spatten; de lengte en helderheid van de bovengrens van de plasmavlam (vuurlicht) en de overeenkomstige toestand van de onderste grens van de plasmavlam (vuurlicht), met de mediane waarde; het vlak waar het geluid het hardst is en de fysieke reactie het meest intens

1.3 Hoe het brandpuntvlak te bepalen :

1.3.1. de eerste stap is het vaststellen van de benchmark

Grof plaatsen :

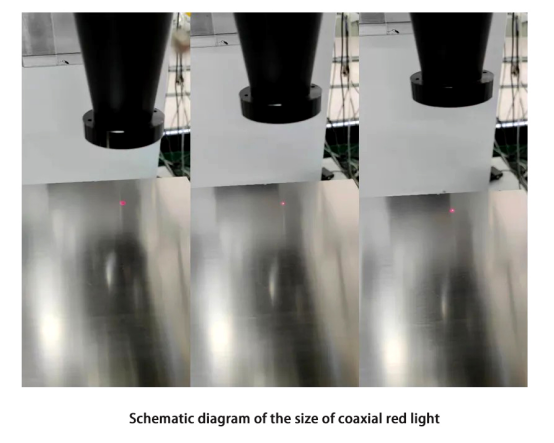

Als u niet zeker bent van de ongeveer ligging van de scherpheidsdiepte, kunt u eerst de z-as verplaatsen naar de plek waar de plek van het coaxiale rode licht het kleinste is, die over het algemeen dicht bij de scherpheidsdiepte ligt; zoek de kleinste geleidingsplek en zoek vervolgens naar de bovenste en onderste

Voorzorgsmaatregelen :

Bij dezelfde configuratie van het externe lichtpad resulteren verschillende vermogens in verschillende scherpsteldieptes. Bij het bepalen van het brandpunt moet het vermogen daarom zo laag mogelijk worden ingesteld om de grenzen gemakkelijker te stellen.

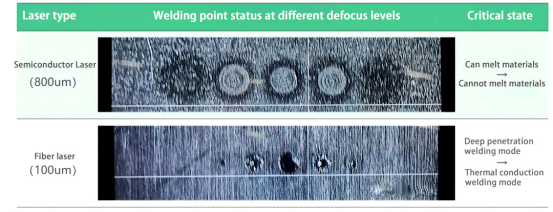

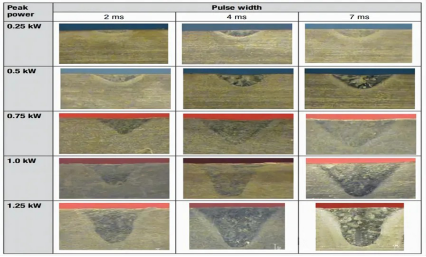

1.3.2 stap 2 - Pulspuntmethode - controle van de soldeerslijpen

Bij het zoeken naar de coördinaten van de kritieke toestand van positieve en negatieve affokus wordt het middenpunt van de twee coördinaten als de focuscoördinaten genomen.

Pulspuntenmethode - let op de vonken

Natuurlijk kun je ook naar het geluid luisteren, wat betreft welke functie je moet kiezen voor het oordeel, het hangt af van de situatie van de laser en het materiaal op de locatie, en wat het meest handig is voor het oordeel moet worden gekozen.

Zie ook:

1) Zorg ervoor dat er geen continu licht wordt uitgestraald op dezelfde positie (het raken van een glad materiaaloppervlak en de laspunt waar grote kenmerkverschillen zijn, kan leiden tot significante misinterpretaties);

2) het materiaal dat wordt gebruikt om het brandpunt te vinden, moet vlak zijn, zonder hoogteveranderingen en het oppervlak moet schoon zijn;

3) het brandpunt meerdere malen vinden en de gemiddelde waarde nemen om de fout te verminderen.

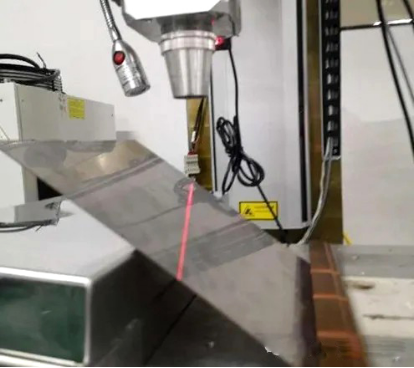

1.3.3 bepaling van het brandpuntvlak met behulp van de schuine lijnmethode

Notities over het snijden:

Algemene staalplaten:

1) Voor halbleiders gebruik ongeveer 500W of minder; voor glasvezel ongeveer 300W voldoet;

2) de snelheid kan worden ingesteld tussen 80-200 mm/s;

3) hoe groter de schommelhoek van de stalen plaat, hoe beter, bij voorkeur rond 45-60 graden; het middelpunt bevindt zich op de grofste plaatsingsfocus van de kleinste en helderste geleidingsvlek.

De lijn wordt dan gemarkeerd. Wat voor effect moet de markering bereiken? theoretisch zal deze lijn symmetrisch rond het brandpunt worden verdeeld en zal de baan een proces ondergaan van toenemen van klein naar groot en dan weer afnemen, of afnemen van groot naar klein en dan weer toenemen.

Voor halfgeleiders, zoek naar het dunste punt. De stalen plaat zal wit worden in het brandpunt met duidelijke kleurkenmerken, die ook kunnen dienen als basis voor het lokaliseren van het brandpunt. Ten tweede, voor glasvezel, probeer de achterkant te controleren om licht doorschijnend te zijn. als het licht doorschijnend is

1.3.4 Spiraalpunten: galvanometer voor het vinden van de scherpte

Wanneer een enkelmodus wordt gekoppeld aan een galvanometer, is het soms moeilijk om het kritieke punt van fysieke kenmerken te vinden vanwege de buitensporig grote vergroting. Daarom wordt een methode voor het markeren van een spiraallijn, met behulp van een dichtere energieinvoer, afgeleid om het brandpunt

1) een spiraallijn in het galvanometerframe maken en in het midden plaatsen.

Instellen van de helixparameters:

•de startpunt heeft een straal van 0,5 mm

• eindpunt met een straal van 1,5 mm

•spiraalpijl 0,5 mm;

(*de eindpuntstraal van de spiraallijn mag niet te groot worden ingesteld, in het algemeen is 1 mm~2 mm geschikt.)

2) de lassen de snelheid moet in het algemeen worden ingesteld op ≥ 100 mm/s. Als de snelheid te langzaam is, is het spiraaldraad lassen effect niet duidelijk. de aanbevolen snelheid is 150 mm/s.

1.4 Lassen snelheid

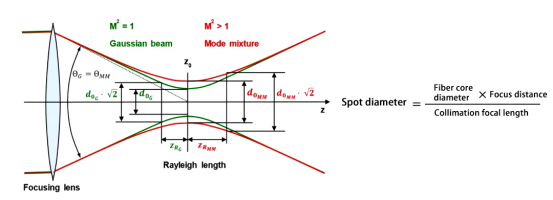

De laserlassen het systeem bestaat uit een laser, een transmissieband, een collimatiefocuskop of galvanometer, enz. het licht dat uit de vezels komt, is divergent en moet door een collimatie-lens in parallel licht worden omgezet en vervolgens door een focuslens in een gefocuste toestand (vergrootglas-effect) snelheid , vermogen , afschakelingsbedrag , en beschermgas , enz. in het algemeen bevat het procesrapport dat door procesingenieurs wordt verstrekt bij het testen in het laboratorium voornamelijk de bovenstaande vier parameters, evenals de gekozen lasermodelconfiguratie.

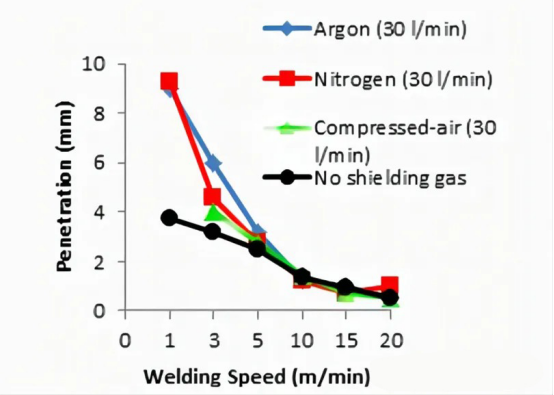

1.4.1 effect van snelheid op de laskwaliteit: lijnenergie

Algemeen gesproken, voordat u besluit welke parameters u voor een werkstuk moet kiezen, is het eerst noodzakelijk om de verwerkingssnelheid te bepalen. Dit vereist communicatie met de klant om aan hun eisen te voldoen, zoals productie ritme eisen en output eisen. Hieruit kunt u ongeveer de vereiste snelheid afleiden, en

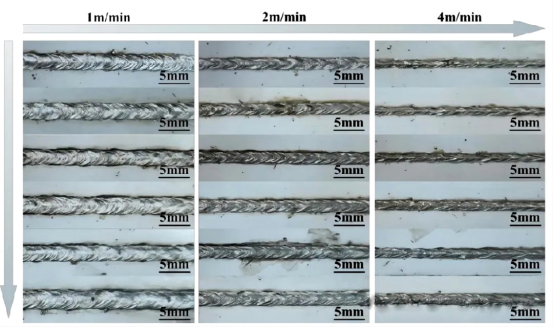

Tijdens de laserlassen in het lasproces heeft de lassnelheid een directe invloed op de lijnenergie-dichtheid van de laserstraal, wat de grootte van de lasnaad aanzienlijk beïnvloedt. Ondertussen varieert het stroompatroon van de smeltpool tijdens het lassproces ook bij verschillende lassnelheden.

Een snelheid van één vezellaser verhogen dit zal leiden tot een afname van de lijnenergie en de lasnaad zal veranderen van dik naar dun. Het zal overgaan van dieppenetratielassen naar geleidingslassen totdat er geen lasmerkt is aanwezig als gevolg van gebrek aan fusie. Over het algemeen wordt de snelheid niet te veel aangepast. Voor hoogreflecterende materialen

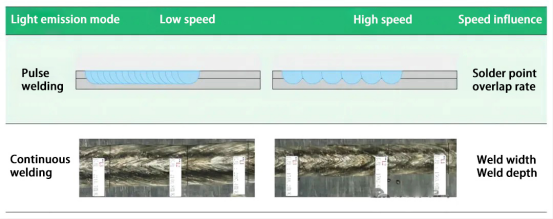

Pulssweiswerk : de snelheid heeft invloed op de overlappingsgraad;

Continu lasersweis het is een belangrijk onderdeel van de werking van de lasers, die de snelheid van de lasers beïnvloeden.

De breedte van de smelting neemt af naarmate de lassnelheid toeneemt; de smelting diepte neemt ook af naarmate de lassnelheid toeneemt; het verhogen van de snelheid kan tot op zekere hoogte gebreken zoals ondersnijden en spatten verminderen.

1.5 Lasvermogen

De energie-invoer van laserlassen wordt meestal weergegeven door de energie-dichtheid (laservermogen gedeeld door het gebied van de vlek, in eenheden van w/cm2) en de warmte-invoer (laservermogen gedeeld door de lassnelheid, in eenheden van w/cm2). De eerste besch

De relatie tussen vermogen, fusie diepte en fusie breedte is zoals in de afbeelding. Over het algemeen: hoe groter het vermogen, de fusie diepte en breedte zal toenemen met het vermogen. Laserlassen onder deze drempel heet het warmtegeleidingslassen, boven dat heet het dieppenetratielassen. Het verschil is dat dieppenetratielassen een sleutelgat heeft.

De meest voorkomende defecten die worden veroorzaakt door onvoldoende vermogen zijn: vals lassen, lage smeltdiepte en onduidelijke lassen; defecten als gevolg van overmatig lassen zijn: laspenetratie, grote spatten, golvende randen en ondersnijden.

De relatie tussen vermogen en smeltdiepte en -breedte hoe groter het vermogen, hoe groter de smeltdiepte en -breedte.

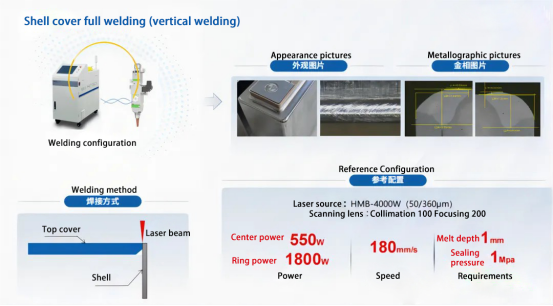

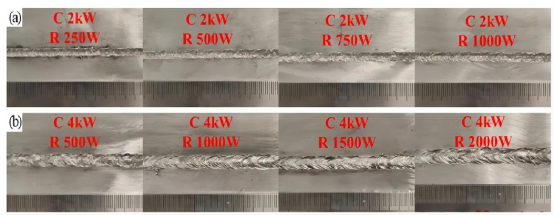

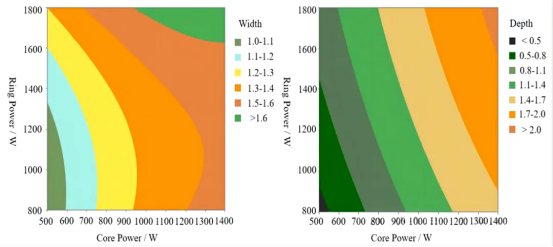

1.5.1 ringvormige vlek :

De inner ring laser is vooral verantwoordelijk voor de fusie diepte, als het vermogen toeneemt, de fusie diepte toeneemt.

De buitenringlaser heeft een kleinere invloed op de fusie diepte en beïnvloedt vooral de fusie breedte. naarmate de kracht van de buitenring toeneemt, wordt het uiterlijk van de lasnaad gladder en de fusiebreedte toeneemt.

1.6 vervorming

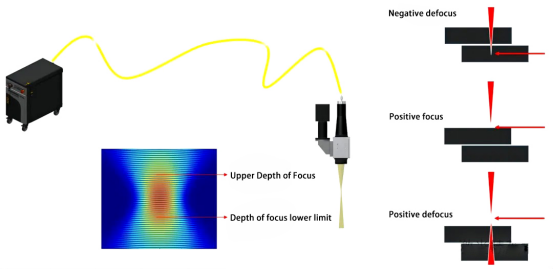

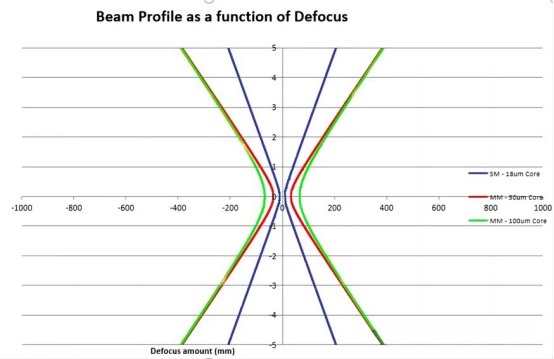

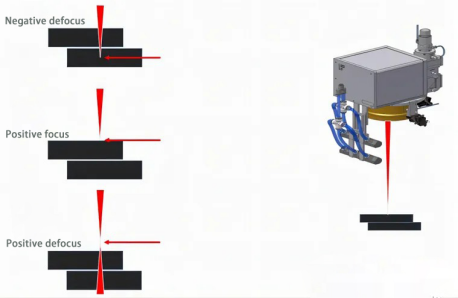

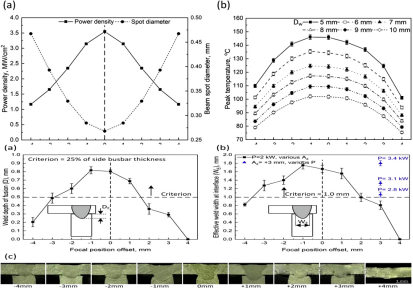

Defocus is de afstand tussen het laserfocalvlak en het oppervlak van het werkstuk dat moet worden gelast. Wanneer het focalvlak boven het oppervlak van het werkstuk ligt, is het positieve affokus; wanneer het focalvlak onder het oppervlak van het werkstuk ligt, is het negatieve affokus. Natuurlijk is de affokus nul wanneer het focal

Als een procesvenster wordt gespecificeerd, moet in het algemeen een afschakelingsafstand worden ingesteld, vooral voor werkstukken met een hoog reflectiviteitsoppervlak, zoals roestvrij staal, aluminiumlegeringen, enz. omdat deze materialen spiegelachtige oppervlakken hebben, als de afschakeling te groot is

Tegelijkertijd, na het selecteren van de vezelkerndiameter, als de kloof tussen de werkstukken te groot is en er een situatie kan zijn waarin de laser over de naad lekt, kan defocus worden gebruikt als remedie om de vlek groter te maken, waardoor het verwarmde gebied wordt vergroot en ervoor wordt gez

De focus is meestal positief en het brandpunt of negatief is niet geselecteerd omdat: de laserenergie vooral geconcentreerd is in het midden van de brandpunt. Wanneer het brandpunt op het oppervlak of in het werkstuk ligt, is de laservermogendichtheid in de gesmolten pool te hoog, wat gemakkelijk kan

De relatie tussen ontsteken en smeltdiepte en -breedte:

De diepte van de fusie neemt af naarmate de affokus toeneemt en de diepte van de fusie met negatieve affokus is groter dan die met positieve affokus; de breedte van de fusie neemt eerst toe en neemt vervolgens af naarmate de affokus toeneemt.

1.7 afschermingsgas

Schildgas: er zijn veel soorten schildgassen. In industriële productielijnen wordt stikstof vaak gebruikt om de kosten te beheersen. In laboratoria is argon de belangrijkste keuze, maar helium en andere inerte gassen worden ook gebruikt, meestal in speciale omstandigheden. De drie meest gebruikte zijn stikstof, argon en helium

Omdat laserlassen is een proces van hoge temperatuur krachtige reactie, waarbij metaal smelt en verdampt, metaal is zeer actief bij hoge temperaturen. zodra het komt in aanraking met zuurstof, zal een gewelddadige reactie optreden, gekenmerkt door een grote hoeveelheid spatten, en een ruwe en ongelijke lasoppervlak.

1.7.1 Effecten van verschillende beschermende gassen

Metalen damp absorbeert laserstralen en ioniseert in een plasmamwolk. Als er te veel plasma is, wordt de laserstraal tot op zekere hoogte door het plasma verbruikt. Het afschermingsgas kan de metalen dampwolk of plasmamwolk verspreiden, waardoor het afschermingseffect op de laser wordt vermind

Tegelijkertijd wordt het afschermingsgas ook geïoniseerd door de laser met hoge energie. Door verschillende ionisatie-energieën hebben verschillende afschermingsgassen verschillende afschermingseffecten op de laser.

Volgens experimentele onderzoeken is de rangorde van de ionisatie-energie: Helium > stikstof > argon.

• helium heeft de minste kans om te ioniseren onder de werking van een laser en heeft de minste invloed op het lasproces.

• argon heeft een lage reactiviteit en is een inert gas.

• stikstof is een reactief gas omdat het kan reageren met metalen materialen. Het wordt over het algemeen gebruikt in situaties waarin geen hoge sterktevereisten zijn, vooral door productielijnbedrijven die rekening houden met de kosten.

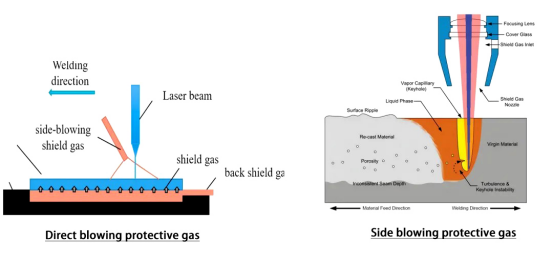

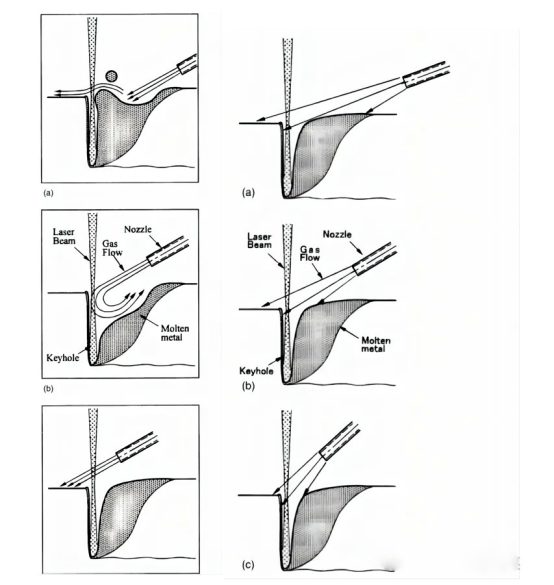

1.7.2 effect van het blazen van beschermend gas in verschillende hoeken

Hoe moet ik de gas afdrukken?

• de hoek en hoogte van het zijdelings blaasende afschermingsgas hebben een directe invloed op het dekkingsterrein van het afschermingsgas en de positie waar het op het gesmolten poelluik werkt;

• in het algemeen moeten de verschillende buisdiameter en de verschillende doorstroming van het afschermingsgas worden afgestemd op de grootte van de gesmolten laspoel om het beschermende effect te waarborgen;

• de beste hoek voor het afschermingsgas is 45-60°, waardoor de sleutelgatopening effectief kan worden vergroot en spatten kunnen worden verminderd.

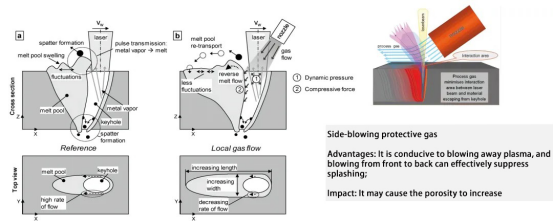

Zijdelings blazen afschermingsgas

Voordelen : het is gunstig voor het verspreiden van plasma en blazen van voren naar achteren kan effectief spatters onderdrukken.

Impact : kan leiden tot een toename van de porositeit.

Rechtstreeks blaasend afschermingsgas

Voordelen :

• rechtstreeks blazen kan de afdekingszone van het afschermingsgas over de gesmolten pool doeltreffend waarborgen en zo een goede bescherming bieden;

• direct blazen is eenvoudig te gebruiken en vereist geen aanpassingen, maar er dient aandacht aan te worden besteed omdat lasschur op de koperen spuitstuk de richting van de afschermingsgasstroom kan verstoren en turbulentie de effectiviteit van het afschermingsgas kan beïnvloeden.

Impact de door de deur geopende opening kan ook door rechtstreeks blazen worden verbreed, maar een overmatige afschermingsgasstroom kan leiden tot een toename van de porositeit.