De twee-balk lassen methode is voorgesteld, voornamelijk gebruikt om de aanpassingsvermogen van laserlassen aan de precisie van de montage te verbeteren, de stabiliteit van het lassen te verhogen en de laskwaliteit te verbeteren, vooral voor het lassen van dunne platen en aluminium.

Neem contact met ons op

De twee-balk-lassenmethode is voorgesteld, die hoofdzakelijk wordt gebruikt om de aanpassingsvermogen van laserlassen de precisie van de montage, de stabiliteit van het lasproces en de kwaliteit van het las verbeteren, met name voor het lassen van dunne platen en aluminiumlegeringen. Dual-beam lasersweis kan hetzelfde type laser in twee aparte stralen scheiden voor het lassen met behulp van optische methoden, of het kan twee verschillende soorten lasers gebruiken voor combinatie. Door de energie van de balken, de afstand tussen de balken en zelfs het energieverspreidingspatroon van de twee balken te veranderen, kan het lastemperatuurveld gemakkelijk en flexibel worden aangepast. Dit verandert de bestaan van gaten en de stroommodus van vloeibaar metaal in de laspoel, waardoor een bredere maar het heeft ook een grote aanpasbaarheid aan materialen en gewrichten die moeilijk te lassen zijn met conventionele lasersweis .

1.beginsel van lasersweis met twee stralen

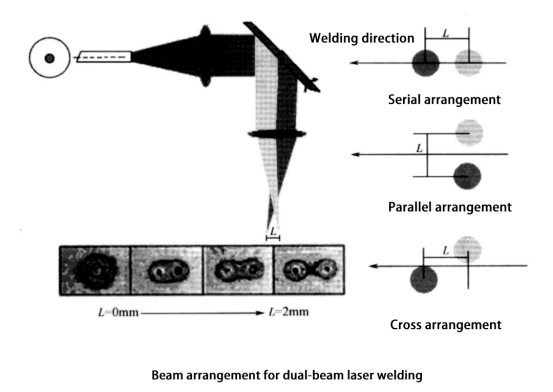

Dubbelstraal lassen betekent het gebruik van twee lasers tegelijkertijd tijdens het lassen. de balk arrangement, balk afstand, hoek gevormd door de twee balken, scherpstellen positie, en energie verhouding van de twee balken zijn alle relevante setup parameters in dubbelstraal laser lassen.normaal gesproken, tijdens het lassen proces, zijn er

Een vermogen van meer dan 50 W, er zijn drie verschillende lasmechanismen, afhankelijk van de afstand tussen de twee balken.

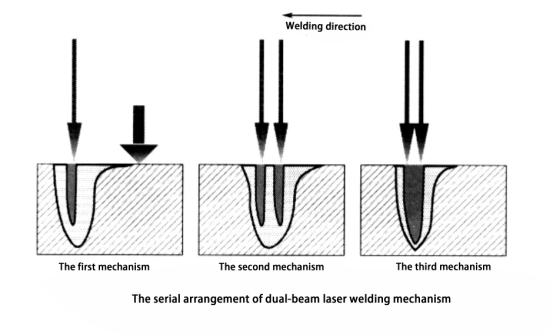

1) bij het eerste type lasmechanisme is de afstand tussen de twee balken relatief groot. Een balk heeft een hogere energie-dichtheid en is gericht op het oppervlak van het werkstuk om een sleutelgat te produceren bij het lassen ; terwijl de andere balk een lagere energiedichtheid heeft en alleen dient als warmtebron voor warmtebehandeling vóór of na het lassen dit lassenmechanisme maakt het mogelijk de koeling van het lasbad binnen een bepaald bereik te regelen, wat gunstig is voor het lassen van materialen met een hoge scheurgevoeligheid, zoals koolstofstaal en legeringsstaal, en het kan ook de taaiheid van de lasnaad verbeteren.

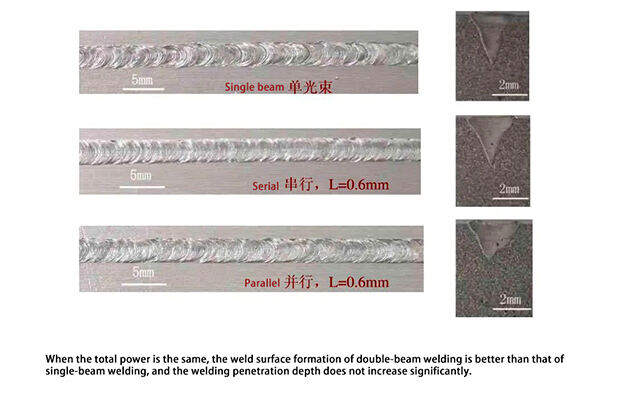

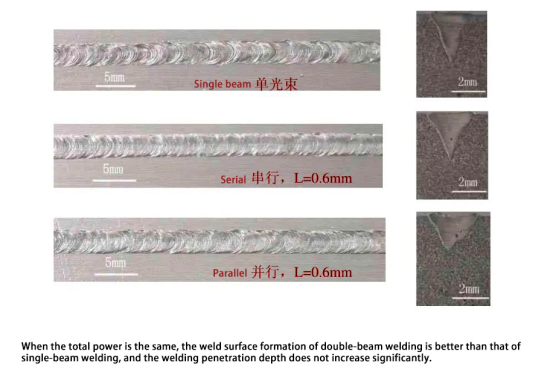

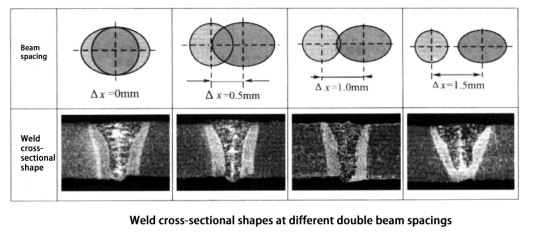

2) bij het tweede type lasmechanisme is de afstand tussen de brandpunten van de twee balken relatief klein. De twee balken produceren twee afzonderlijke sleutelgaten in een enkel lasbad , waardoor het stroompatroon van het gesmolten metaal verandert. Dit helpt om gebreken te voorkomen de in de eerste plaats de ondersnijden en de uitsteeksels van de lasperlen, waardoor de natte vormgeving van de lassen wordt verbeterd.

3) bij het derde type lasmechanisme is de afstand tussen de twee balken zeer klein en de twee balken produceren hetzelfde sleutelgat in de laspoel . Vergeleken met enkelstraallasersweis, is de grootte van dit sleutelgat groter en is het minder waarschijnlijk dat het sluit dit is gunstig voor het verminderen van porositeit, spatten en het bereiken van een continue, uniforme en aantrekkelijke lasnaad.

Tijdens het lassen kan de twee laserstralen ook in een bepaalde hoek tegenover elkaar worden geplaatst en het lassenmechanisme is vergelijkbaar met het parallelle dubbelstraallassenmechanisme. Experimentele resultaten hebben aangetoond dat door twee hoogvermogende oo-laserstralen te gebruiken die 30° tegenover elkaar staan en 1~

2.Methode voor de toepassing van laserlassen met twee stralen

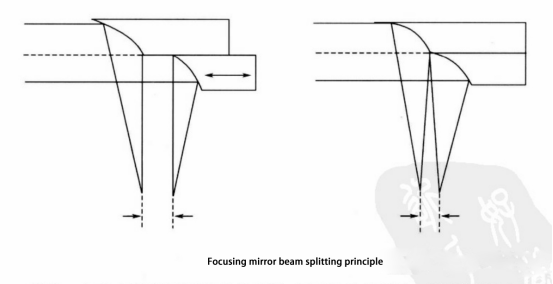

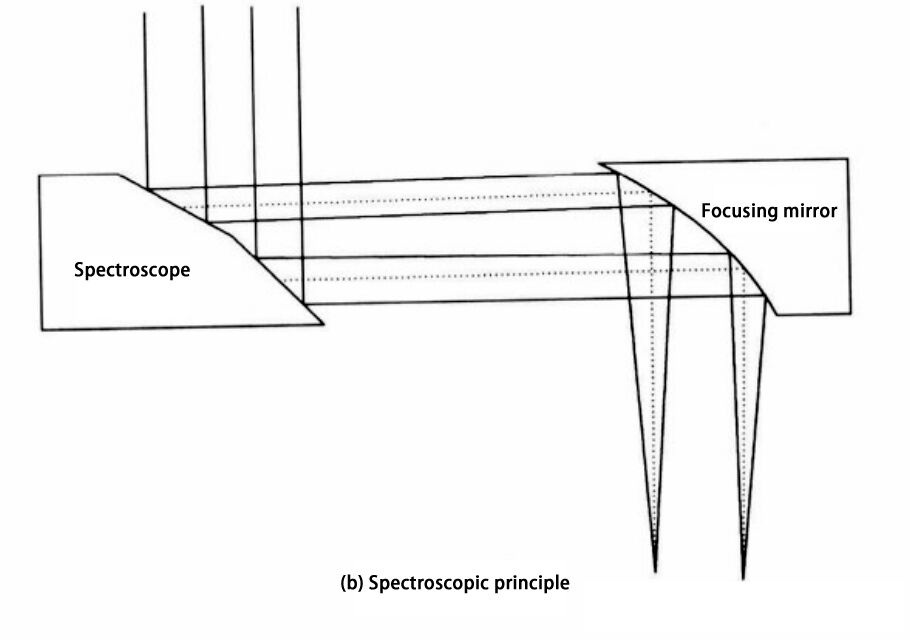

Het verkrijgen van dubbele bundels kan worden bereikt door twee verschillende laserstralen te combineren, of door een optisch bundelsplitsingssysteem te gebruiken om een laserstraal in tweeën te splitsen voor het lassen. Om een bundel in twee verschillende krachten te splitsen, kunnen parallelle lasers, een bundelsplits

Daarnaast kan een reflector worden gebruikt als een straalsplitsende spiegel, waarbij de laatste reflector in het optische pad fungeert als de straalsplitter. Dit type reflector staat ook bekend als een riksreflector, het reflecterende oppervlak is niet één vlak maar bestaat uit twee vlakken. de kruislijn van de twee

Bij het gebruik van twee verschillende soorten laserstralen om een dubbele straal te vormen, zijn er verschillende combinatiemethoden. een hoogwaardige co2-laser met een Gauss-energieverdeling kan worden gebruikt voor primaire laswerkzaamheden, bijgestaan door een halfgeleiderlaser met een rechthoekige energieverdeling voor warmte

3.beginsel van lasersweis met twee stralen

3.1 Lasersweis met twee bundels van gegalvaniseerd plaat

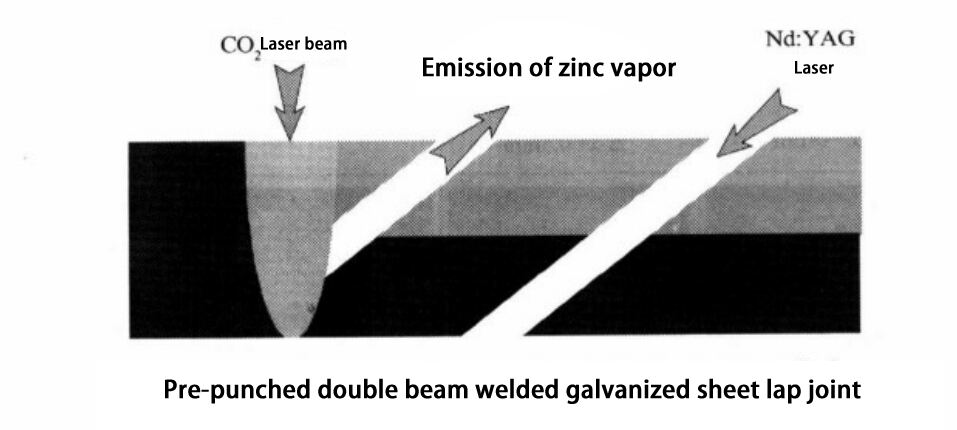

Gegalvaniseerde staalplaat is het meest gebruikte materiaal in de automobielindustrie. het smeltpunt van staal is ongeveer 1500 ° c, terwijl het kookpunt van zink slechts 906 ° c. Daarom wordt bij het gebruik van de lasmethode meestal een grote hoeveelheid zinkdamp gegenereerd, waardoor instabiliteit ontstaat in het las

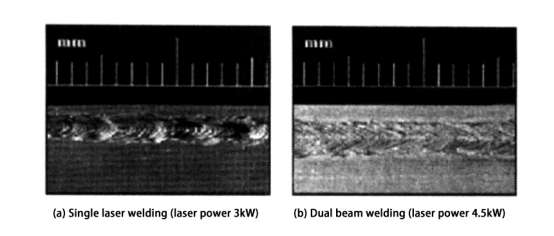

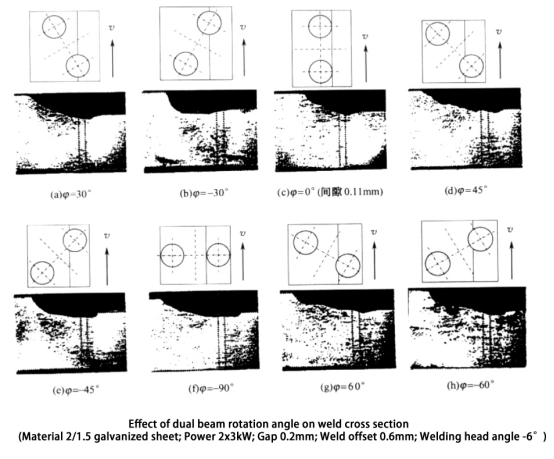

Dubbelstraallasersweis kan de laskwaliteitsproblemen veroorzaakt door zinkdamp oplossen. een methode is om de bestaanstijd en koelsnelheid van de gesmolten pool te beheersen door de energie van de twee balken redelijk te matchen, wat gunstig is voor de ontsnapping van zinkdamp; een andere

3.2 Lasersweis met twee bundels van aluminiumlegering

Door de unieke eigenschappen van aluminiumlegeringsmaterialen biedt laserlassen de volgende problemen: de absorptie van de laser door aluminiumlegeringen is laag, waarbij de aanvankelijke reflectie op het oppervlak van de CO2-laserstraal meer dan 90% bedraagt; tijdens het lassen zijn laserlaserlaserslijmen gevoelig voor

Onderzoek toont aan dat bij het lassen van een aluminiumlegering van de 5000-serie van 2 mm dik, het proces relatief stabiel is wanneer de afstand tussen de twee balken 0,6 ~ 1,0 mm is. Het resulterende sleutelgat is groter, wat de verdamping en ontsnapping van magnesiumelementen tijdens het lassen vergemakkelijkt.

3.3 Zwelfde dikte platen met twee balken lassen

In de industriële productie is het vaak noodzakelijk om twee of meer metalen platen van verschillende diktes en vormen samen te lassen om een splijtplaat te maken.

Door samen plakken van verschillende specificaties, oppervlaktecoatings of prestaties te lassen, kan het de sterkte verhogen, het verbruik verminderen en het gewicht verminderen. bij splicingplaat lassen wordt meestal lasersweis van platen van verschillende diktes gebruikt. een belangrijk probleem is de noodzaak om de werkstukken die moeten worden gela

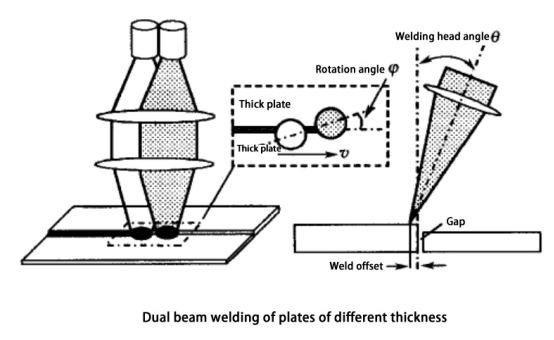

De belangrijkste procesparameters van dubbelbalk lassen voor platen van ongelijke dikte kunnen worden onderverdeeld in lasparameters en platenparameters, zoals weergegeven in de figuur. lasparameters omvatten het vermogen van de twee lasers, lassagesnelheid, brandpuntpositie, laskopho

Als de spanning van de twee platen vrij groot is, kan een positieve spanningskop worden aangenomen, d.w.z. de laser wordt naar de dunne plaat gekanteld zoals in de figuur wordt weergegeven. Wanneer de plaatdikte relatief klein is, kan een negatieve spanningskop worden gebruikt. De

Bij het lassen van platen met grote gaten kan de effectieve balkverwarmingsdiameter worden verhoogd om een goede gatvullend vermogen te bereiken door de dubbele balkhoek te draaien. De breedte van de bovenkant van de lasseis wordt bepaald door de effectieve balkdiameter van de twee lasers

In dit geval moet de voorste straal de koude plaat doordringen, de lassnelheid is lager dan die met een positieve straalrotatiehoek. en, als gevolg van het voorverhittingseffect van de voorste straal, zal de volgende straal meer dikke plaatmateriaal smelten bij hetzelfde vermogen.in

3.4 Lasersweis met twee stralen van dikke platen

Met de verbetering van de laservermogensniveaus en de straalkwaliteit is het een realiteit geworden om lasersweiswerk voor dikke platen te gebruiken. Echter, vanwege de hoge kosten van hoogvermogende lasers en de algemene behoefte aan metaalvulling bij dikke plaat lassen, zijn er bepaalde beperkingen in de werkelijke