0 전공 구리는 좋은 유연성, 높은 열 전도성, 전기 전도성을 가지고 있으며 항공우주, 해양공학, 케이블 및 전기 및 전자 부품에서 널리 사용됩니다.

문의하기

0 서론

붉은 구리는 융통성, 높은 열전도성, 전기전도성을 가지고 있으며 항공우주, 해양공학, 케이블 및 전기 및 전자 부품에서 널리 사용됩니다. 텅프렌 비활성 가스 용접과 같은 전통적인 붉은 구리 용접 방식은 높은 열 입력, 큰 용접 후 변형 및 비관적인 용접 매듭을

레이저 용접은 전체 열 입력이 적어 용접 후 큰 변형과 나쁜 외모의 문제를 크게 개선 할 수 있습니다. 레이저 용접 기술은 최근 몇 년 동안 빠르게 발전했습니다.보리 표면에 근 적외선 파장 레이저의 낮은 흡수율, 일반적으로 약 4%로 인해 레이저 에너지의 대부분은 반사됩니다. 용접에 높은 에너지

새로운 반도체 및 섬유 레이저 복합 용접 기술이 실험에서 레이저로 레드 구리를 용접합니다. 실제 생산에 대한 기술적 참조를 제공하기 위해 용접 관절 형성에 대한 공정 매개 변수의 영향이 분석됩니다.

1 용접 실험

1.1 용접할 재료와 용접 장비

실험 재료는 붉은 구리, 1.0 mm의 두께, 길이 × 너비 100mm × 50mm입니다. 용접 방법은 스플라이싱입니다. 용접 될 물질은 가정용 고정 장치로 클램프됩니다. 용접 .

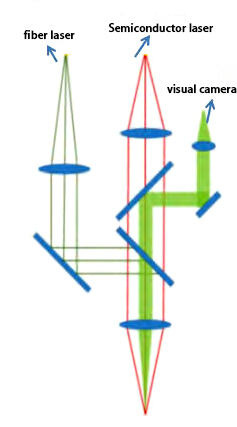

반도체 레이저와 섬유 레이저의 복합 레이저는 붉은 구리를 용접하는 데 사용됩니다. 반도체 레이저의 파장은 976nm이며 최대 전력은 1000w이며, 섬유의 핵심 직경은 400mcons입니다. 섬유 레이저는 1070nm의 파장, 최대 레이저 전력 1000w, 섬유 코

a) 하이브리드 용접 광 경로의 스케마 |

(b) 실험 장비 |

|

그림 1 레이저 용접 장비 |

|

1.2 용접 검사 장비

매듭 미세 구조는 금속학적 현미경, 모델 wyj-4xbd을 사용하여 테스트 및 분석되었습니다. 이것은 매듭 미세 구조에 대한 다른 공정 매개 변수의 영향을 분석하기 위해 수행되었습니다. 매듭의 팽창 강도는 전자 팽창 기계, 모델 fr-103c를 사용하여 테스트되었습니다. 장비는

|

(a) 용접력 견고성 시험 기구 |

(b) 용접 미시 구조 시험 장비 |

(c) 마이크로 경직성 검사 |

|

그림 2 용접 테스트 장비 |

||

2 실험 과정 및 결과 분석

2.1 반도체 레이저의 의 외관과 강도에 미치는 영향

많은 예비 실험 후, 용접에 섬유 레이저만 사용 할 때 (반도체 레이저 전력이 0w로 설정되어 있습니다), 만약 섬유 레이저의 전력이 900w이고 용접 속도가 30mm/s라면, 용접 매개는 그냥 침투하지만 용접 매개 내부에 포어 형성에 유연합니다.그림 3 섬유 레이저 용접 , 용접 매듭 내부에는 여전히 구멍이 있습니다. 이것은 보라색 구리의 녹화 과정에서 섬유 레이저는 구리에 큰 열 입력을 가지고 있으며 높은 온도를 가지고 있으며, 이는 용접 매듭 내의 공기 내의 수소의 용해성을 크게 증가시킵니다. 동시에 보라색 구리의 좋은 열 전도성으로 인해 용접 매듭의 냉각 속도는 매우

이 제품은 반도체 레이저와 섬유 레이저를 사용하여 복합 용접 방법을 사용합니다. 섬유 레이저의 전력은 900w에서 일정하고 용접 속도는 30mm/s로 유지됩니다. 반도체 레이저의 전력은 600w, 800w, 1000w로 설정되어 있습니다. 반도체 레이저의 전력은 600w, 제

|

(a) 반도체 레이저 전력은 0w입니다. |

(b) 반도체 레이저 전력은 600W입니다. |

|

(c) 반도체 레이저 전력은 800W입니다. |

(d) 반도체 레이저 전력은 1000W입니다. |

|

그림 3 용접의 가로 절단 |

|

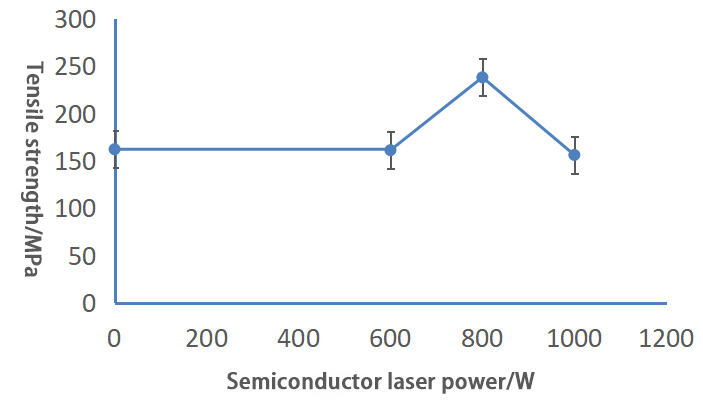

용접접속의 팽창 강도는 긴장 테스트 기계를 사용하여 테스트됩니다.섬유 레이저 전력의 매개 변수가 900w로 설정되어, 용접 속도가 30mm/s이며 0mm에서 불모량 양이 일정하게 유지되면, 반도체 레이저 전력의 용접접속의 팽창 강도에 미치는 영향에 대한 분석

그림 4 다른 반도체 레이저 힘 아래 용접 된 관절의 팽창 강도

2.2 반도체 레이저가 용접 미세 구조에 미치는 영향

900w의 전력으로, 섬유 레이저 용접기는 0mm의 불모지로 30mm/s의 속도로 작동합니다. 다른 반도체 레이저 전력에서 핵융합 구역의 미세 구조 금속학적 이미지는 그림 5에 표시됩니다. 반도체 레이저 전력이 0w로 설정되면, 핵융합 구역의 미세

|

(a) 반도체 레이저 전력은 0w입니다. |

(b) 반도체 레이저 전력은 600W입니다. |

|

(c) 반도체 레이저 전력은 800W입니다. |

(d) 반도체 레이저 전력은 1000W입니다. |

|

그림 5 다른 반도체 레이저 힘 아래 핵융합 구역의 미세 구조 |

|

900w의 전력으로, 섬유 레이저 용접기는 0mm의 불모지로 30mm / s의 속도로 작동합니다. 다른 반도체 레이저 전력에서 열에 영향을받는 구역의 미세 구조 금속학적 이미지는 그림 6에서 나타납니다. 열에 영향을받는 구역의 구조는 모두 α-cu로 연금됩니다. 반도

|

(a) 반도체 레이저 전력은 0w입니다. |

(b) 반도체 레이저 전력은 600W입니다. |

|

(c) 반도체 레이저 전력은 800W입니다. |

(d) 반도체 레이저 전력은 1000W입니다. |

|

그림 6 다른 반도체 레이저 전력 아래 열에 영향을 받는 구역의 미세 구조 |

|

용접의 힘은 900w, 용접 속도는 30mm/s, 광섬유 레이저의 불모지량은 0mm로, 용접의 중앙 영역의 금속학적 미시 구조는 다른 반도체 레이저 힘 아래에서 그림 7에서 나타납니다. 반도체 레이저 힘은 각각 0w, 600w, 800w로 설정되면

|

(a) 반도체 레이저 전력은 0w입니다. |

(b) 반도체 레이저 전력은 600W입니다. |

|

(c) 반도체 레이저 전력은 800W입니다. |

(d) 반도체 레이저 전력은 1000W입니다. |

|

그림 7 다른 반도체 레이저 힘 아래 용접 매듭의 중앙 영역의 미세 구조 |

|

반도체 레이저가 용접물의 기계적 특성에 미치는 영향

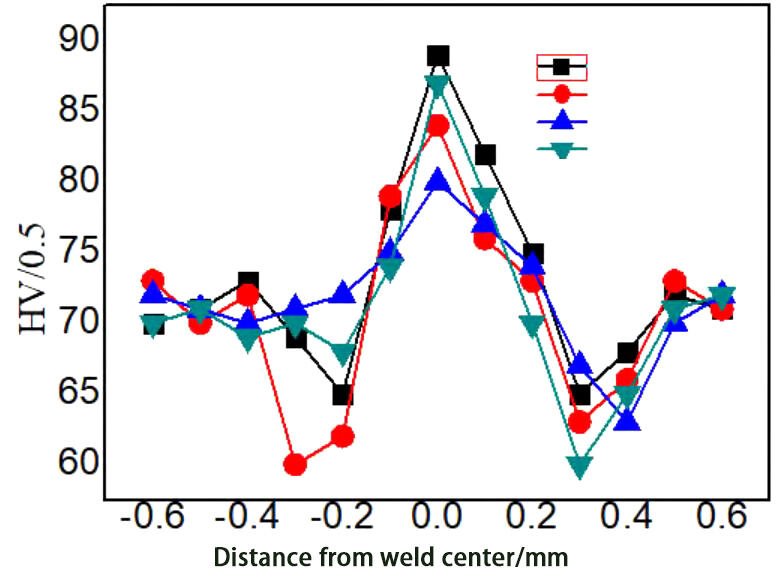

광섬유 레이저의 전력 900w, 용접 속도가 30mm/s, 그리고 0mm의 분광량으로 설정되면, 다른 반도체 레이저 전력 아래의 미세 경도는 그림 8에서 나타난다. 반도체 레이저의 전력이 증가함에 따라 용접의 최대 경도는 점차 감소한다. 이것은 반도체 레이저

그림 8 다른 반도체 레이저 전력 하에 용접 된 관절의 미세 경화 분포

3 결론

전통적인 레이저 용접 , 구리 또는 표면 처리 가 필요 없습니다. 섬유 및 반도체 복합 레이저를 사용하여 구리는 한 단계로 용접 될 수 있으며 제조 과정을 줄이고 생산 비용을 절감합니다. 이것은 실제 생산에 귀중한 기술적 참조를 제공합니다.

용접 과정에서 반도체 레이저는 용접에 보조 가열을 제공하여 전력이 800w로 설정되면 부지런한 용접에 가장 높은 팽창 강도를 생성합니다. 반도체 레이저의 힘은 용접의 미시 구조에 크게 영향을 미칩니다. 반도체 레이저의 힘이 증가함에 따라 융합 구역의 세포 결정