0 서론 TC4 티타늄 합금은 낮은 밀도, 높은 비강도, 우수한 내식성을 특징으로 하는 대표적인 α+β형 이중상 티타늄 합금입니다. 우수한 종합적 성능으로 인해 다양한 분야에서 널리 사용되고 있으며, 항공우주, 해양, 의료 및 자동차 산업 등 여러 분야에서 활용됩니다.

문의하기

0 서론

TC4 티타늄 합금은 낮은 밀도, 높은 비강도, 그리고 우수한 내식성 특성을 가진 전형적인 α+β 이중상 티타늄 합금입니다. 그 뛰어난 종합 성능으로 인해 항공우주, 해양 공학, 석유화학 산업, 무기체계 등 다양한 분야에서 널리 활용됩니다. 티타늄 합금의融점은 높고, 열전도율은 낮으며, 탄성 모듈러스는 낮고, 고온 활성도가 강합니다. 용접 가공 시 접합부의 연성이 감소하고, 경화 현상이 발생하여 티타늄 합금 접합부의 사용 성능에 심각한 영향을 미칠 수 있습니다.

현재 티타늄 합금 용접은 주로 무성 가스 용접, 가스 텅프렌 활 용접, 전자 빔 용접 및 레이저 용접 . 텅스텐 무활성 가스 용접 및 가스 텅스텐 활 용접은 작동이 간단하고 비용이 저렴하며 유연합니다. 그러나 열 소스 밀도와 용접 속도가 느리고 큰 열 입출력, 심각한 변형 및 낮은 용접 효율과 같은 문제를 초래합니다. 전자 빔 용접이 진공 환경에서 수행하여 관절 부

따라서이 논문은 3mm 두께의 tc4 티타늄 합금 레이저-MIG 하이브리드 용접 결합의 미세 구조, 경화 분포, 팽창 특성 및 전기 화학적 부식 특성을 체계적으로 연구합니다. 그것은 티타늄 합금 용접 제조에서 레이저-MIG 하이브리드 용접 기술의 응용에

1 시험 재료 및 방법

1.1 시험 재료

실험은 용접 매듭에 구멍을 남기지 않고 i 모양의 구로로 가공된 4mm 두께의 tc4 티타늄 합금 판을 사용했습니다. 사용 된 필러 재료는 1.2mm tc4 티타늄 합금 용접 와이어였습니다. 실험 기초 재료와 필러 재료의 화학 조성은 표 1에 표시됩니다 용접 , 티타늄 합금 재료의 표면에 있는 산화물 필름은 기계적 쇄기로 제거되었고, 그 다음 티타늄 합금 표면에 있는 기름 얼룩은 아세톤으로 닦아 제거되었습니다.

표 1 기재 및 필러 와이어의 화학 조성 ( wt .%)

|

재질 |

티 |

AL |

V |

Fe |

N |

C |

O |

H |

기타 |

|

기초 재료 |

매트릭스 |

6.09 |

4.05 |

0.115 |

0.002 |

0.001 |

0.102 |

0.002 |

<0.30 |

|

용접선 |

매트릭스 |

6.24 |

4.07 |

0.048 |

0.011 |

0.006 |

0.085 |

0.0012 |

<0.40 |

1.2 용접 방법

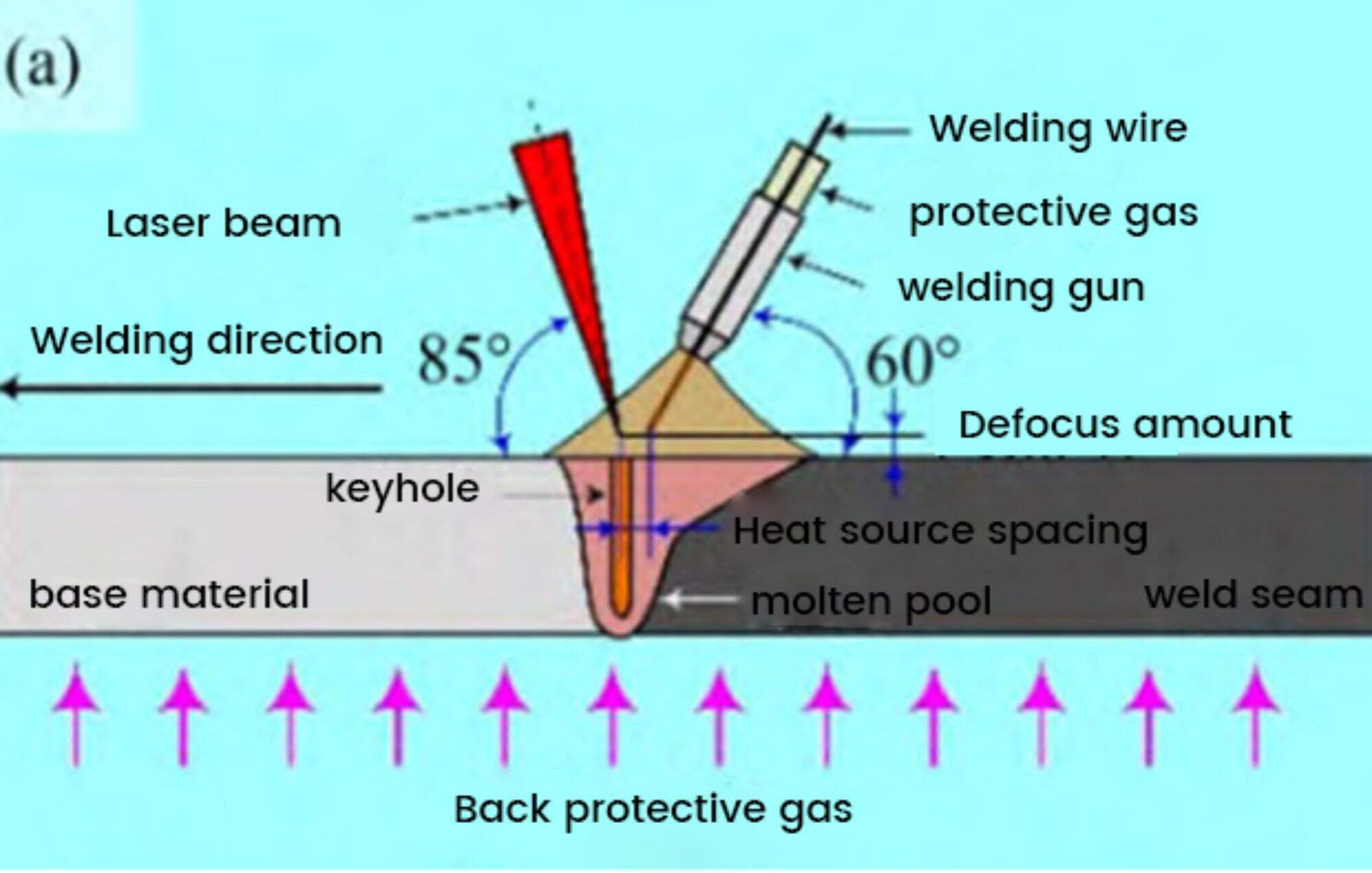

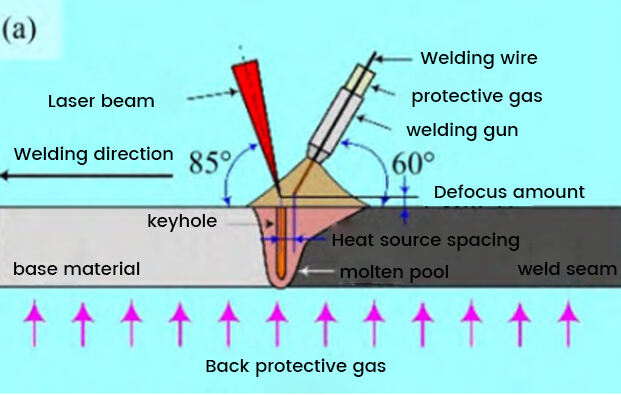

실험은 1.06μm의 파장, 트럼프 트루디스크 16003 디스크 레이저를 사용; 활 용접 전원 공급은 fronius tps 5000 기 용접 과정에서는 앞쪽 레이저와 뒷쪽 활을 가진 열 소스 결합 방법을 사용했습니다. 레이저와 시험판 사이의 각은 85 °, 용접 총 시험판은 60°로, 열원과의 거리는 3mm로, 용접 표면의 산화를 방지하기 위해, 용접의 뒷면과 앞면은 고순도 아르곤 가스로 보호된다. 용접의 앞면에는 보호 가스 흐름 속도가 50l/min이며, 용접의 뒷면에는 20l/min이다. 레이저 활 복

(a) 용접장치 및 방법

(b) 보호 가스 장치

그림 1 보호 가스 장치 및 레이저-MIG 하이브리드 용접의 구조도

|

용접 속도/(m·min-1) |

레이저 전력/kW |

용접 전류/a |

점 지름/mm |

조명 격화/mm |

|

2.5 |

4.0 |

127 |

0.6 |

+2 |

표 2 최적화된 레이저-MIG 하이브리드 용접 파라미터

1.3 시험 방법

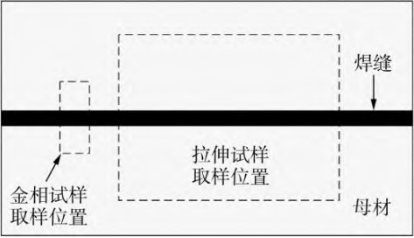

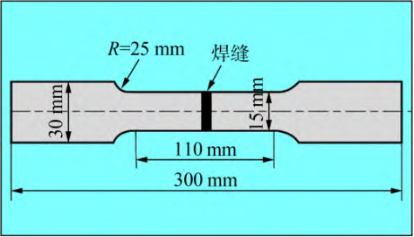

케이엔스 vhx-1000e 3차원 비디오 현미경을 사용하여 용접 관절의 거시적 형태와 현미경 구조를 관찰합니다. 용접 관절의 경화 분포는 200 gf의 부하 부하와 15 초의 보유 시간으로 fm-700 마이크로 경화 테스트에 의해 측정됩니다. 용접 관절

1) 금속 및 팽창 표본의 표본 채취 위치

(b) 견인 견본의 크기

그림 2 샘플링 위치 및 인장 시험체 크기의 구조도

2 시험 결과 및 분석

2.1 용접된 결합의 거시 형태 및 미세 구조

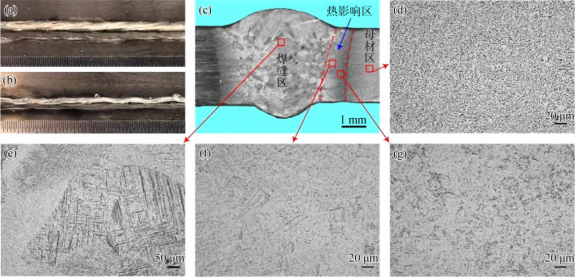

Tc4 티타늄 합금 레이저-미그 하이브리드 용접 관절의 거시 형태 및 현미경 구조 특징은 그림 3에 나타납니다. 시험 결과는 용접의 앞과 뒷부분이 양질이 좋으며 명백한 용접 결함이 없습니다. 용접의 표면은 그림 3a 및 3b에 표시 된 것처럼 은빛

(a) 용접의 앞쪽의 형성 (b) 용접의 뒷쪽의 형성 (c) 용접의 가로단 형성 (d) 비금속의 구조

(e) 용접의 중심의 구조 (f) 열에 영향을받는 지역의 거칠고 곡물 부위의 구조 (g) 열에 영향을받는 지역의 미세한 곡물 부위의 미시 구조

그림 3 TC4 티타늄 합금의 레이저-MIG 하이브리드 용접 접합부의 용접 외관 및 미세 구조 특성

이것은 주로 용접 과정에서 용접 금속이 단계 전환점 온도를 초과하는 데로 가열되면 빠르게 냉각되기 때문입니다. 합금 요소는 분산할 시간이 없으며, 높은 온도 β 단계가 분산 시간이 충분하지 않은 α 단계로 변질되는 것을 유발하여, 따라서 분산되지 않는 변환, 즉, 이 생성 된 α' 마르텐 열에 영향을 받는 구역은 두 영역을 포함합니다: 거칠고 곡물 영역과 얇은 곡물 영역. 거칠고 곡물 영역은 핵융합 선 근처에 있으며, 얇은 곡물 영역은 기초 물질 근처에 있습니다. 열에 영향을받는 구역의 미세 구조는 주로 평행 α 단계 + β 단계 + α' 마르텐사이

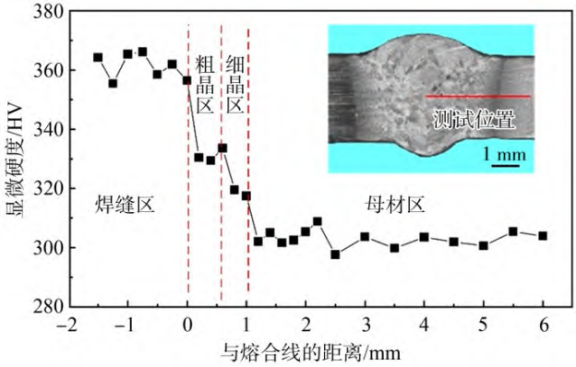

2.2 경직 분포

미세 경화 분포 tc4 티타늄 합금 레이저-mig 복합 용접 관절의 그림 4에 나타납니다. 시험 결과는 용접 구역에서 경화 값이 가장 높고 열 영향을받는 구역이 다음으로 기본 재료 구역에서 가장 낮은 경화 값을 가지고 있음을 보여줍니다. 또한 열 영향을받는 지역의 거친 곡물 구역의 경화 값

그림 4 레이저-MIG 하이브리드 용접 TC4 티타늄 합금 접합부의 경도 분포

2.3 팽창성

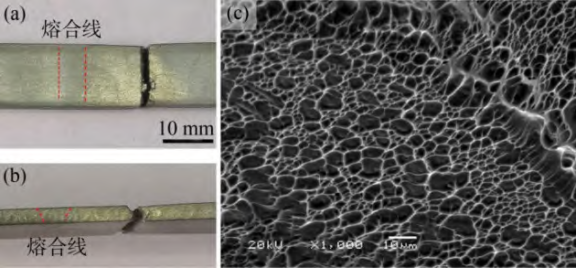

이 결과 결과, 이 합성 용접 결합의 평균 팽창 강도는 1069 mpa이며, 골절 후 평균 연장도는 5.3%이며, 샘플들은 모두 열 영향을 받는 부위에 가까운 원소 재료 영역에서 깨졌다. 기본 재료와 비교하면, 용접 결합의 팽창 강도는 기본 재료보다 높지만, 골절 후 연장도는 기본

|

number |

력/mpa |

틈이 후의 길쭉함/% |

골절 위치 |

||

|

단일 값 |

평균 값 |

단일 값 |

평균 값 | ||

|

기초 재료 |

950 |

12.5 |

—— | ||

|

T-41# |

1 043 |

1 069 |

5.1 |

5.3 |

기본 재료 면적 |

|

T-42# |

1 095 |

5.4 |

기본 재료 면적 |

||

(a) 골절 위치 (b) 골절 경로 (c) 골절 형태

2.4 부식 저항성

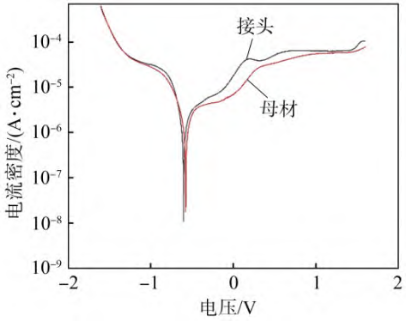

3.5% nacl 용액 부식 매체에서 tc4 티타늄 합금 기본 재료와 그 용접 관절의 양극화 곡선은 그림 6에서 나타났으며 양극화 곡선의 매개 변수는 표 4에서 나타났습니다. 그림 6과 테이블 4에서 tc4 티타늄 합금 기본 재료와 그 용접 된 관절 모두

그림 6 TC4 티타늄 합금 및 그 레이저-MIG 하이브리드 용접 접합부의 극화 곡선

|

위치 |

부식 잠재력/v |

부식 전류 밀도/(A·cm-2) |

오픈 서킷 전압/v |

|

기초 재료 |

-0.591 |

0.108 |

-0.386 |

|

용접된 관절 |

-0.585 |

0.342 |

-0.229 |

표 4 TC4 티타늄 합금 및 그 레이저-MIG 하이브리드 용접 접합부의 부식 전위 및 부식 전류 밀도

이 경우, 용접 관절이 소화될 가능성이 더 높다는 것을 나타냅니다. 이것은 또한 용접 관절의 염화 저항이 기본 재료보다 높다는 것을 보여줍니다. 이것은 주로 용접 구조에 acicular α' 마르텐사이트가 존재하고 용접 의 표면에 산화 필름이 형성되기 때문입니다.

3 결론

(1) tc4 티타늄 합금의 레이저-미그 복합 용접에서 얻은 용접 형식은 높은 품질이며 명백한 용접 결함이 없습니다. 용접의 중심은 주로 거친 β-fase 기둥 결정과 알파리 α' 마르텐사이트로 구성되며 열 영향을받는 구역은 주로 평행 α-fase + β-phase

(2) 경접 관절의 용접 수직 부위에서 경화도가 가장 높고, 다음으로 열에 영향을 미치는 부위에서 열이 가장 낮고, 또한 열에 영향을 미치는 부위에서 거시 곡성 부위의 경화도는 미세 곡성 부위보다 높습니다.

(3) 용접된 결합의 평균 팽창 강도는 1069mPa이며, 깨진 후의 평균 연장도는 5.3%입니다. 모든 샘플은 열에 영향을받는 부위에 가까운 기본 재료 영역에서 깨졌고, 깨지는 것은 듀틸 깨기 특성을 보였다.

(4) 용접 관절의 염화 저항은 기본 재료의 것보다 약간 높습니다. 주로 용접에 acicular α′ 마르텐시트가 형성되고 용접 표면에 산화질 필름이 형성되기 때문입니다.