溶接の質を向上させ,特に薄いプレートとアルミの溶接のために,溶接の質を向上させ,溶接の質を向上させ,溶接の質を向上させ,溶接の質を向上させ,溶接の質を向上させ,溶接の質を向上させ,溶接の質を向上させ,

お問い合わせ

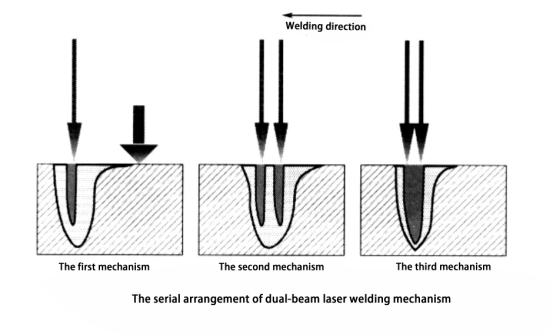

溶接方法が提案され,主に溶接器の適応性を向上させるために使用されています. レーザー溶接 組立精度を高め 溶接プロセスの安定性を高め 溶接質を向上させる 特に薄板やアルミ合金の溶接に使用される. 双射線レーザー溶接は,同じタイプのレーザーを光学方法を使用して溶接するために2つの別々のビームに分割したり,組み合わせのために2種類の異なるレーザーを使用することもできます. co2レーザー,nd:yagレーザー,および高功率半導体レーザーはすべて互いに組み合わせることができます. 梁のエネルギー,梁間の距離,そして二つの梁のエネルギー分布パターンさえ変更することで,溶接温度フィールドは便利かつ柔軟に調整できます.これは溶接プール内の穴の存在モードと液体金属の流量モードを変更し,溶接プロセスのためのより広いスペースを選択し,単束レーザー溶接に匹敵しません.深融合,高速速度 しかし,それはまた,従来のレーザー溶接で溶接するのが難しい材料と関節に大きな適応性があります .

1.ダブルビームレーザー溶接原理

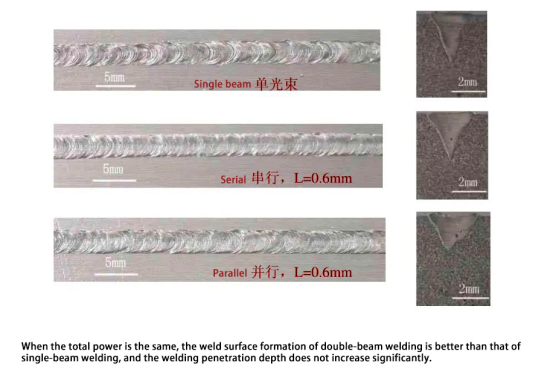

双梁溶接は,溶接過程中に同時に2つのレーザーを使用することを意味します. 梁の配置,梁間隔,両梁によって形成される角度,焦点位置,および2つの梁のエネルギー比は,二重梁レーザー溶接におけるすべての関連設定パラメータです.通常,溶接過程では,通常,2つのビーム

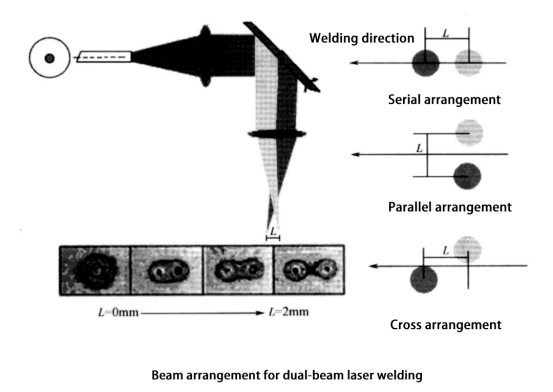

連続式溶接システムで2つビームレーザー溶接システム 溶接メカニズムが3つあります 2本の梁の間の距離によって異なります

1) 第1種類の溶接装置では,両梁間の距離は比較的大きい. 熱帯の鍵穴を生成するために,片梁はより高いエネルギー密度を持ち,作業物の表面に焦点を当てています ; 一方,他のビームはエネルギー密度が低く,熱処理前後熱処理に熱源としてのみ使用されます. この溶接メカニズムは,溶接池の冷却速度を一定の範囲内で制御することを可能にし,高炭素鋼や合金鋼などの高裂け感のある材料の溶接に有利であり,溶接シームの強度を向上させることもできます.

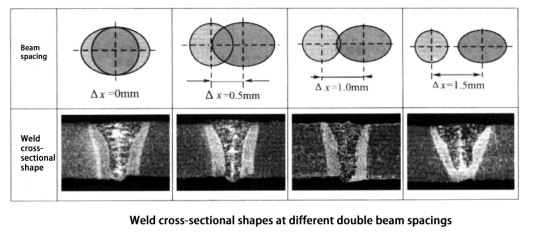

2) 2番目のタイプの溶接装置では,2本の梁の焦点間の距離は比較的小さい. 溶接池に2つの鍵穴を2つ作る 溶融金属の流れパターンの変化を引き起こす. 欠陥を防ぐのに役立ちます 溶接シーム形成を改善する.

(3) 3つ目の溶接装置では,両梁間の距離が非常に小さい. 溶接プールで同じ鍵穴を生産する2つのビーム . 単線レーザー溶接と比較して,この鍵穴のサイズは大きく,閉じる可能性が低い 溶接過程が安定し,ガスが放出しやすくなる. これは,孔隙や噴出を減らすこと,連続で均質で魅力的な溶接縫合を達成するのに有益です.

溶接過程中,二つのレーザービームも互いに一定の角度で設定され,溶接メカニズムは並列の二重ビーム溶接メカニズムに類似している.実験結果によると,互いに30°の角度で,1~2mmの距離を置く2つの高性能OOレーザービームを使用することで,フンネル形鍵穴

2.ダブルビームレーザー溶接の実施方法

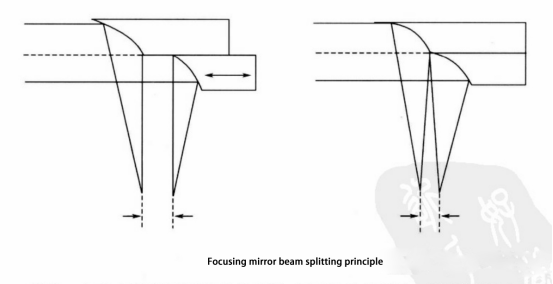

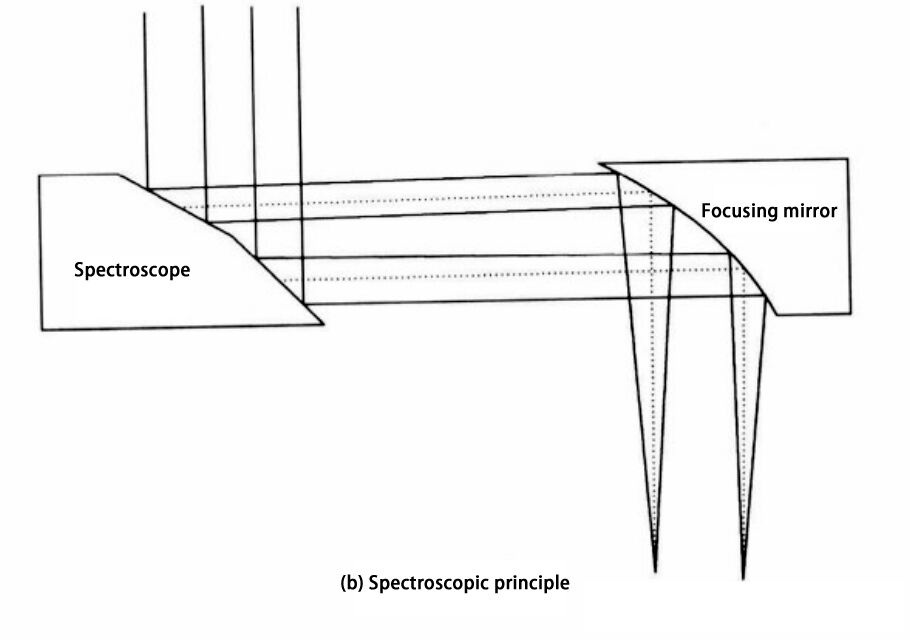

異なるレーザービームを2つ組み合わせたり,または光学ビーム分割システムを用いて,レーザービームを2つに分割して溶接を行うことで,ダブルビームを手に入れる.ビームを2つの異なるパワーに分割するには,並列レーザー,ビーム分割鏡,またはいくつかの特殊な光学システムを使用することができます.図は

さらに,反射器は光路の最後の反射器がビームスプリッターとして機能するビームスプリッターとして使用できる.このタイプの反射器はリッジ反射器としても知られており,反射表面は単一の平面ではなく,2つの平面で構成されています.二つの反射表面の交差線は,図のようにリッジに似ている

双射線を形成するために2種類の異なるレーザービームを使用する場合,様々な組み合わせ方法があります. 高品質のCO2レーザーでガウスエネルギー分布が初回溶接作業に使用され,熱処理作業のための長方形のエネルギー分布を持つ半導体レーザーによって助けられます.この組み合わせ方法は一方経済的で,他方では,2つのビームの電力を

3.ダブルビームレーザー溶接原理

3.1 金シート の 二 束 レーザー 溶接

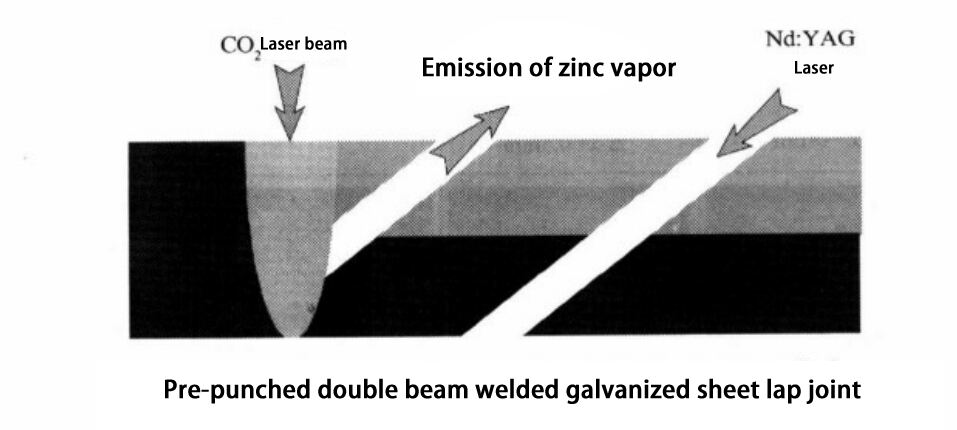

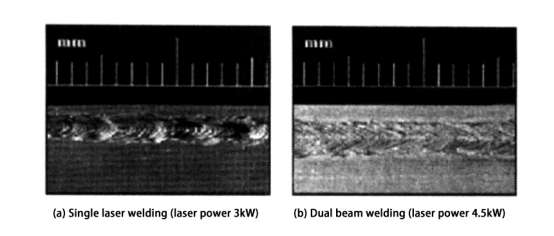

鋼板は自動車産業で最も一般的に使用される材料である.鋼の溶融点は1500°cの周りにあり,亜鉛の沸点は906°cのみである.したがって,溶接方法を使用すると,多くの亜鉛蒸気が生成され,溶接過程で不安定になり,溶接縫いの中に空気の穴が開く.ラップ

双梁レーザー溶接は,亜鉛蒸気による溶接品質問題を解決できる.一つの方法は,溶融池の存在時間と冷却速度を2つのビームのエネルギーを合理的にマッチすることによって制御することであり,これは亜鉛蒸気の脱出に有益である.別の方法は,前钻または溝処理を通じて亜鉛蒸気を放出することです

アルミ合金 の 二 束 レーザー 溶接

アルミ合金材料のユニークな特性により,レーザー溶接は以下の困難を提示する.アルミ合金によるレーザーの吸収率は低く,CO2レーザービームの表面上の初期反射率は90%を超えている.溶接中に,アルミ合金レーザー溶接シームは孔隙と亀裂に易く;溶接過程で

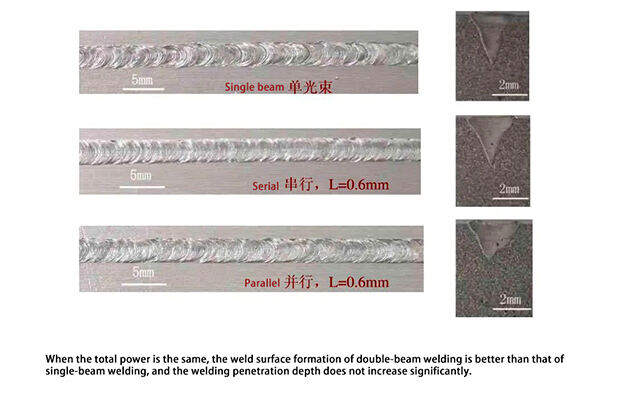

研究によると,2mm厚の5000シリーズアルミ合金を溶接する際に,2本の梁間の距離が0.6~1.0mmである場合,プロセスは比較的安定している.その結果,鍵穴が開くのが大きいので,溶接過程中にマグネシウム元素の蒸発と脱出が容易である.両梁間の距離が小さすぎると,プロセ

厚さ不等なプレートの二重梁溶接

工業生産では,異なる厚さや形状の2つ以上の金属シートを溶接し,スプライスシートを作ることがしばしば必要である.特に自動車製造では,スプライスシートの適用がますます広まっている.

異なる仕様,表面コーティング,または性能のシートを一緒に溶接することで,強度を高め,消費を削減し,重量を削減することができます. スプライスプレート溶接では,通常,異なる厚さのプレートのレーザー溶接が使用されます. 主な問題は,高度な精密度のあるエッジで溶接される作業部品を

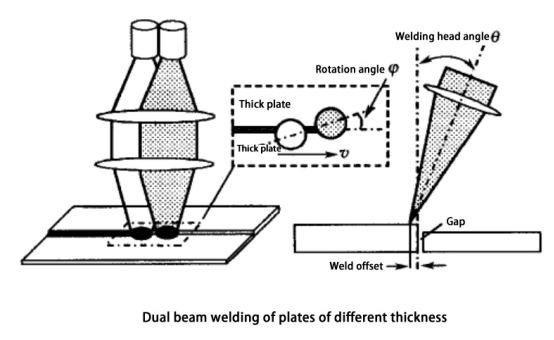

不等厚さのプレートに対する二重梁の溶接の主要なプロセスパラメータは,図のように溶接パラメータとプレートパラメータに分けることができる.溶接パラメータには,2つのレーザーの電源,溶接速度,焦点位置,溶接頭角,ボット関節上の二重梁のビーム回転

一般的に,焦点が薄いシートの表面にあるとき,安定した効率的な溶接プロセスを達成することができる. 溶接頭角は通常6度程度に選択される. 2枚のプレートの厚さがかなり大きい場合,正の溶接頭角を採用することができる. つまり,レーザーは図のように薄いプレートに向かって傾斜する. プレートの厚

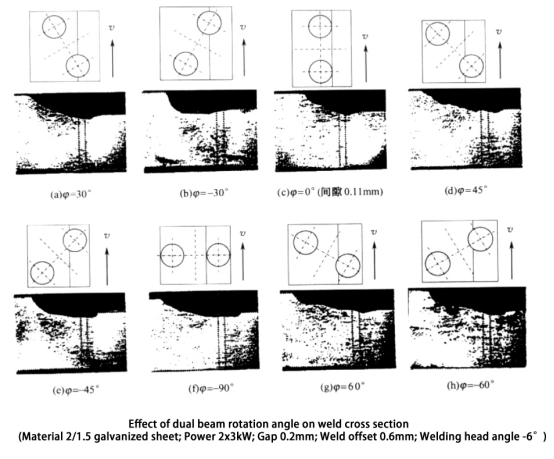

溶接する際,大きな隙間を持つプレートで効果的ビーム加熱直径は,ダブルビーム角度を回転させることで良いギャップ補填能力を達成するために増加させることができる.溶接シームの上部の幅は,2つのレーザーの効果的ビーム直径,すなわちビーム回転角度によって決定される.回転角

この場合,前線束は冷板に浸透しなければならない. 溶接速度は正の梁回転角を持つものよりも低い. そして,前線束の予熱効果により,次の束は同じパワーでより厚いプレート材料を溶かす. この場合,第2のレーザー束の力は適切に減少すべきである. 比較して,正の

厚いプレートの二本線レーザー溶接

レーザー電力のレベルとビーム品質の向上により,厚いプレートにレーザー溶接を使用することが現実になりました.しかし,高電力レーザーの高コスト,厚いプレート溶接に金属の詰め込みの一般的な必要性により,実際の生産には一定の制限があります.ダブルビームレーザー溶接技術の使用はレーザー電力を