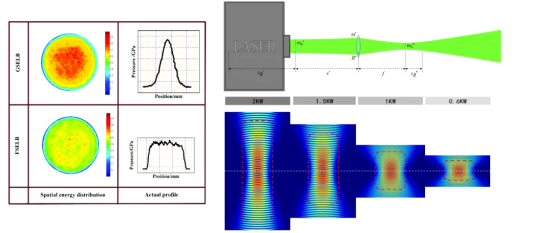

1.1 焦点面 1.1.1 焦点の定義:ビーム断面のエネルギー分布は左図の通りであり、ビームのエネルギー分布の縦断面も左図の通りです。このビームは…から出力されます。

お問い合わせ

1.1 焦点平面

1.1.1 焦点の定義 :光束の断面のエネルギー分布は左図のように,光束のエネルギー分布の長さ部分も左図のように.光束はレーザーから出力され,コリマート焦点レンズを通過した後,特定の位置に焦点化し,光束の腰を形成する.この点はスポットが最小で,光束のエネルギー密度は

レーザーエネルギーの分布は焦点平面に沿って厳密に対称です レーザーと材料の相互作用という物理現象によって エネルギー境界を決定し,焦点の中心位置を決定することができます

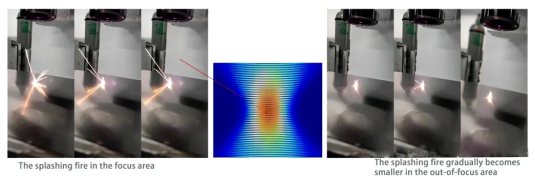

1.2 境界座標を判断するための基礎 :噴霧と噴霧のない領域の境界線;上限プラズマ炎 (火光) の長さと明るさと下限プラズマ炎 (火光) の対応状態,取られた中位値;音が最も強く,物理反応が最も激しい平面.

1.3 焦点平面をどのように決定するか :

1.3.1. 第"段階は,基準を設定すること

粗い位置 :

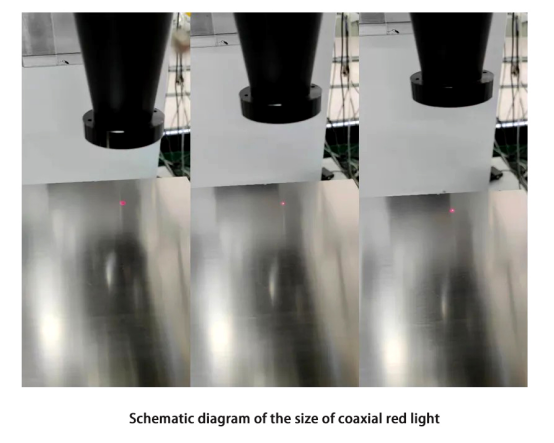

焦点の深さの位置が不確実である場合は まず z軸を焦点点エネルギーの上下境界に移動して 焦点点の深さに近い 赤色光点に移動します

予防策 :

異なるパワーが異なる焦点深さをもたらします. したがって,焦点を決定する際には,限界を設定しやすくするために,パワーが可能な限り低く設定されるべきです.

1.3.2 ステップ2 パルス点方法 - 溶接接点をチェック

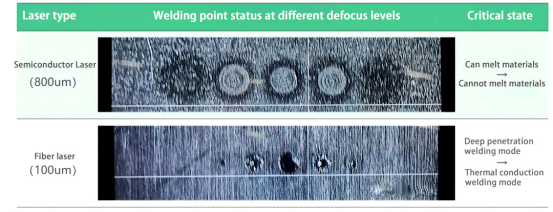

ポジティブとネガティブデフォクスの重要な状態の座標を探し,二つの座標の真ん中点を焦点座標として取ります.

脈拍点検方法 - 閃光を注意

判断のために選択する機能については,それは現場のレーザーと材料の状況に依存し,判断のために最も便利なものを選択する必要があります.

さらに注:

1) 同じ位置で連続して光を発しないように注意すること(滑らかな材質の表面や特性差が大きい溶接点に当てると、大きな誤判断につながる可能性があります);

(2) 焦点を見つけるために使用された材料は,高度変化なしで平坦で,表面は清潔でなければならない.

3) 焦点を数回調べ,誤りを減らすために平均値を取ります.

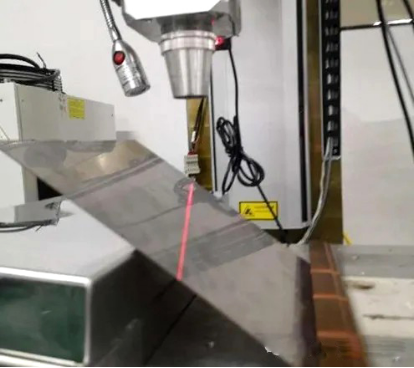

1.3.3 斜線法による焦点平面の決定

切断に関する注釈:

一般的な鋼板:

1) 半導体の場合、500W以下を使用します。光ファイバーの場合、300W程度で十分です;

(2) 速度は80~200mm/sで設定できる.

(3) 鋼板の角が大きいほど,そのほうが良い,好ましくは45~60度程度. 中点は最小で最も明るい導点の粗い位置位置焦点に位置する.

線をマークし始めます. 線がどんな効果を出すべきでしょうか? 理論的には,この線は焦点の周りに対称的に分布し,軌道は小さいから大きいへと増加し,再び減少する,または大きいから小さいへと減少し,再び増加するプロセスを経験します.

半導体では,最も薄い点を探します. 鋼板は,焦点に白くなり,色がはっきりします. これは焦点の位置を特定するための基礎として機能します. 次に,光ファイバーでは,裏側が少し半透明に制御しようとします.

渦巻き点点:焦点を見つけるためのガルバノメーター

単調電圧計と電圧計が組み合わせると,大きすぎた拡大比のために物理特性の臨界点を発見するのは困難である.したがって,より密度の高いエネルギー入力を使用して螺旋線をマークする方法を導き,焦点を決定する.

1) バルボナミタの枠内を回転線として描き 中央にします

ヘリックスパラメータを設定する

スタートポイント半径0.5mm

半径1.5mm

螺旋傾き 0.5mm

(*螺旋線の終点半径は大きすぎないように設定し,一般的に1mm~2mmが適切です.)

(2) 労働組合 溶接 速度が遅すぎると,螺旋線の溶接効果は明らかではない.推奨速度は150mm/sである.

1.4 溶接 速度

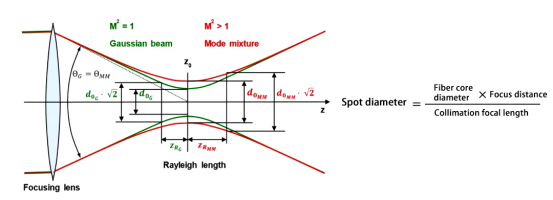

The レーザー溶接 システムにはレーザー,伝送ファイバー,コリマティングフォーカシングヘッド,ガルバノメーターなどで構成されている. ファイバーから放出される光は分散し,コリマティングレンズで並列光に変換され,その後フォーカシングレンズを通して集中状態 (放大ガラス効果) に変換する必要があります.レーザー 速度 , 電力 , 焦点を乱す量 および 保護ガス 一般的に,実験室での試験時にプロセスエンジニアが提供するプロセスレポートには,主に上記の4つのパラメータ,および選択されたレーザーモデル構成が含まれます.

1.4.1 速度が溶接品質に与える影響: 線路エネルギー

一般的に,作業台にどのパラメータを選択するか決める前に,処理速度を最初に決定する必要があります.これは,生産リズム要件や出力要求などの要求を満たすために顧客とのコミュニケーションを必要とします.これらから,あなたは約必要な速度を推論し,その後,この基盤でプロセスデバッグを実行することができます.

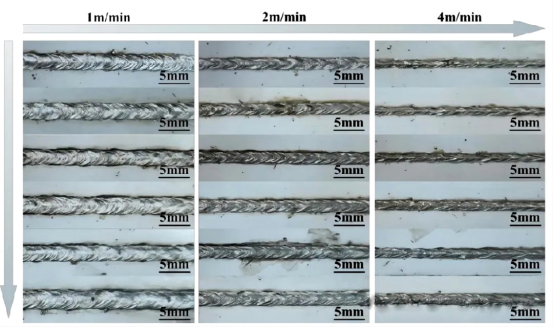

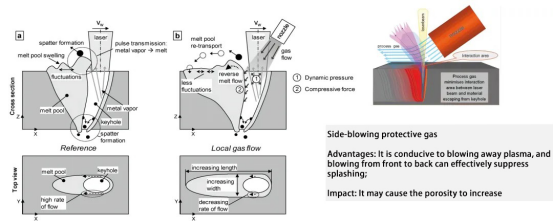

期間中 レーザー溶接 溶接速度が激光溶接過程中の溶融池の流れパターンも変化する. 溶接速度が異なる場合,溶接速度が激光溶接過程中の溶融池の流れパターンも変化する.

単一ファイバーレーザーの速度を増加させる 溶接の欠陥により溶接痕がなくなるまで,導電溶接に移行する.一般的には,速度があまり調整されない.高反射材料の場合,セグメント溶接が多くまたは溶接が不足している場合,減速することでいくつかの問題を解決することができます.これは,部分的に熱の影響を受けたゾーンと線エネルギーを削減することを含む.

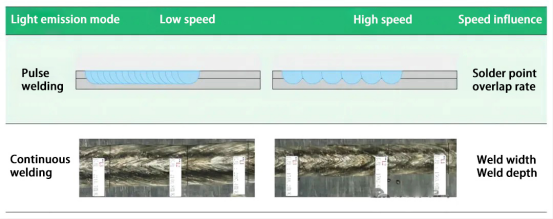

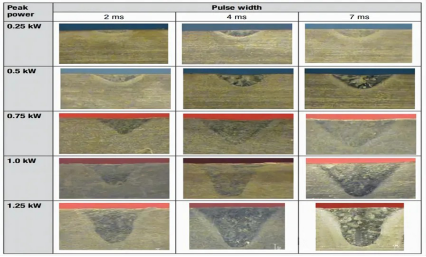

パルス溶接 : 速度が重複率に影響する

連続レーザー溶接 溶接に及ぼす影響の基本原理は,速度が線路エネルギー分布に影響し,したがってレーザー作用の持続時間に影響するということです.これは,金属学融合の深さと幅の異なるレベルにつながります.影響の法則は,以下の図で示されています:

溶接速度が増加するにつれて溶接幅が減り,溶接深さも溶接速度が増加するにつれて減り,速度を増加させると,下割れや噴出などの欠陥を一定程度減らすことができます.

1.5 溶接力

レーザー溶接のエネルギー入力量は,通常エネルギー密度 (レーザー電力はスポット面積で割った,w/cm2単位で) と熱入力 (レーザー電力は溶接速度で割った,w/cm2単位で) で表される.前者は空間範囲におけるレーザーエネルギーの強度を記述し,後者は時間におけるレーザー

単純に,電源,融合深度,および融合幅の関係が図に示されているように,一般的には,電源が大きいほど, 融合深度と幅は電源とともに増加します. レーザー溶接 熱伝導溶接と呼ばれる. その上には深透溶接と呼ばれる. 違いは深透溶接には鍵穴があるということです.

熱力の不足による一般的な欠陥には,誤った溶接,浅い融合深さ,不透明な溶接痕跡が含まれます.過度の熱力の欠陥には,溶接の浸透,大きな噴出,波状の縁,下切断が含まれます.

動力と溶融深度と幅の関係 溶融深さや幅が大きいほど

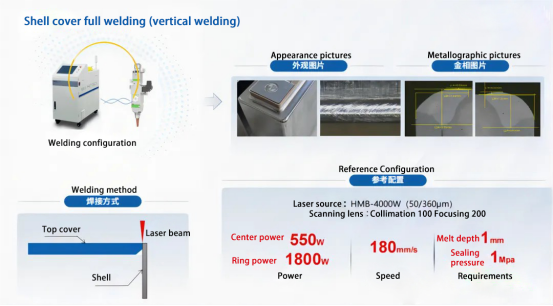

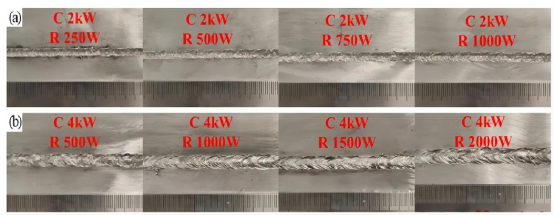

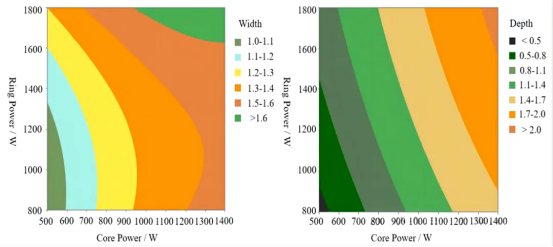

1.5.1 リング状の斑点 :

内部リングレーザーが 核融合深さの 主な原因です 電力が増えると 核融合深さも増加します

溶接深さには影響が少なく,主に溶接幅に影響します. 外輪の電力が増加すると,溶接縫合の外観が滑らかで,溶接幅が増加します.

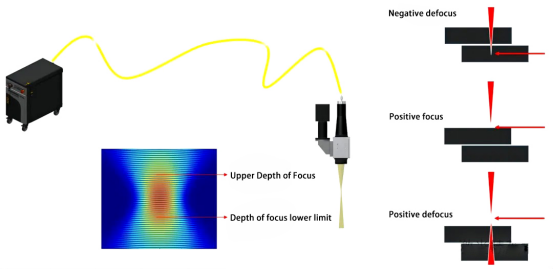

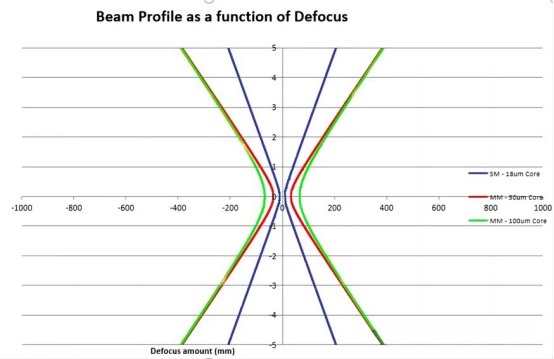

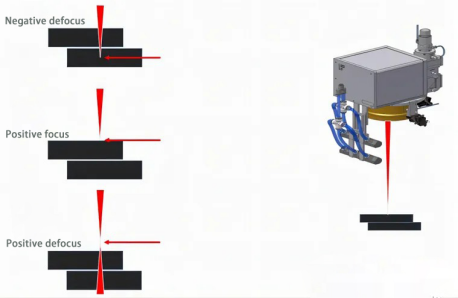

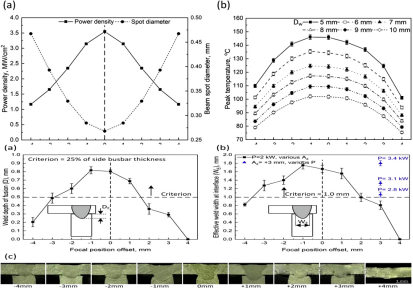

1.6 焦点が乱れ

焦点点はレーザー焦点平面と溶接される作業部品の表面の間の距離である.焦点平面が作業部品の表面の上にあるとき,それは正の焦点点である.焦点平面が作業部品の表面の下にあるとき,それは負の焦点である.自然に,焦点平面が作業部品の表面にある

一般的に,プロセスウィンドウが指定された場合,焦点の範囲を設定する必要があります. 主に不鋼,アルミ合金などの高反射性表面を持つ作業部品の場合,これらの材料は鏡のような表面を持っているため,焦点の偏差が大きすぎると,単位エネルギーは低すぎたので,材料表面を急速に溶かして,一定量の

同時に,繊維コア直径を選択した後,作業部品間の隙間が大きすぎると,レーザーのシームを漏れさせる状況がある場合,焦点を外す方法を用いてスポットを大きくし,加熱面積を増やし,光漏れを防ぐために溶融池がシームを覆うことを保証することができます.

発光点は通常,正の点として選択され,焦点も負の焦点も選択されない. レーザーエネルギーは主に焦点の中心部に集中している. 焦点が表面または工品内にあるとき,溶融池内のレーザー電力の密度はあまりにも高く,溶接の噴出,粗な溶接表面,不均

焦点失明と溶融深度と幅の関係

発光深さは発光失焦が増加するにつれて減り,負発光失焦の発光深さは正発光失焦の発光深さより大きい.発光幅はまず増加し,発光失焦が増加するにつれて減少する.

1.7 遮断ガス

遮蔽ガス:遮蔽ガスの種類は多くあります.工業生産ラインでは,コストを制御するために窒素がしばしば使用されます.実験室では,アルゴンが主な選択ですが,ヘリウムや他の惰性ガスも通常特別な状況で使用されます.最も一般的に使用される3つは窒素,アルゴン,ヘリウムです.

なぜなら レーザー溶接 溶融と蒸発が起こる高温の激しい反応のプロセスである.金属は高温で非常に活発である.酸素と接触すると,大量の噴出物,粗で不均質な溶接表面が特徴で激しい反応が発生する.したがって,シールドガスの目的は,溶融池の近くで,激しい酸化反応が劣悪な溶接

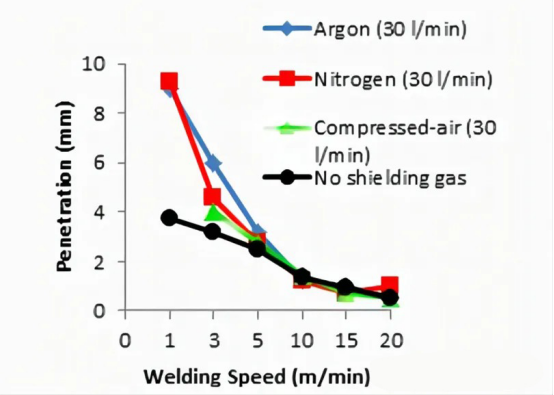

1.7.1 異なる保護ガスによる影響

金属蒸気はレーザービームを吸収し,プラズマ雲に電離化します.プラズマが多すぎると,レーザービームはプラズマによって一定程度消費されます.シールドガスは金属蒸気羽目またはプラズマ雲を分散させ,レーザーに対するシールド効果を軽減し,レーザーの有効利用

異なる電離エネルギーにより 異なる電離ガスによって レーザーに異なる電離効果が起きます

実験研究によると 離子化のエネルギーの順位は ヘリウム > 窒素 > アルゴン

• ヘリウムがレーザー作用で電離化する可能性が最小で,溶接プロセスに最小の影響を与える.

アルゴンは低反応性で,無活性ガスで,材料と反応しないため,通常実験室で使用されます.

•窒素は金属材料と反応できるため反応性ガスです.それは一般的に高強度要求がない状況で,特にコストを考慮した生産ライン企業によって使用されます.

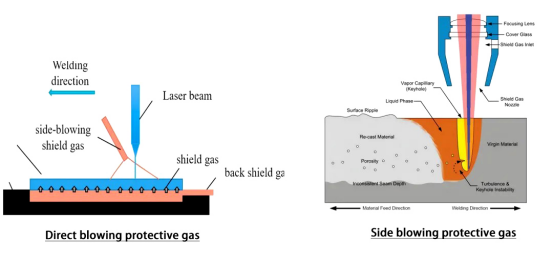

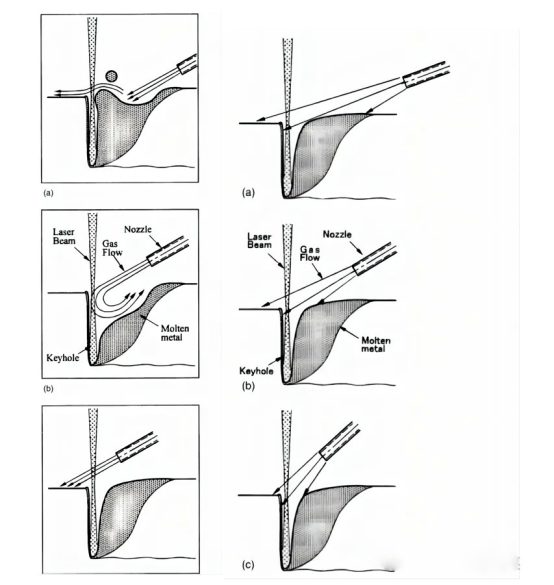

保護ガスを異なる角度で吹き込む効果

側から吹くガスをどう使うか

• 側から吹くシールドガスの角度と高さは,シールドガスの覆盖面と溶けたプール鍵穴への作用位置に直接影響します.

• 一般的に,保護効果を確保するために,異なる管径とシールドガス流量が溶融池の大きさに応じて一致する必要があります.

• 遮断ガスの最適な角は45~60°で,鍵穴の開口を効果的に拡大し,噴出を減らすことができます.

側から吹くガスを遮断する

利点 プラズマを分散させるのに有益で,前から後ろに吹くと噴出を効果的に抑制できます.

影響 毛孔が増加する可能性があります.

直接吹き出す遮蔽ガス

利点 :

• 直接吹き込みにより,溶融池の上での遮断ガスの覆盖面を効果的に確保し,良い保護を保証できます

• 直爆は使いやすくて調整は必要ありませんが,銅のノズルの溶接スラグは遮断ガス流の方向を妨害し,渦巻は遮断ガスの有効性を影響するので注意する必要があります.

影響 直接吹き込みによって鍵穴の開口も効果的に広げられるが,過度のシールドガス流出により孔隙が増加する.