要旨:本研究は、パルスレーザーでスポット溶接した6063アルミニウム合金の引張強さが低く要求を満たしていないという課題に対し、6063アルミニウム合金における最適なレーザー溶接プロセス方案を検討することを目的としています。

お問い合わせ

抽象 :この研究の目的は最適な方法を調べることです レーザー溶接 6063アルミニウム合金のスポット溶接における引張強度が低く、実際のニーズに応えられていないことを考慮し、その改善のためのプロセススキームについて研究する。 単モードファイバーレーザー 極細線を使用して単一パルスに代わる螺旋状のスポットを形成するために使用されました レーザー点溶接 溶接点の電圧が70Wで,溶接速度が100mm/sで,焦点が0で,スポットの電圧が最大65nに達し,プロセスパラメータは最高でした. シングルモードレーザー溶接スポットの電圧はパルスレーザー溶接スポットの3倍でした. 単調ファイバースピ

キーワード :6063アルミニウム合金;シングルモードファイバーレーザー; レーザー溶接 緊張感

アルミ合金材料は軽量,高強度,加工し形作りに容易,腐食耐性が優れている.科学技術の進歩とともに,科学技術や自動車などの産業で広く使用されています.アルミ合金溶接の溶接品質と生産効率に高い要求が提唱されています.レーザー溶接は,高エネルギー密度,低総

アルミ合金にはレーザーへの反射性が高く,溶接を達成するにはレーザーエネルギーが高くなります. さらに,アルミ合金中の低溶融点元素であるmgとznは燃焼しやすいので,溶接接接頭強度が低下し,実用的な使用に影響を与えます.6063アルミ合金には高強度と良い

この製品は,回形線を 1000Wの単調ファイバーレーザーで溶接し,溶接点を形成する. プロセスパラメータを最適化することで,溶接点の最大張力強さが達成される. また,パルスレーザー点溶接による溶接点の張力強さと比較して,実用的なエンジニアリングアプリケーションのための貴重な

1 溶接実験

1.1 材料

材料はアルミ合金で,グレードは6061で,厚さは0.5mm. 材料の化学組成は表1に示されています. 材料を200mm×100mmのプレートに切って,アルコールと水で清掃し,脇に置きます. 溶接方法はラップ溶接であり,溶接される作業部品は家庭

表1.6061アルミニウム合金 (質量分数) の化学組成%

|

AL |

MG |

そうだ |

フォール |

銅 |

Cr |

Mn |

について |

|

利回り |

1.06 |

0.53 |

0.38 |

0.33 |

0.17 |

0.043 |

0.016 |

1.2 設備

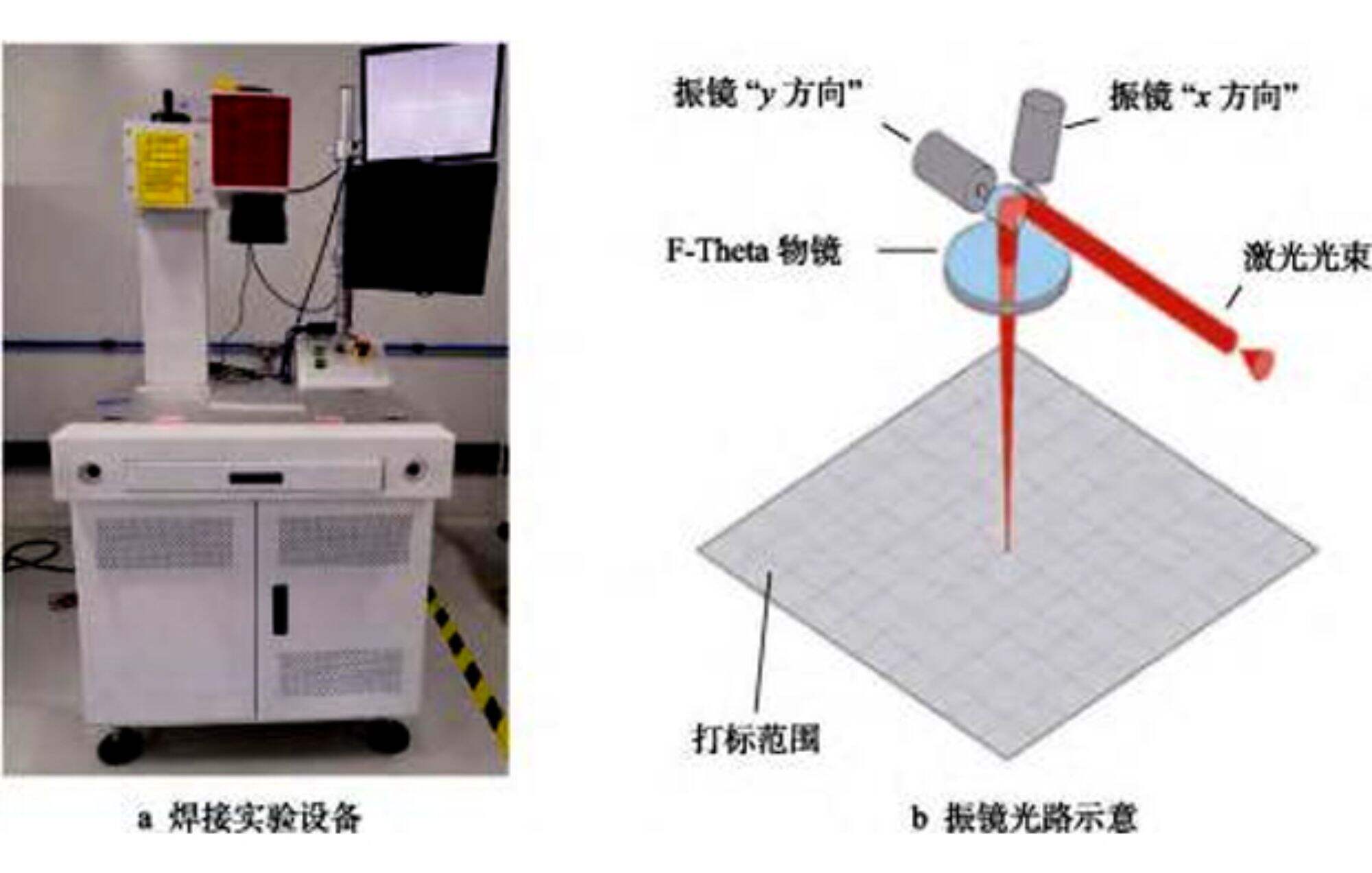

実験装置は ipg が製造した単調ファイバーレーザーを使用しています 溶接 実験プラットフォームは主にレーザー,コンピュータ,光路システム,制御システムで構成されている.図1aに示すように,レーザーはスキャンガルバノメーターによって反射され,fレンズを通して作業平面に焦点を当てます.ガルバノメーターはx/yモーターの駆動の下で高速で回転し,円,長 ソース レーザービームが光路システムで焦点化された後,スポットサイズは約0.4~1.0mmです. ジン・フアキシング・エクスペリメンタル・エクアピラメント株式会社 (モデル:WDH-10) が製造する電子拉伸テスト機は,溶接縫い物の拉伸テストに使用されます.溶接の外観は,金属学顕微鏡で試験され,ブランドは北京北星,モデル番号はxjb200

図1 実験プラットフォーム

2 レーザー溶接プロセス実験と結果

2.1 溶接グラフィックデザインと外観の比較

パルス レーザー点溶接 500 WのNd: YAGレーザーを使用して溶接を行い、溶接には 焦点ビームの大きさ レーザー点溶接 レーザーが物質に作用し, 溶接点の図面図は図2aに示されています. 単調ファイバーレーザーの焦点点が0.28mmしかないので,レーザーは 螺旋を走らせて溶接点を形成する.螺旋の直径は0.8mm. ロープは4回回転します. ロープはそれぞれに一定程度のレーザー重なりがあります. レーザー溶接点を形成し,直径0.8mm. 脈動レーザースポット溶接の外観は, 形状は2cで示されている.そして,螺旋で形成された溶接点の外観は 溶接点の大きさはほぼ同じで, 視覚的に見ることができます

図2 溶接点の図と外観

プロセスパラメータの直角実験

パルス型の主要な処理パラメータ レーザー点溶接 ピークレーザーを含む 初期レーザー溶接プロセステストは, レーザー電力が 2400w になると, 熱帯電池の最大電力は比較的小さいため,溶接スポットが小さくなります 引力3n レーザーピークの電力が 3600w,溶接表面にスプレーがある 点の拉伸力も低くなって,パルス幅が4nで 3 ms で,溶接点の直径が小さく,引き力も 3 n で小さい. パルス幅が9msであるとき,直径は 溶接点は0.9mmで, 焦点が失われると,溶接範囲を0.6~0.8mmを超えます. 大きいため, 溶接シームに噴出があり,外観は 標準を満たす. しかし,焦点失明が6mmで,急激な減少のために 圧力の密度, 引き力 溶接点が4nで低くなると, これらの要因は表2に示されている.

タブ.2 パルスレーザースポット溶接の要因とレベル

|

数量 |

要素 |

||

|

ピークパワー/w |

B パルス幅/ms |

C 焦点失明量/mm |

|

| 1 |

2500 |

4 | 1 |

| 2 |

3000 |

6 | 3 |

| 3 |

3500 |

8 | 5 |

単調ファイバーレーザー回転溶接の主要なプロセスパラメータは, 平均レーザー電源,溶接速度,焦点の失明量 平均レーザー 圧力は500wで,溶接点の拉伸力は4nで低い. 平均値が 材料のスプラッターの数,そして, 溶接点は 熱蓄積は,熱速が 90 mm/s であれば,熱量蓄積は,熱量蓄積速度が 90 mm/s であれば,熱蓄積速度が 90 mm/s であれば,熱蓄積速度が 90 mm/s であれば,熱蓄積速度が 90 mm/s であれば,熱蓄積速度が 90 mm 溶接点の拉伸力は低くなって,5 N ;熱蓄積が低くなると,溶接速度が170mm/sになると, 溶接幅と深さは小さく,引き力 溶接点が低いとき, 発光量が0であるとき,電力の密度は高く, 焦点消しシームが,外観の要件を満たすことができないとき, 圧力は 6 mm であり,電力の密度が急落したため, 溶接点が4nで3nで低くなっている レベルが表3に示されています.

表.3 単調ファイバーレーザー回旋溶接の因数とレベル

|

数量 |

要素 |

||

|

D 平均電源/w |

E溶接速度/(mm・s-1) |

C 焦点失明量/mm |

|

| 1 |

600 |

100 |

1 |

| 2 | 700 |

130 |

3 |

| 3 | 800 |

160 |

5 |

パルスの三水準直交実験を行った レーザー点溶接 9セットを含む ,ピーク電力は3000wで パルス幅は8msで 焦点消化量は 溶接点の拉伸力は17nでピークに達します ,これは プロセスパラメータとして最適とみなされます. 激光ピークの因数について 実験が3つ行われました レベル1 (a=2500w) この3つの溶接点からの拉伸力を足す 統計的合計をk1=35を得る実験 レベル2が選択された場合, 溶接点の張力強度は統計的総数 k2=46 レベルアップすると 3が選ばれます 合計は 統計的合計 k3=33 統計値 k が大きいほど, 引き力そのレベル ,最大値は k2 です. ,値が a になる場合 レベル2 (a = 3000w) で,溶接点の拉伸強度は最大である. 点の拉伸強度 k の統計値が 要因 幅は,表4に示されているように, r で r値が小さいほど,その要因が拉伸強度に影響を及ぼすことは少なくなります. 溶接点 ;逆にも,r値が大きいほど,その要因の影響は大きい. 溶接点の拉伸強度について表4から, 原因は, 熱点の張力強さに影響するものは,重要度順に:ピークパワー, パルス幅を広げて 焦点を消す

表4 パルスレーザー点溶接の直角実験結果

|

数量 |

ピークパワー/w |

B について パルス幅/ms |

C 焦点失い 量/mm |

溶接接器の関節張力/n |

| 1 |

2500 |

4 |

1 |

11 |

| 2 | 2500 |

6 |

3 |

9 |

| 3 | 2500 |

8 |

5 |

15 |

| 4 |

3000 |

4 |

3 |

14 |

| 5 | 3000 |

6 |

5 |

15 |

| 6 | 3000 |

8 |

1 |

17 |

| 7 |

3500 |

4 |

5 |

8 |

| 8 | 3500 | 6 |

1 |

12 |

| 9 | 3500 | 8 |

3 |

13 |

|

K 1 |

35 |

33 |

40 | |

|

K 2 |

46 |

36 |

31 |

|

|

K 3 |

33 |

45 |

38 |

|

|

R |

13 |

12 |

9 |

単調ファイバーレーザー回転線の3要素,3レベルの直角実験 平均電力が3000Wであるとき,溶接は9つのグループからなる. 速度が160 mm/sで,焦点の失明量は1 mmで,溶接の拉伸強度 ポイントが最大値47nに達すると,これは最適プロセスパラメータです.

レーザー平均電源因子 g をレベル 1 に設定すると (a=600 w),合計 3 つの実験グループが形成されます.これらの 3 つの溶接点グループの拉伸強度が合計され,統計 f1=98 を得ます.同様に,他の因子の拉伸強度値の統計は,表のように得ることができます. 帯域値から,溶接接体の大きさに影響を与える要因は,主要から二次的な焦点失明,平均電源,溶接速度であることがわかります.

2.3 溶接外観と微小構造分析

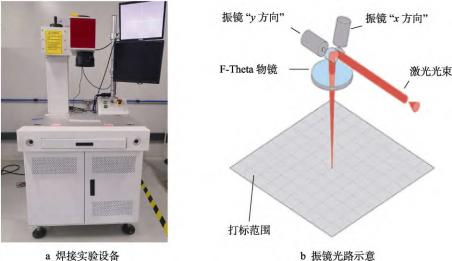

図3aは,パルスレーザースポット溶接のための最適なプロセスパラメータの下にあるスポット溶接の横断図を示している.溶接シーム表面の幅は大きく,但し融合深さが増加するにつれて溶接シームの幅は減少する.上下2層間の溶接シームの幅は,溶接点の

表 5 単調回旋溶接の直角実験結果

|

数量 |

D 平均電源/w |

E 溶接速度/ ((mm·s- 1) |

F 焦点失い 量/mm |

溶接接器の関節張力/n |

| 1 |

600 |

100 |

1 |

41 |

| 2 | 600 |

130 |

3 |

28 |

| 3 | 600 |

160 |

5 |

29 |

| 4 |

700 |

100 |

3 |

33 |

| 5 | 700 |

130 |

5 |

39 |

| 6 | 700 |

160 |

1 |

47 |

| 7 |

800 |

100 |

5 |

30 |

| 8 | 800 |

130 |

1 |

35 |

| 9 | 800 |

160 |

3 |

39 |

|

G 1 |

98 |

104 |

123 |

|

|

G 2 |

119 |

102 |

95 |

|

|

G 3 |

104 |

115 |

98 |

|

|

Y |

21 |

13 |

25 |

溶接点の横切り

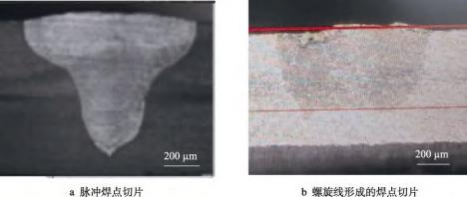

図 4a は 6061 アルミ合金 の 原材料 の 金属 構造 を 表し,粒 の 大きさ は 不均一 で,形 は 不規則 で,粒 は 比較的 大きい.これは 典型的な 'al 構造 です. 図4bは,レーザーパルススポット溶接の最適プロセスパラメータの下での溶接縫いの中心部の微細構造を示しています.アルミ合金デンドリティック構造を特徴としています. 6061アルミ合金の母材料と比較して粒子のサイズは著しく精製されています.これはレーザーパルススポット溶接によってアル

溶接点の微細構造

3 結論

6063アルミニウム合金がパルスレーザースポット溶接と単調ファイバーレーザースピラル溶接方法を使用して,ラップ溶接され,正交最適化実験が行われました.パルスレーザースポット溶接によって達成された溶接スポットの最大引力強さは17nに達し,最適なプロセスパラメータは以下のとおりです

脈動の結果の表情 レーザー点溶接 単調ファイバーレーザー回転溶接では,金属構造と粒の大きさの大きな差異はありません. 単調ファイバーレーザー回転溶接では,単調モードファイバーレーザースポット溶接の溶接シーム幅がパルスレーザースポット溶接の3倍です. したがって,単調モードファイバーレーザー