要旨:バッテリーコネクターの銅溶接において、パルスレーザーおよび連続ファイバーレーザーを用いたレーザー溶接試験を行いました。パルスレーザーでは、ピーク出力、パルス幅および焦点距離のプロセスパラメーターを直交配列に従って実施しました...

お問い合わせ

概要: バッテリーコネクタ用の銅の溶接において、パルスレーザーと連続ファイバーレーザーが使用され、レーザー溶接試験が行われました。パルスレーザーでは、ピークパワー、パルス幅、焦点距離のプロセスパラメータについて直交実験が行われ、最大28Nのせん断力が得られました。連続ファイバーレーザーでは、出力、溶接速度、焦点距離のプロセスパラメータについて直交実験が行われ、最大58Nのせん断力が得られました。スポットの外観から、パルスによる溶接内部には気孔が存在することがわかりました。一方で、連続ファイバーレーザーによる溶接内部には気孔がなく、これはせん断力を向上させるのに役立ちます。

キーワード:銅 ; レーザー溶接 ;直交実験;プロセスパラメータ

導入

紫銅は、良好な熱伝導性、優れた電気伝導性、加工や成形が容易であるなどの利点があり、電線やケーブル、金物、電子製品の製造に広く使用されています。携帯電話内のすべてのユニットは動作するために電力を必要とし、カメラモジュール、画面、スピーカー、メモリ、回路基板などがあります。バッテリーは通常特定の領域に固定されており、これらの部品と接続するためのコネクタが必要で、これにより電力供給のための導電経路が形成されます。紫銅は携帯電話のバッテリーコネクタに最も一般的に使用される材料です。現在、紫銅コネクタプレートの溶接方法は主に抵抗溶接です。正極および負極から大きな電流が流れることで銅コネクタプレートが溶け、電極が分離すると材料が冷却され溶接継手が形成されます。この溶接装置の構造はシンプルで、操作も実用的かつ便利ですが、抵抗溶接に使用される正極および負極の電極は摩耗や破損しやすく、交換のために生産ラインを停止する必要があるため、生産効率が低下します。

レーザー溶接 レーザー加工用の熱源としてレーザーを使用し,熱影響面積が小さく,溶接強度が高い,工件と接触しない,生産効率が高いという利点があります.不鋼,アルミ合金,ニッケル合金などの材料の溶接に広く適用されています.紫銅はレーザーに対して97%以上の高い反射率を有し

この記事では,パルスレーザーと連続ファイバーレーザーの両方を用い,紫銅電池のポールパーツにプロセス最適化実験を行い,実際の生産のための基準を提供する.

1 溶接実験

1.1 実験用材料

実験材料の上層は0.2mm厚の紫銅.下層は0.2mm厚のニッケル付紫銅.材料の2層の化学組成は表1に示されている.材料は図1に示したように長さと幅20mm×6mmに切る.重なり合う溶接実験が行われ,溶接面積は

表1 試験材料の化学組成(質量分率/%)

|

材質 |

銅 |

P |

ナイ |

フォール |

について |

S |

|

紫銅 |

99.96 |

0.000 7 |

0.000 2 |

0.000 8 |

0.000 9 |

0.000 9 |

|

金色の紫銅 |

99.760 |

0.000 5 |

0.200 0 |

0.000 6 |

0.000 9 |

0.000 8 |

|

(A) |

(b) について |

(c) について |

|

(a) 溶接材料 図1 ロード方式とせん断力試験 |

||

1.2 溶接装置と方法

The 溶接実験 武漢レイカス社が製造する150wクォーシ連続パルスファイバーレーザーと1000w連続ファイバーレーザーを使用している.クォーシ連続パルスファイバーレーザーの平均電力は150w,ピーク電力は1500w,パルス幅は0.2mm~25msである. ファイバーレーザーの電光

図2 ロード実験プラットフォーム

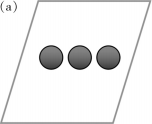

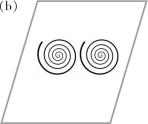

連続性半パルスファイバーレーザーのパルスごとに,パルススポット溶接に適した溶接点を形成する.溶接スポットの図式図は,上図3 (a) に示されている.連続性1000Wのファイバーレーザーの平均電力は,ピーク電力はなく,1000Wで,連続性シーム溶

|

|

|

(a) 半連続パルスファイバーレーザーで形成されたパルス溶接接接頭 図3 ロボットの溶接スポットの模式図 |

|

2 実験結果と分析

2.1 パルスレーザー溶接プロセスの最適化

半連続パルスレーザー溶接の主要な溶接プロセスパラメータは,ピークレーザーパワー,パルス幅,焦点外す量である.これらの3つのプロセスパラメータについて3要素3レベルの正交実験が行われ,正交実験と拉伸試験の結果は表2に示されている.レーザーのピークパワーが主に溶

表2 パルスレーザーの直交実験および結果

|

数量 |

ピークパワー/w |

パルス幅/ms |

焦点失明量/mm |

切断力/n |

| 1 | 100 | 4 |

0

|

13

|

| 2 | 100 | 6 |

1

|

15

|

| 3 | 100 | 8 | 2 |

16

|

| 4 | 1200 | 4 | 2 |

25

|

| 5 | 1200 | 6 |

0

|

23 |

| 6 | 1200 | 8 |

1

|

28 |

| 7 | 1400 | 4 | 2 | 22 |

| 8 | 1400 | 6 | 1 | 21 |

| 9 | 1400 | 8 | 0 | 20 |

2.2 連続ファイバーレーザー溶接プロセスの最適化

連続型 製造の主要なプロセスパラメータ ファイバーレーザー溶接 溶接線の熱影響帯は,溶接線の溶融深さと熱影響帯の平均電力に影響を与える. 熱が増加するにつれて,溶融深さも増加し,熱影響帯も拡大し,過熱を発生させやすくし,緊張が減少する.溶接速度は溶融深さと熱影響帯に影響を与える.

表3 ファイバーレーザーの直交実験および結果

|

数量 |

平均電源/w |

溶接速度/(mm/s) |

焦点失明量/mm |

切断力/n |

| 1 | 500 | 100 | 0 | 33 |

| 2 | 500 | 150 | 1 | 35 |

| 3 | 500 | 200 | 2 | 32 |

| 4 | 600 | 100 | 2 | 49 |

| 5 | 600 | 150 | 0 | 58 |

| 6 | 600 | 200 | 1 | 53 |

| 7 | 700 | 100 | 2 | 44 |

| 8 | 700 | 150 | 1 | 43 |

| 9 | 700 | 200 | 0 | 40 |

2.3 外見の比較分析

脈動レーザーと連続レーザーとの間の切断力の引き力差を分析するために ファイバーレーザー溶接 溶接点の表面に部分的な噴出が起き,溶接点の表面に穴が残る. (図 4 に示されているように).溶接点の裏側には,いくつかの部分で明らかな穴が見られる. (図 4 に示されているように).溶接点を切断,磨き,開き磨き,腐食した後,電磁 レーザー溶接 .

|

(A) |

(b) について |

(c) について |

|

(b) について |

(e) について |

(f) について |

|

(a) パルスレーザー溶接表面 図4 スポットの外観 |

||

パルスレーザーと連続ファイバーレーザーは,電話電池コネクタを別々に溶接するために使用され,抵抗テストが行われます. パルスレーザー溶接後に,試験抵抗は0.120Ω·mm2/mで,銅の元の抵抗量0.018 Ω·mm2/mよりも高く,これは溶接点内の毛穴の存在によって

3 結論

プロセス最適化実験を行うために,銅の溶接実験のために150w半連続パルスファイバーレーザーと1000w連続ファイバーレーザーが別々に使用されます.パルスレーザーのピークパワーが1200wで,パルス幅が8msで,焦点消去量は1mmで,最大切断力は28nです.連続

溶接点の外観と横断の分析により,パルスレーザー溶接スポットには表面に噴霧があり,溶接シームには内部に毛穴があることが示されています.連続ファイバーレーザー溶接スポットは,スポット内の毛穴のない一貫した均質な表面を有し,溶接点の切断力を向上させます.