0 序文 TC4チタン合金は、低密度、高比強度、優れた耐食性を備えた代表的なα+β型二相チタン合金です。その優れた総合性能から、航空宇宙、船舶、化学装置など様々な分野で広く利用されています...

お問い合わせ

0 前言

TC4チタン合金は、低密度、高比強度、優れた耐食性を持つ典型的なα+β型二相チタン合金です。その優れた総合性能により、航空宇宙、海洋工学、石油化学工業、軍事装備などの分野で広く利用されています。チタン合金の融点は高く、熱伝導率は低く、弾性係数も低く、高温での活性が強いです。溶接加工では、接合部の塑性低下や脆化などが起こりやすく、チタン合金接合部の使用性能に深刻な影響を与えます。

現在,チタン合金溶接は主にウルフタン惰性ガス溶接,ガスウルフタン弧溶接,電子ビーム溶接,および レーザー溶接 . ターンシュタン惰性ガス溶接およびガスターンシュタン弧溶接は操作が簡単,コストが低く,柔軟性があります. しかし,熱源密度が低く,溶接速度が遅く,熱量投入が大きく,変形がひどく,溶接効率が低いなどの問題が発生します.電子ビーム溶接は真空

したがって,この論文は, 3mm 厚のtc4チタン合金レーザーミグハイブリッド溶接合体の微細構造,硬度分布,拉伸特性,電気化学腐食特性を体系的に研究しています. チタン合金溶接製造におけるレーザーミグハイブリッド溶接技術の適用のための参考文献と教訓

1 試験材料と方法

1.1 試験材料

実験では,溶接縫合いに隙間を残さず,i型溝で加工された,厚さ4mmのtc4チタン合金プレートを使用した.使用されたフィラー材料は,tc4チタン合金溶接線1.2mmであった.実験基材とフィラー材料の化学組成は,表1に示されている 溶接 機械的に磨き去り,アセトンを拭き取ることでチタン合金表面のオキシド膜を除去した.

表1 基材およびフィラー線の化学組成( ワット .%)

|

材質 |

Ti |

AL |

V |

フォール |

N |

C |

O |

H |

その他 |

|

基材 |

マトリックス |

6.09 |

4.05 |

0.115 |

0.002 |

0.001 |

0.102 |

0.002 |

<0.30 |

|

溶接線 |

マトリックス |

6.24 |

4.07 |

0.048 |

0.011 |

0.006 |

0.085 |

0.0012 |

<0.40 |

1.2 溶接方法

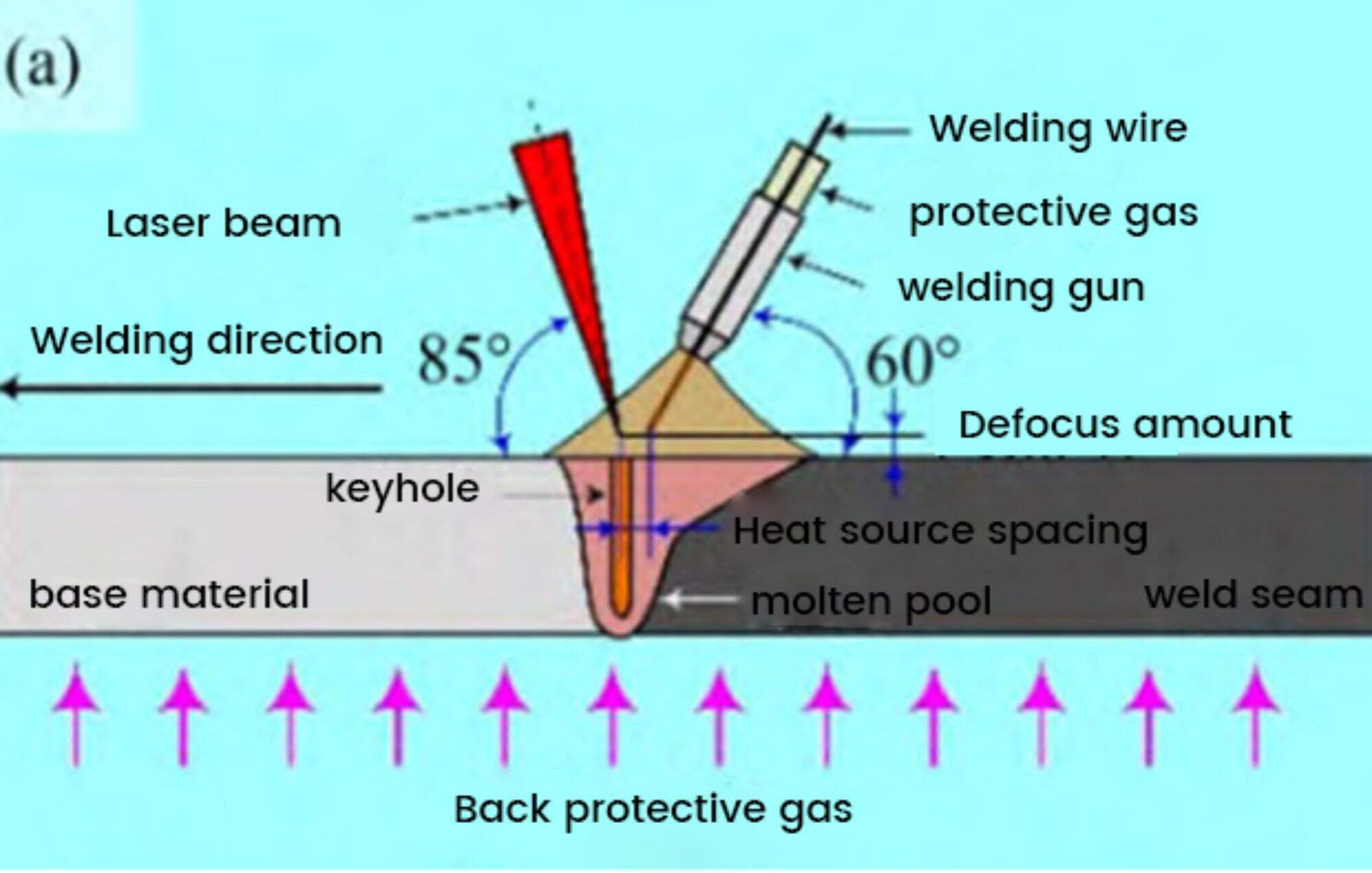

実験は,波長1.06μmのトランプストラディスク1663ディスクレーザーを使用した.弧溶接電源は,fronius tps 5000を使用した 溶接機 溶接過程では,熱源の結合法を用いて,レーザーは前側,弧は後側で溶接した.レーザーは試験板と85°の角度で, 溶接銃 熱源間の距離は3mmであった.溶接表面の酸化を防ぐために,溶接の裏側と前側の両方が高純度アルゴンガスで保護されている.溶接の前側では保護ガス流量50l/min,溶接の裏側では20l/minである.レーザー弧複合溶接装置と保護ガス装置

(a) 溶接装置と方法

(b) 防護ガス装置

図1 防護ガス装置およびレーザー-MIG複合溶接の模式図

|

溶接速度/(m·min-1) |

レーザー電源/kw |

熱電流/a |

スポット直径/mm |

焦点失明/mm |

|

2.5 |

4.0 |

127 |

0.6 |

+2 |

表2 最適化されたレーザー-MIG複合溶接パラメータ

1.3 試験方法

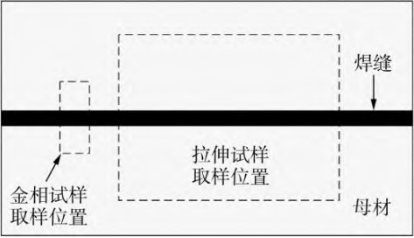

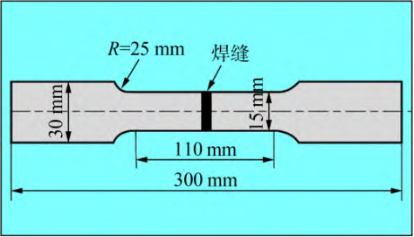

溶接接接合体のマクロスコープ形態と顕微鏡構造を観察するために,キーエンスの vhx-1000e 3次元ビデオ顕微鏡を使用して,溶接接接合体の硬度分布は,負荷負荷200 gfと保持時間15秒のfm-700マイクロ硬度テストによって測定されます.溶接接接

金属学および拉伸試験の採取位置

(b) 張力試験の尺度

図2 サンプリング位置と引張試験片サイズの模式図

2 試験結果と分析

2.1 溶接接接合体のマクロモルフォロジーと微小構造

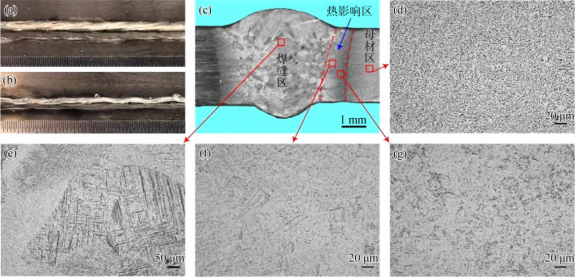

溶接器の前と後ろは良質で,明らかな溶接欠陥がない.溶接器の表面は3aと3bの図のように銀色の白色である.溶接器の横断面には,図3cのように毛穴,非融合,下切など明らかな欠陥がない.tc4チタン合金基材

(a) 溶接面の前面の形成 (b) 溶接面の後部の形成 (c) 溶接面の横断面の形成 (d) 基本金属の構造

(e) 熱帯の粗粒面の構造 (f) 熱帯の細粒面の微小構造 (g)

図3 TC4チタン合金のレーザー-MIG複合溶接ジョイントの溶接外観と組織特性

これは主に,溶接過程で溶接金属が相移行点温度を超えて加熱されると,溶接元素が拡散する時間がなく,高温β相が拡散に十分な時間がないのにα相に変換されるため,溶接金属が急速に冷却されるため,したがって,分散しない変換,すなわち,切断生成α'マルテンサイトにつながる. 熱影響帯には,粗粒地帯と細粒地帯という2つの領域が含まれます.粗粒地帯は融合線に近い,細粒地帯は基礎材料に近い.熱影響地帯の微細構造は主に等軸 α相 + β相 + α'マルテンシットで構成されています.これらの相の分布は均等ではありません. 溶融線近くの粗粒

2.2 硬度分布

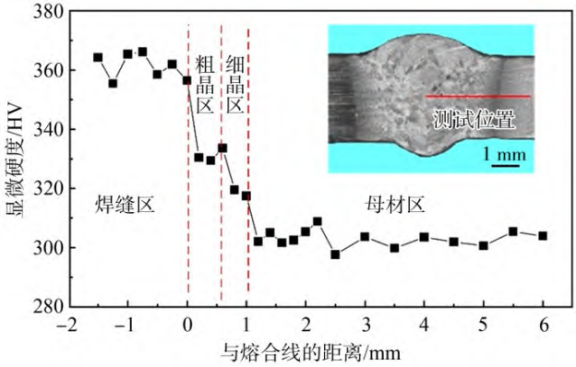

試験結果によると,溶接領域の硬度値は最高で,熱影響領域が次いで,基礎材料領域は最も低い硬度値を有する.また,熱影響領域の粗粒帯の硬度が細粒帯の硬度より高いことが判明した.これは,溶接領域でマルテンシット相変形が起き,大量のマルテンシ

図4 TC4チタン合金のレーザー-MIG複合溶接ジョイントの硬度分布

2.3 引き伸ばし特性

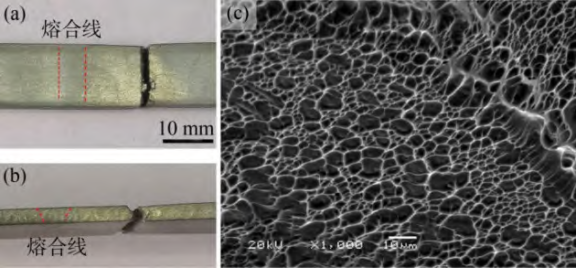

試験結果によると,tc4チタン合金レーザーミグ複合溶接接合体の平均張力強度は1069mpaであり,折れ後の平均長さは5.3%で,サンプルはすべて熱影響帯に近い原材料領域で破裂した.ベース材料と比較して,溶接合体の張力強度はベース材料よりも高く,折れ

|

数量 |

張力強度/mpa |

断裂後の長さ/% |

骨折の位置 |

||

|

単価 |

平均値 |

単価 |

平均値 | ||

|

基材 |

950 |

12.5 |

—— | ||

|

T-41# |

税金 |

税金 |

5.1 |

5.3 |

基礎材料の面積 |

|

T-42# |

1 095 |

5.4 |

基礎材料の面積 |

||

(a) 骨折の位置 (b) 骨折経路 (c) 骨折形態

2.4 耐腐食性

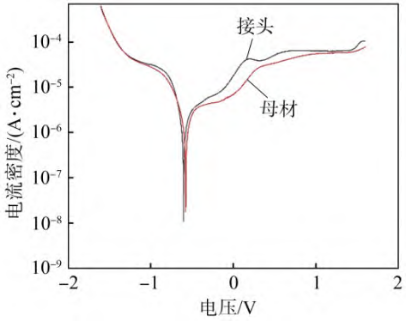

図6では,tc4チタン合金基材とその溶接接部を3.5%nacl溶液腐食媒質で溶接する電圧の偏振曲線が示され,表4では偏振曲線のパラメータが示されています.図6と表4から,tc4チタン合金基材とその溶接

図6 TC4チタン合金およびそのレーザー-MIG複合溶接ジョイントの極化曲線

|

位置 |

腐食能力/v |

腐食電流密度/(A·cm-2) |

オープン回路電圧/v |

|

基材 |

-0.591 |

0.108 |

-0.386 |

|

溶接接式 |

-0.585 |

0.342 |

-0.229 |

表4 TC4チタン合金およびそのレーザー-MIGハイブリッド溶接ジョイントの腐食電位および腐食電流密度

溶接接接合体の耐腐蝕性は,溶接接接合体の耐腐蝕性よりも高いことが判明した.これは,溶接接合体が受動化される可能性が高いことを示唆する.これはまた,溶接接接合体の耐腐蝕性が,ベース材料よりも高いことを示唆する.これは主に溶接構造にアシキュラーα

3 結論

(1)tc4チタン合金によるレーザーミグ複合溶接で得られた溶接形は,高品質で,明らかな溶接欠陥がない.溶接の中心は主に粗いβ相柱結晶と粒内α′マルテンサイトで構成され,熱の影響を受けたゾーンは主に等軸 α相+β相+α′マルテン

(2) 硬さは,熱影響帯の接接合接合部で最高で,熱影響帯の接合部で次いで,ベース材料の接合部で最低です.さらに,熱影響帯の粗粒帯の硬さは,細粒帯よりも高いです.

(3) 溶接合体の平均張力強度は1069mpaであり,折れ後の平均長さは5.3%です.すべてのサンプルが熱影響帯に近い基材領域で破裂し,折れは柔性破裂の特徴を示しました.

(4) 溶接接合体の耐腐食性は,主に溶接器内の状α′マルテンシート形成と溶接器の表面に酸化膜の形成により,ベース材料の耐腐食性よりわずかに高い.