プレフェアスレ銅は,高屈服性,高熱伝導性,電導性があり,航空宇宙,船舶工学,ケーブル,電気,電子部品に広く使用されています.

お問い合わせ

0 前言

赤銅は柔らかさ,高熱伝導性,電導性があり,航空宇宙,船舶工学,ケーブル,電気,電子部品に広く使用されています. 伝統的な赤銅の溶接方法であるウルフタン惰性ガス溶接は,高熱入力,大きな溶接後の変形,不審な溶接シームがあり,もはや

レーザー溶接は,総熱入力量が少なく,溶接後の大きな変形や不良外観の問題を大幅に改善することができます.レーザー溶接技術は近年急速に発展しています.銅表面の近赤外線波長レーザーの吸収率が低く,一般的に約4%のみで,レーザーエネルギーのほとんどは反射されます.銅を溶接するには高

実験では,新しい半導体およびファイバーレーザー複合溶接技術を使用して,レーザー溶接で赤銅を溶接する. 溶接接接合体形成に対するプロセスパラメータの影響は,実際の生産のための技術的な参照を提供するために分析されます.

1 溶接実験

1.1 溶接する材料と溶接機器

実験材料は赤銅で,厚さ1.0mm,長さ×幅100mm×50mmです. 溶接方法はスプライスです. 溶接される材料は,家庭製の固定装置で固定され, 溶接 .

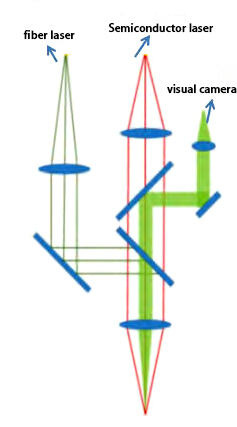

半導体レーザーと光ファイバーレーザーの複合レーザーは,赤銅を溶接するために使用されます.半導体レーザーの波長は976nm,最大電力は1000w,ファイバーの中心直径は400micron. ファイバーレーザーは波長1070nm,最大レーザー電力は1000w,ファイ

(a) ハイブリッド溶接光路の図面図 |

(b) 実験用機器 |

|

図 1 レーザー溶接装置 |

|

1.2 溶接検査機器

溶接シームマイクロ構造は,金属学顕微鏡,モデル wyj-4xbdを使用して試験および分析された.これは,溶接シームマイクロ構造に対する異なるプロセスパラメータの影響を分析するために行われた.溶接シームの拉伸強さは,電子拉伸機械,モデル fr-103cを使用して試験された.機器は図2に示されている.

|

(a) 溶接強度試験装置 |

(b) 溶接微構造試験装置 |

(c) 溶接微硬度試験器 |

|

図 2 熱付け試験装置 |

||

2 実験プロセスと結果分析

溶接器の外観と強度に対する半導体レーザーの影響

複数の予備実験の後,溶接のためにファイバーレーザーのみを使用する場合 (半導体レーザー電力が0wに設定されている場合),ファイバーレーザーの電力が900wで溶接速度が30mm/sであれば,溶接シームは単に浸透しますが,溶接シーム内の孔形成に容易です.図3aに示 ファイバーレーザー溶接 溶接シーム内にはまだ毛穴がある.これは紫銅の溶融過程中に,繊維レーザーは銅に熱を大量に供給し,高温で溶融池内の空気中の水素の溶解性を大幅に増加させるため,紫銅の良好な熱伝導性により,溶融池の冷却速度は非常に速い.溶

材料は半導体レーザーと光ファイバーレーザーを用いた複合溶接方法を使用している. ファイバーレーザーの電力は900wで,溶接速度は30mm/sで恒定に保たれている. 溶接シームへの影響を分析するために半導体レーザーの電力はそれぞれ600w,800w,1000

|

(a) 半導体レーザー電力は0w |

(b) 半導体レーザー電力は600W |

|

(c) 半導体レーザー電力は800W |

(d) 半導体レーザー電力は1000W |

|

図3 溶接の横切りの見方 |

|

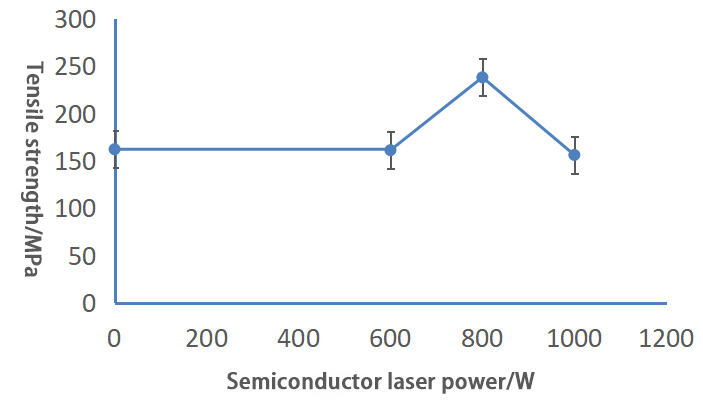

溶接シートの拉伸強度は,張力試験装置を用いて試験される.ファイバーレーザー電力のパラメータが900wで設定され,溶接速度が30mm/sで,焦点の減少量は0mmで恒定に保たれている場合,溶接シートの拉伸強度に対する半導体レーザー電力の影響

図 4 異なる半導体レーザーパワー下で溶接された関節の拉伸強度

2.2 半導体レーザーの溶接微構造への影響

900wの電源で,ファイバーレーザー溶接機は30mm/sの速度で,0mmの焦点失調で動作する. 異なる半導体レーザーパワーで融合ゾーンの微細構造金属写真が図5に示されている. 半導体レーザーパワーが0wに設定されたとき, 融合ゾーンの微

|

(a) 半導体レーザー電力は0w |

(b) 半導体レーザー電力は600W |

|

(c) 半導体レーザー電力は800W |

(d) 半導体レーザー電力は1000W |

|

図5 異なる半導体レーザーパワー下で融合ゾーンの微細構造 |

|

900wの電源で,ファイバーレーザー溶接機は30mm/sの速度で,0mmの焦点失調で動作する.異なる半導体レーザーパワーで熱に影響を受けたゾーンの微細構造金属写真が図6に示されています.熱に影響を受けたゾーンの構造はすべてア-cuで溶解されています.半導体

|

(a) 半導体レーザー電力は0w |

(b) 半導体レーザー電力は600W |

|

(c) 半導体レーザー電力は800W |

(d) 半導体レーザー電力は1000W |

|

図6 異なる半導体レーザーパワー下で熱に影響を受けたゾーンの微細構造 |

|

溶接器の電源は900w,溶接速度は30mm/s,光ファイバーレーザーの焦点失調量は0mm. 溶接器の中央部にある金属学微構造は,異なる半導体レーザーパワー下で,図7のように示されている. 半導体レーザーの電源がそれぞれ0w,600

|

(a) 半導体レーザー電力は0w |

(b) 半導体レーザー電力は600W |

|

(c) 半導体レーザー電力は800W |

(d) 半導体レーザー電力は1000W |

|

図7 異なる半導体レーザーパワー下での溶接シームの中心部のマイクロ構造 |

|

2.3 溶接器の機械的特性に対する半導体レーザーの影響

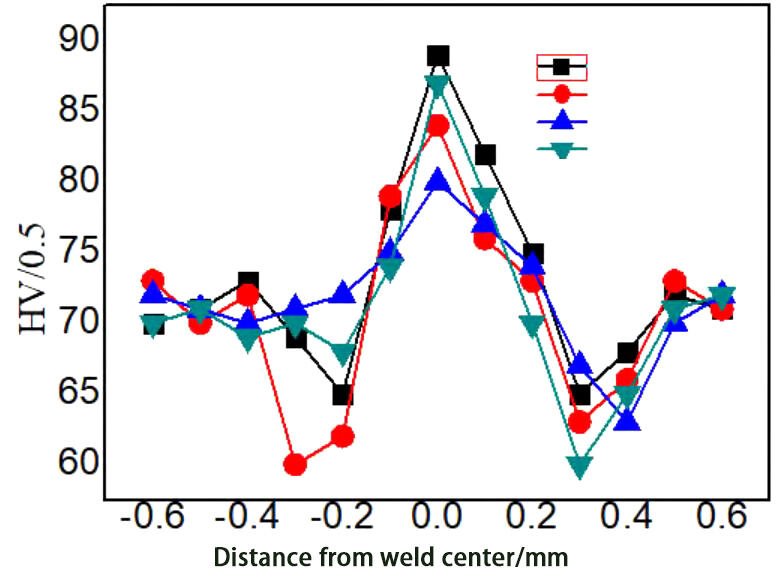

ファイバーレーザーの電力は900w,溶接速度30mm/s,焦点消去量は0mmで,異なる半導体レーザーの電力の下での微硬度は図8に示されています.半導体レーザーの電力が増加するにつれて,溶接の最大硬度は徐々に減少します.これは半導体レーザーの電

図8 異なる半導体レーザーパワー下で溶接接接合体の微硬度分布

3 結論

伝統的な レーザー溶接 繊維や半導体複合レーザーを使用して,銅は1段階で溶接され,製造プロセスを削減し,生産コストを削減できます. これは実際の生産のための貴重な技術基準を提供します.

溶接過程で半導体レーザーは溶接に補助熱を供給し,電力が800wに設定されたとき,溶接中に毛孔がない最高張力強さを発生させ,半導体レーザーの電力は溶接の微細構造に大きく影響します.半導体レーザーの電力が増加すると,融合ゾーンの細胞結