レーザ溶接技術のプロセス製造応用。レーザ溶接技術の信頼性が高く、完全な応用を得るためには、レーザ溶接プロセスパラメータ、数値シミュレーションと組み合わせた継手性能など、複数の側面からの検証が必要です。

お問い合わせ

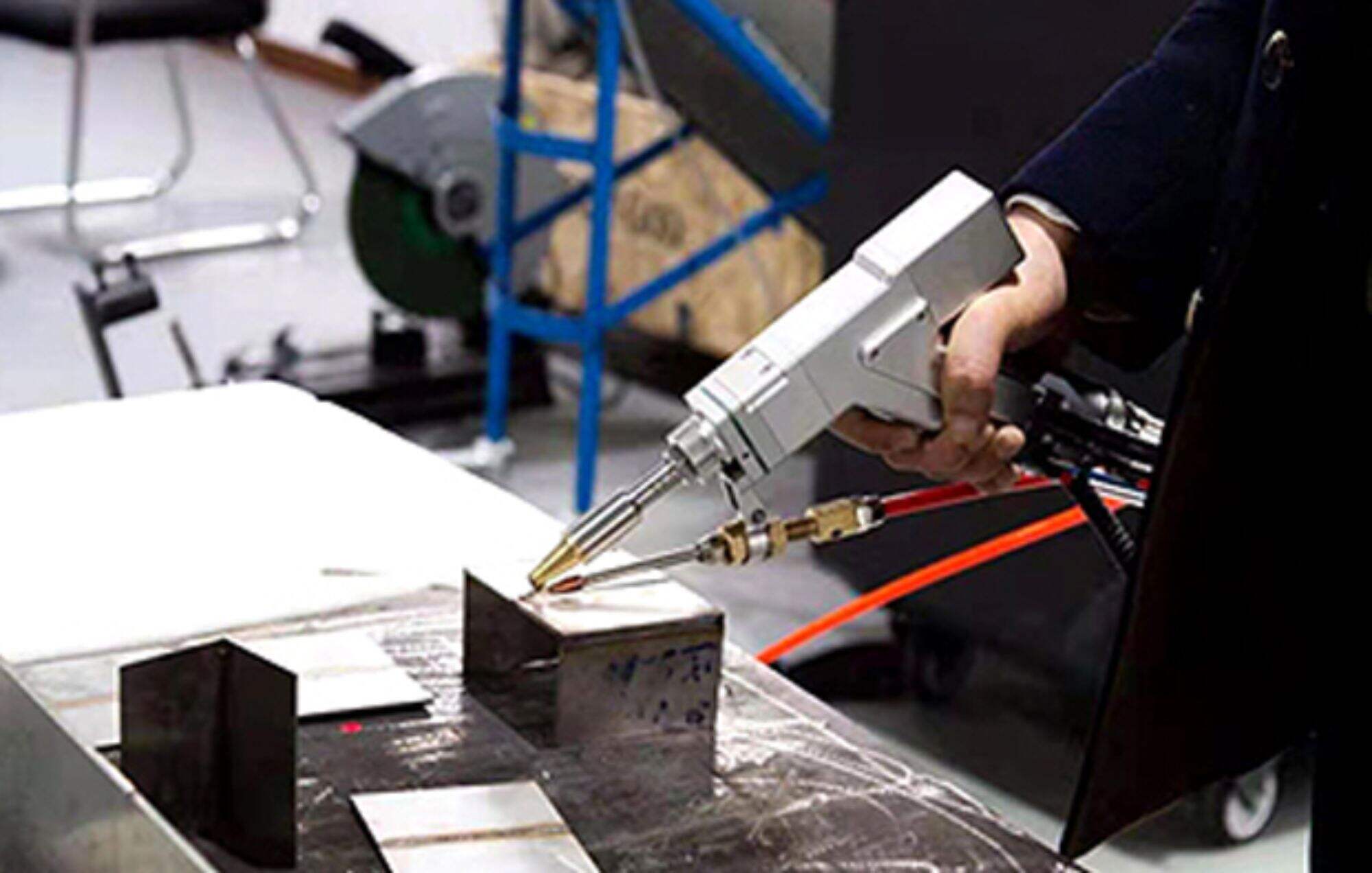

レーザー溶接 製造プロセス技術 応用

レーザー溶接技術の信頼性と完全性は レーザー溶接プロセスパラメータ, 組み合わせた性能,数値シミュレーションを含む複数の側面の検証を必要とします. それによってのみ,車両製造に適したプロセスパラメータを形成することができます.

1.1 最適なプロセスパラメータに関する研究

外表面に溶接痕がなく、抵抗スポット溶接よりも強度が高いという基準に従って、 レーザー溶接 ステンレス鋼の体体のレーザー溶接のための最適なパラメータ組み合わせを結論付けました.

(1) レーザー電源

レーザー溶接では,レーザーエネルギー密度の限界値が存在します.この値以下では,溶融深さは非常に浅い.この値に達または超えると,溶融深さは劇的に増加します. レーザー電力の密度が作業部件上の限界値を超えると (材料に依存する) レーザー電力の密度が形成され,

(2) 溶接速度

溶融深さには溶接速度が大きく影響する.速度を増加させると溶融深さは浅くなるが,速度が低すぎると材料の過剰な溶融と工件の溶接浸透を引き起こす可能性があります.したがって,特定のレーザーパワーと特定の厚さの材料には適切な溶接速度範囲があり,対応する速度値で最大溶融深度を

(3) 束の焦点

波長の大きさは, レーザー溶接 発光密度を決定する.しかし,高功率レーザーでは,多くの間接測定技術があるにもかかわらず,これを測定することは課題である.光束焦点の difr 射限スポットサイズは光 difr 射理論に基づいて計算できますが,焦点レンズに逸脱が存在しているため,実際のスポットは計算値よりも大きい.最も単純な実用的な

(4) 焦点位置

溶接中に,十分な電源密度を維持するために,焦点位置は極めて重要です.焦点位置の変化は,作業物の表面に相対して焦点の位置変化が直接溶接の幅と深さに影響します.レーザー溶接は,通常レーザーが集中するビームスポットの中心部にある電源密度があまりにも高く,蒸発

(5) 溶接開始点と終了点でレーザー電力の徐々に上昇と低下制御

深透レーザー溶接では,溶接シームの深さに関係なく,常に孔隙問題があります. 溶接プロセスが終了し,電源スイッチが切断されると,溶接シームの尾端に低気圧が表示されます. さらに,レーザー溶接層が元の溶接シームを覆うとき,レーザービーム

1.2 接続器の性能試験

関連基準に従って,ステンレス鋼車体のレーザー溶接接接頭で,張力切断試験,疲労性能試験,関節の微細構造の分析が行われた.要約すると,ステンレス鋼レーザー溶接接体の強度,外観,縫合形とレーザー溶接プロセスのパラメータの関係が

1.3 数値シミュレーション研究

ファイニットエレメント計算ソフトウェアは,レーザー溶接接合体の溶融池の形をシミュレートするために使用されます.これは,プロセスパラメータの異なる組み合わせの下で,合体のマイクロ形状を生成し,それによって溶接縫合の微小次元を得,溶接縫合の強さを判断します.検証を通じて,数学モデルは

1.4 基本関節形

試験における関節の基本形は表1に示されています.

表 1 基本型の関節

| 数量 | 共同形式 | 接続図 | プレートの厚さ範囲/mm |

| 1 | 尻関節 |  |

t ≤4 |

| 2 | 膝関節 |  |

t 1+ t 2 ≤6 |

| 3 | (t) 接 |  |

t 1 ≥1 |

1.5 プロセス評価

関連基準に従って,プロセスパラメータの理論的探査とプロセスおよび物理化学の金属学試験による検証により,実際の生産を導く理論的基盤を提供するプロセス評価と報告書が形成される.

レーザー溶接 継ぎ目品質検査および分析

溶接作業の生産前に,レーザー溶接作業のパーツを検証し,レーザー溶接機器のパワーや溶接速度などのパラメータの安定性を検証する必要があります.溶接生産プロセス中に,厳格な組み立てはプロセス方法に従って実施する必要があります.溶接縫い表面が密接に合致することを確保するだけでなく,溶接プロセス中に

まとめ

まとめると、非貫通型の レーザー溶接 溶接は,横壁抵抗溶接プロセスにおける様々な溶接変形を解決し,溶接品質を改善し,レザー溶接で伝統的な抵抗スポット溶接を置き換えて,溶接接接の強さを高め,車両ボディの外側の品質を改善し,生産効率を向上させることができます.同時に,不鋼鉄道車両生産技術の変革