- Homepage

- Prodotti

- Chi Siamo

- Video

- Applicazione

- Notizie

- Centro Assistenza

- Contattaci

0 Prefazione TC4 La lega di titanio è una tipica lega di titanio bifase di tipo α+β caratterizzata da bassa densità, alta resistenza specifica ed eccellente resistenza alla corrosione. Le sue prestazioni complessive superiori la rendono ampiamente utilizzata in vari ...

Contattaci

0 Prefazione

La lega di titanio TC4 è una tipica lega a doppia fase di tipo α+β che presenta bassa densità, alta resistenza specifica e eccellente resistenza alla corrosione. Le sue prestazioni complessive superiori la rendono ampiamente utilizzata in vari settori come l'aerospaziale, l'ingegneria marittima, l'industria petrolchimica e l'attrezzatura militare. Il punto di fusione dell'allega di titanio è alto, la conducibilità termica è bassa, il modulo di elasticità è basso e l'attività ad alta temperatura è forte. Il processo di saldatura può facilmente causare una riduzione della plasticità delle giunzioni, l'indebolimento delle giunzioni, ecc., influenzando gravemente le prestazioni operative della giunzione in lega di titanio.

Attualmente, la saldatura delle leghe di titanio utilizza principalmente metodi quali la saldatura a gas inerte di tungsteno, la saldatura ad arco di gas di tungsteno, la saldatura a fascio di elettroni e saldatura laser . la saldatura a gas inerte al tungsteno e la saldatura ad arco a gas al tungsteno sono semplici da usare, a basso costo e flessibili. tuttavia, hanno una bassa densità di fonte di calore e una velocità di saldatura lenta, che porta a problemi come grande ingresso di calore, grave deformazione

Pertanto, questo documento studia sistematicamente la microstruttura, la distribuzione della durezza, le proprietà di trazione e le proprietà elettrochimiche di corrosione del giunto con saldatura ibrida laser-mig con spessore di 3 mm di lega di titanio tc4. Fornisce riferimento e lezioni per l'applicazione

1 Materiali e metodi di prova

1.1 Materiali di prova

L'esperimento ha utilizzato piastre di lega di titanio tc4 spesse 4 mm, lavorate in una scanalatura a forma di i, senza lasciare un vuoto nella cucitura della saldatura.il materiale di riempimento utilizzato era filo di saldatura in lega di titanio tc4 di 1,2 mm. la composizione chimi saldatura , il film di ossido sulla superficie del materiale in lega di titanio è stato rimosso da macinatura meccanica e quindi le macchie di olio sulla superficie della lega di titanio sono state rimosse pulendo con acetone.

Tabella 1 Composizione chimica del materiale base e del filo riempitivo ( wt .%)

|

Materiale |

Ti |

AL |

V |

Fe |

N |

C |

O |

H |

Altri |

|

materiale di base |

matrice |

6.09 |

4.05 |

0.115 |

0.002 |

0.001 |

0.102 |

0.002 |

<0.30 |

|

Filo di saldatura |

matrice |

6.24 |

4.07 |

0.048 |

0.011 |

0.006 |

0.085 |

0.0012 |

<0.40 |

1.2 Metodo di saldatura

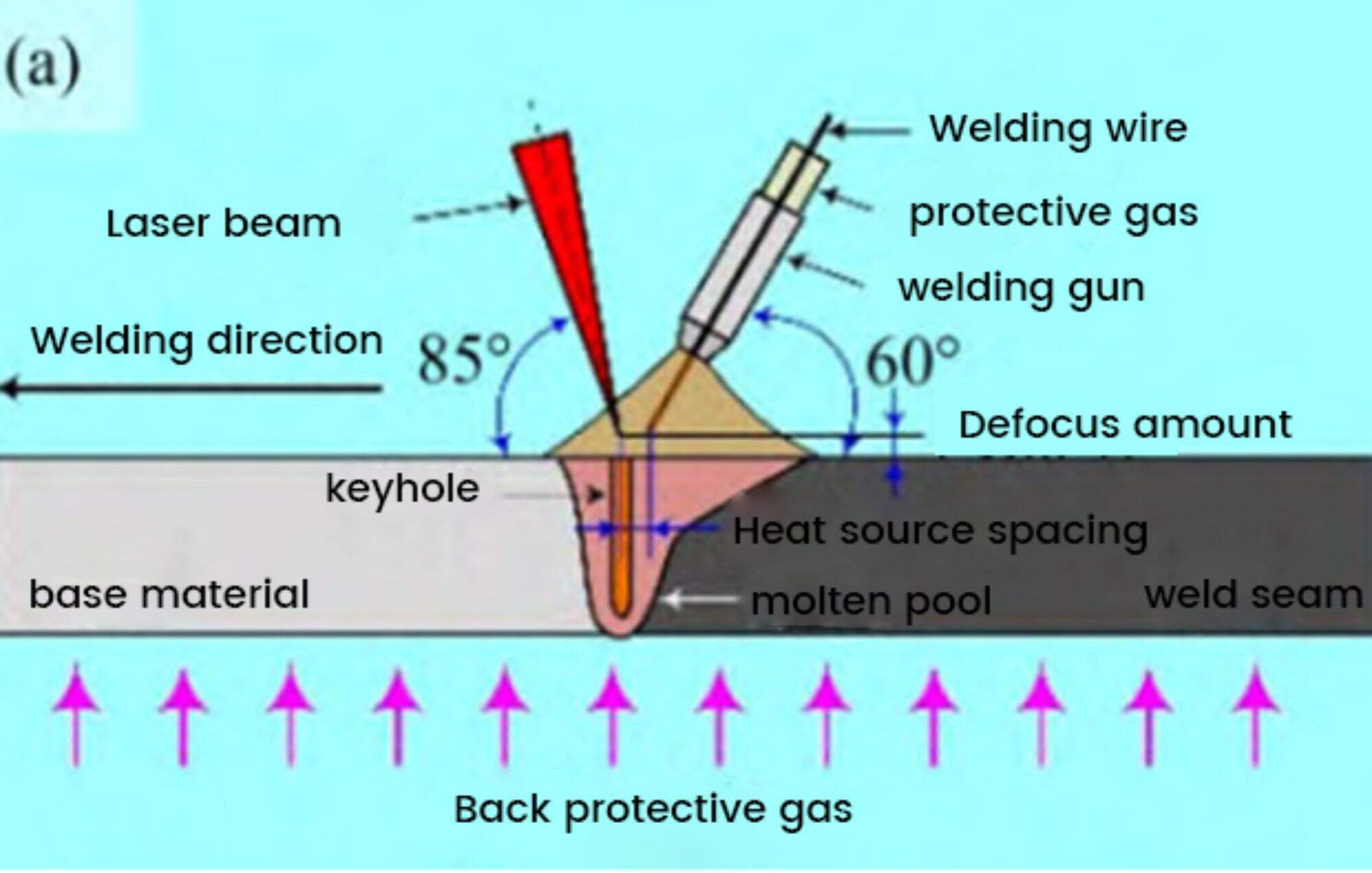

L'esperimento ha utilizzato un laser a disco TRUMPF TRUDISK 16003 con una lunghezza d'onda di 1,06 μm; l'alimentazione per saldatura ad arco ha utilizzato un laser fronius TPS 5000 macchine per saldatura il processo di saldatura ha avuto luogo con un metodo di accoppiamento della fonte di calore con il laser davanti e l'arco dietro. pistola di saldatura la distanza tra le fonti di calore è di 3 mm.per evitare l'ossidazione della superficie di saldatura, sia la parte posteriore che la parte anteriore della saldatura sono protette con gas argon di alta purezza. il flusso del gas protettivo sul lato anteriore della saldatura è di 50 l/min

a) dispositivi e metodi di saldatura

b) dispositivo di protezione a gas

Fig. 1 Dispositivo di gas protettivo e diagramma schemático del saldatura ibrida laser-MIG

|

Velocità di saldatura/(m·min-1) |

Potenza laser/kw |

Corrente di saldatura/a |

Diametro del punto/mm |

Defocus/mm |

|

2.5 |

4.0 |

127 |

0.6 |

+2 |

Tabella 2 Parametri ottimizzati per la saldatura ibrida laser-MIG

1.3 Metodi di prova

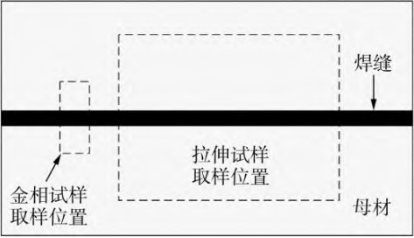

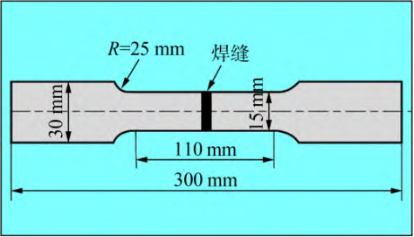

Utilizzando il video microscopio tridimensionale keyence vhx-1000e per osservare la morfologia macroscopica e la struttura microscopica dell'articolazione saldata;la distribuzione della durezza dell'articolazione saldata è misurata dal microfonizzatore di durezza fm-700 con carico di cari

- posizioni di campionamento di campioni metallografici e di campioni di trazione

b) Dimensioni del campione di trazione

Fig. 2 Diagrammi schematici delle posizioni di campionamento e dimensioni della prova di trazione

2 risultati e analisi delle prove

2.1 Macromorfologia e microstruttura delle giunzioni saldate

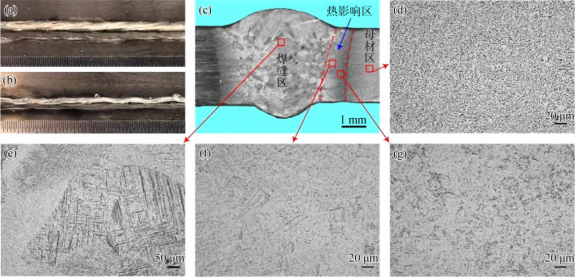

Le caratteristiche macroscopiche e di struttura microscopica della giunzione saldata ibrida laser-mig in lega di titanio tc4 sono mostrate nella figura 3.i risultati dei test mostrano che la parte anteriore e posteriore della saldatura formano una buona qualità, senza evidenti difetti di saldatura. la superficie della

- formazione del lato anteriore della saldatura; - formazione del lato posteriore della saldatura; - formazione della sezione trasversale della saldatura; - struttura del metallo comune;

e) struttura del centro della saldatura; f) struttura della zona grossa della zona calda; g) microstruttura della zona fine della zona calda

Fig. 3 Aspetto saldato e caratteristiche microstrutturali della giunzione saldata ibrida laser-MIG dell'alluminio TC4

Questo è dovuto principalmente al fatto che durante il processo di saldatura, quando il metallo di saldatura viene riscaldato al di sopra della temperatura del punto di transizione di fase, si raffredda rapidamente. gli elementi di lega non hanno tempo di diffondersi, causando la fase β ad alta temperatura a trasformarsi nella fase α senza tempo sufficiente per la La zona colpita dal calore comprende due zone: la zona a grana grossa e la zona a grana fine. la zona a grana grossa si trova vicino alla linea di fusione, mentre la zona a grana fine si trova vicino al materiale di base.la microstruttura della zona colpita dal calore è costituita principalmente da una fase α equia

2.2 distribuzione della durezza

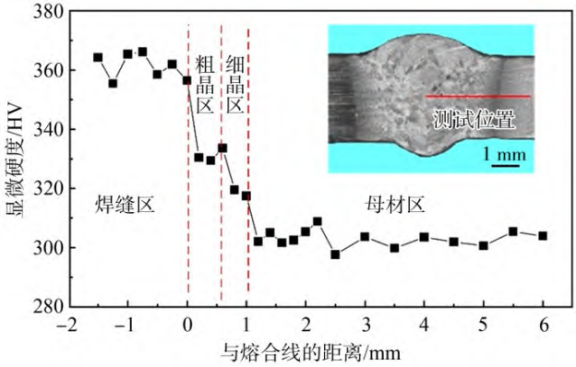

La distribuzione della microdurità della giunzione di saldatura composta laser-mig in lega di titanio tc4 è mostrata nella figura 4. i risultati dei test mostrano che il valore di durezza nella zona di saldatura è il più alto, seguito dalla zona colpita dal calore, con la zona del materiale di base che ha il valore

Fig. 4 Distribuzione di durezza microscopica della giunzione saldata ibrida laser-MIG dell'alluminio TC4

2.3 proprietà di trazione

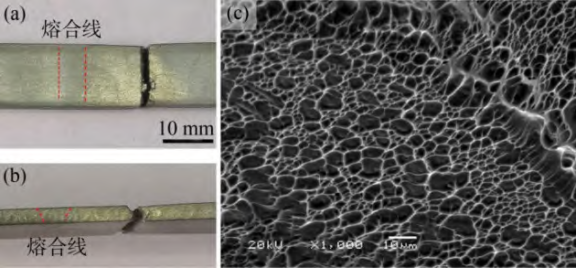

I risultati dei test di trazione del giunto saldato in legame laser-mig composto in lega di titanio tc4 sono riportati nella tabella 3. i risultati mostrano che la resistenza alla trazione media del giunto saldato ibrido laser-mig in lega di titanio tc4 è di 1069 mpa, l'allungamento medio

|

numero |

Resistenza alla trazione/mpa |

Allungamento dopo rottura/% |

posizione della frattura |

||

|

valore unico |

valore medio |

valore unico |

valore medio | ||

|

materiale di base |

950 |

12.5 |

—— | ||

|

T-41# |

1 043 |

1 069 |

5.1 |

5.3 |

Superficie del materiale di base |

|

T-42# |

1 095 |

5.4 |

Superficie del materiale di base |

||

(a) posizione della frattura; (b) percorso della frattura; (c) morfologia della frattura

2.4 resistenza alla corrosione

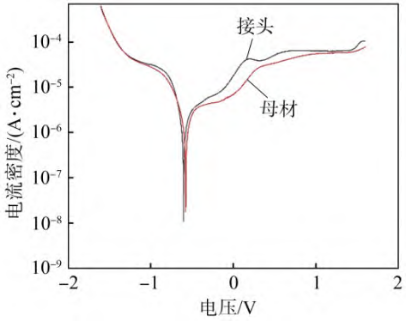

Le curve di polarizzazione del materiale di base in lega di titanio tc4 e delle sue giunzioni di saldatura in mezzo corrosivo a soluzione di nacl al 3,5% sono illustrate nella figura 6 e i parametri della curva di polarizzazione sono illustrati nella tabella 4. Dalla figura 6 e dalla tabella 4 si può vedere

Fig. 6 Curve di polarizzazione dell'alluminio TC4 e della sua giunzione saldata ibrida laser-MIG

|

Posizione |

Potenziale di corrosione/v |

Densità corrente di corrosione/(A·cm-2) |

Tensione di circuito aperto/v |

|

materiale di base |

-0.591 |

0.108 |

-0.386 |

|

Giunti saldatissimi |

-0.585 |

0.342 |

-0.229 |

Tabella 4 Potenziale di corrosione e densità di corrente di corrosione dell'alleastro di titanio TC4 e della sua giunzione saldata con ibrido laser-MIG

Questo indica che il giunto di saldatura è più probabile che subisca passivazione. Questo dimostra anche che la resistenza alla corrosione del giunto di saldatura è superiore al materiale di base. Ciò è dovuto principalmente alla presenza di martensite aculare α' nella struttura della saldatura e alla formazione di un film di ossido sulla superficie

3 conclusione

(1) la formazione di saldatura ottenuta dalla saldatura in composti laser-mig di lega di titanio tc4 è di alta qualità, senza evidenti difetti di saldatura;il centro della saldatura è costituito principalmente da cristalli colonnari di fase β grossolani e martensite α′ intragranulare, mentre la zona

(2) la durezza è più alta nella zona di cucitura della saldatura, successiva nella zona a effetto termico e più bassa nella zona del materiale di base.

(3) la resistenza media alla trazione del giunto saldato è di 1069 mpa e l'allungamento medio dopo rottura è del 5,3%. tutti i campioni si sono rotti nella zona del materiale di base vicino alla zona di effetto termico e la frattura ha mostrato caratteristiche di rottura duttile.

(4) la resistenza alla corrosione del giunto di saldatura è leggermente superiore a quella del materiale di base, principalmente a causa della formazione di martensite α' acicolare nella saldatura e della formazione di un film di ossido sulla superficie della saldatura.