- Homepage

- Prodotti

- Chi Siamo

- Video

- Applicazione

- Notizie

- Centro Assistenza

- Contattaci

il rame prefacciato ha una buona duttilità, elevata conduttività termica e conduttività elettrica ed è ampiamente utilizzato in aerospaziale, ingegneria navale, cavi e componenti elettrici ed elettronici.

Contattaci

0 Prefazione

Il rame rosso ha una buona duttilità, elevata conduttività termica e conduttività elettrica, ed è ampiamente utilizzato nell'aerospaziale, nell'ingegneria navale, nei cavi e nei componenti elettrici ed elettronici. i metodi di saldatura tradizionali del rame rosso come la saldatura a

La saldatura laser ha un minor apporto di calore complessivo, che può migliorare notevolmente i problemi di grande deformazione post-saldatura e di cattiva apparenza. la tecnologia di saldatura laser si è sviluppata rapidamente negli ultimi anni. a causa del basso tasso di assorbimento dei laser a lunghezza d'onda vicino

La nuova tecnologia di saldatura a laser per semiconduttori e fibre composite è stata utilizzata nell'esperimento per saldare il rame rosso con laser. L'influenza dei parametri di processo sulla formazione della giunzione di saldatura è stata analizzata per fornire riferimenti tecnici per la produzione effettiva.

1 esperimento di saldatura

1.1 materiali da saldare e attrezzature di saldatura

Il materiale sperimentale è rame rosso, con uno spessore di 1,0 mm, lunghezza × larghezza di 100 mm × 50 mm. il metodo di saldatura è lo splicing. il materiale da saldare è fissato con un apparecchio artigianale per ridurre la deformazione durante il processo di saldatura saldatura .

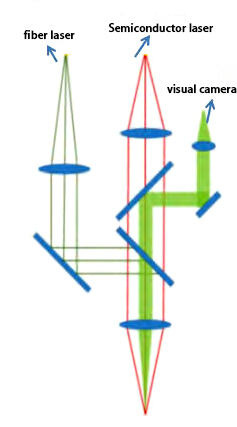

Un laser composito di un laser semiconduttore e un laser a fibra sono utilizzati per saldare rame rosso. la lunghezza d'onda del laser semiconduttore è di 976nm, la potenza massima è di 1000w, e il diametro centrale della fibra è di circa 400 micron. il laser a fibra

a) diagramma schematico del percorso ottico della saldatura ibrida |

b) attrezzature sperimentali |

|

Figura 1 attrezzature di saldatura laser |

|

1.2 attrezzature per l'ispezione delle saldature

La microstruttura della cucitura di saldatura è stata testata e analizzata utilizzando un microscopio metallografico, modello wyj-4xbd. questo è stato fatto per analizzare gli effetti di diversi parametri di processo sulla microstruttura della cucitura di saldatura.la resistenza alla trazione della cucitura di saldat

|

a) strumento di prova della resistenza alla trazione della saldatura |

b) apparecchiature per la prova delle microstrutture di saldatura |

c) Tester di microhardness di saldatura |

|

Figura 2 attrezzature di prova della saldatura |

||

2 analisi del processo sperimentale e dei risultati

2.1 effetto del laser a semiconduttori sull'aspetto e la resistenza delle saldature

Dopo numerosi esperimenti preliminari, quando si utilizza solo un laser a fibra per la saldatura (con la potenza del laser semiconduttore impostata a 0w), se la potenza del laser a fibra è di 900w e la velocità di saldatura è di 30 mm/s, la cucitura della saldatura saldatura Laser ad Fibra , ci sono ancora pori all'interno della cucitura della saldatura. Questo perché durante il processo di fusione del rame viola, il laser a fibra ha un grande ingresso di calore al rame e un'alta temperatura, che aumenta notevolmente la solubilità dell'idrogeno nell'aria nella piscina fusa. Allo stesso tempo, a causa della

L'articolo utilizza un metodo di saldatura composito utilizzando un laser a semiconduttore e un laser a fibra. la potenza del laser a fibra è mantenuta costante a 900w e la velocità di saldatura a 30mm/s. la potenza del laser a semiconduttore è impostata rispettivamente

|

(a) la potenza del laser semiconduttore è di 0w |

b) la potenza del laser semiconduttore è di 600w |

|

(c) la potenza del laser semiconduttore è di 800w |

d) la potenza del laser semiconduttore è di 1000w |

|

Figura 3 vista della sezione trasversale della saldatura |

|

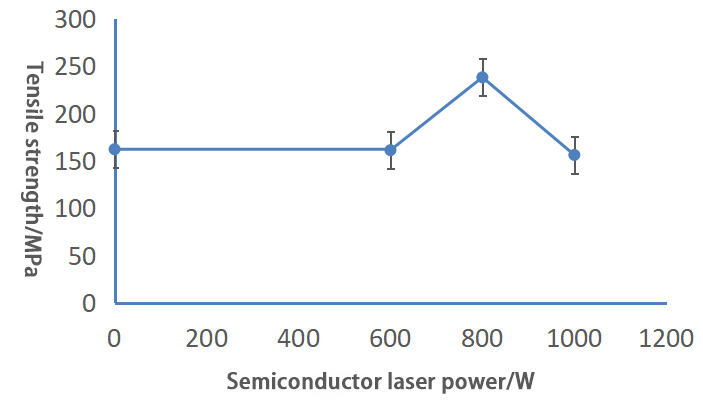

La resistenza alla trazione della cucitura della saldatura viene testata con una macchina di prova della tensione,quando i parametri della potenza del laser in fibra sono impostati a 900w,la velocità di saldatura a 30mm/s e la quantità di defocus a 0mm sono mantenute costanti, viene cond

Figura 4 Resistenza alla trazione delle giunzioni saldate sotto diverse potenze laser semiconduttore

2.2 effetto del laser a semiconduttori sulla microstruttura della saldatura

Con una potenza di 900w, il saldatore laser a fibra opera a una velocità di 30mm/s, con 0mm di defocus. le immagini metallografiche delle microstrutture delle zone di fusione a diverse potenze laser semiconduttore sono mostrate nella figura 5. quando la potenza laser semiconduttore è imp

|

(a) la potenza del laser semiconduttore è di 0w |

b) la potenza del laser semiconduttore è di 600w |

|

(c) la potenza del laser semiconduttore è di 800w |

d) la potenza del laser semiconduttore è di 1000w |

|

Figura 5 microstruttura della zona di fusione sotto diverse potenze laser semiconduttore |

|

Con una potenza di 900w, il saldatore laser a fibra funziona a una velocità di 30mm/s, con 0mm di defocus. le immagini metallografiche di microstruttura delle zone colpite dal calore a diverse potenze laser a semiconduttori sono mostrate nella figura 6. la struttura delle zone colpite dal calore

|

(a) la potenza del laser semiconduttore è di 0w |

b) la potenza del laser semiconduttore è di 600w |

|

(c) la potenza del laser semiconduttore è di 800w |

d) la potenza del laser semiconduttore è di 1000w |

|

Figura 6 microstruttura della zona colpita dal calore sotto diverse potenze laser semiconduttore |

|

Con una potenza di 900w, una velocità di saldatura di 30mm/s e una quantità di defocus di 0mm per il laser a fibra, la microstruttura metallografica nell'area centrale della saldatura sotto diverse potenze laser semiconduttore è mostrata come nella figura 7, quando la potenza del laser semicond

|

(a) la potenza del laser semiconduttore è di 0w |

b) la potenza del laser semiconduttore è di 600w |

|

(c) la potenza del laser semiconduttore è di 800w |

d) la potenza del laser semiconduttore è di 1000w |

|

Figura 7 microstruttura dell'area centrale della cucitura della saldatura sotto diverse potenze laser semiconduttore |

|

2.3 effetto del laser a semiconduttori sulle proprietà meccaniche delle saldature

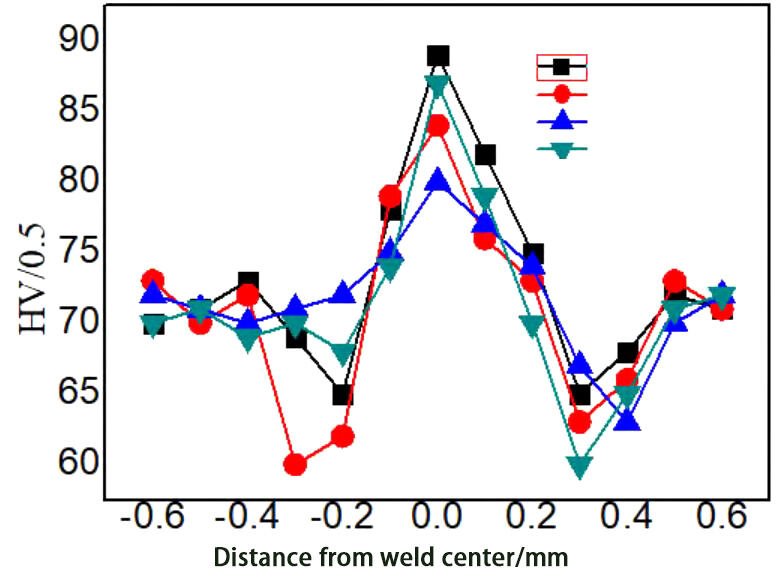

Con la potenza del laser a fibra impostata a 900w, una velocità di saldatura di 30 mm/s e una quantità di defocalizzazione di 0 mm, la microhardness sotto diverse potenze laser semiconduttore è mostrata nella figura 8. man mano che la potenza del laser semiconduttore aumenta, la d

Figura 8 Distribuzione della microhardness delle giunzioni saldate sotto diverse potenze laser semiconduttore

3 conclusione

La Commissione ha saldatura laser , non è necessario precaldo o trattamento superficiale del rame. utilizzando laser compositi a fibra e semiconduttori, il rame può essere saldato in un solo passo, riducendo il processo di produzione e risparmiando costi di produzione. questo fornisce un valido riferimento tecnico per la produzione effettiva.

Durante il processo di saldatura, il laser a semiconduttore fornisce riscaldamento ausiliario alla saldatura, producendo la massima resistenza alla trazione nella saldatura senza porosità quando la potenza è impostata a 800w.la potenza del laser a semiconduttore influenza significativamente la microstruttura