- Homepage

- Prodotti

- Chi Siamo

- Video

- Applicazione

- Notizie

- Centro Assistenza

- Contattaci

1.1 Cambiamenti nello stato fisico causati dall'interazione tra laser e materiali. L'elaborazione laser dei materiali metallici è principalmente un processo termico basato su effetti fototermici. Quando il laser irradia la superficie del materiale, v...

Contattaci

1.1 cambiamenti nello stato fisico causati dall'interazione tra laser e materiali

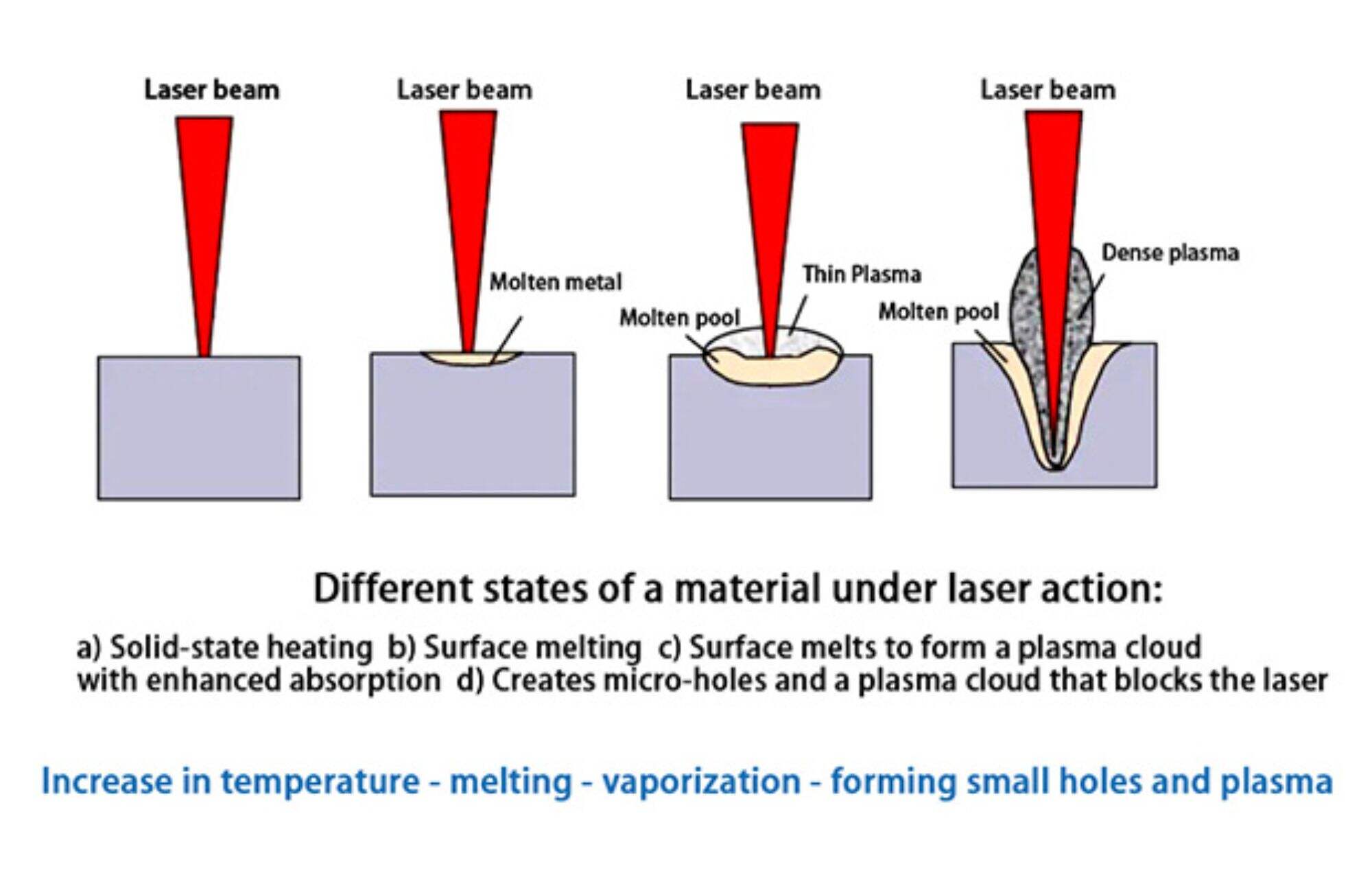

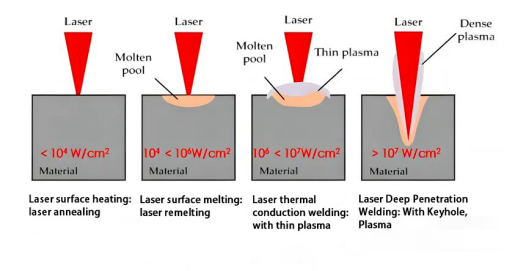

Il trattamento laser dei materiali metallici è principalmente un trattamento termico basato su effetti fototermici. quando il laser irradia la superficie del materiale, si verificheranno vari cambiamenti diversi nella superficie sotto diverse densità di potenza. questi cambiamenti includono:

Fusione: quando un materiale assorbe energia laser, la sua temperatura aumenta, raggiungendo eventualmente il suo punto di fusione, causando il passaggio del materiale da solido a liquido. questo processo è ampiamente utilizzato in tecnologie come saldatura laser , cladding Laser , e la prototipazione rapida laser.

Evaporazione e sublimazione: se l'intensità del laser è abbastanza alta da aumentare rapidamente la temperatura del materiale al di sopra del suo punto di ebollizione, il materiale passerà direttamente da uno stato solido o liquido a uno stato gassoso. questo processo è utilizzato in tecnologie come il taglio laser, la perforazione laser e l

Solidificazione: il processo di ritorno di un materiale da uno stato liquido a uno stato solido dopo il riscaldamento laser è chiamato solidificazione. Questo processo è comune nel processo di produzione laser, in particolare nella brasatura laser e nelle tecnologie di stampa 3D.

Ricottura: mediante riscaldamento laser, la tensione interna del materiale può essere ridistribuita, raggiungendo così lo scopo di ridurre la tensione interna e migliorare le prestazioni del materiale. questo processo non accompagna il cambiamento di fase, ma causerà il riordino della struttura cristallina e cambiamenti nelle proprietà del materiale.

Indurimento per trasformazione di fase: alcuni materiali (come l'acciaio) subiranno transizioni di fase durante il processo di raffreddamento, passando da una struttura cubica centrata sulla faccia (austenite) a una struttura cubica centrata sul corpo (martensite). questa trasformazione aumenta significativamente la durezza e la

Reazione fotochimica: l'irraggiamento laser può anche innescare reazioni fotochimiche nei materiali. queste reazioni includono non solo processi fisici (come la fotolisi, la foto polimerizzazione) ma anche processi chimici, che possono cambiare fondamentalmente le proprietà del materiale. questo principio è utilizzato in settori

Fotocromismo: alcuni materiali subiscono reazioni fotocromatiche sotto irradiazione laser, cioè un cambiamento del colore del materiale. questo cambiamento è causato da cambiamenti nella struttura elettronica del materiale dopo aver assorbito l'energia luminosa. questa tecnologia ha un potenziale valore di applicazione in settori come la tecnologia di archiviazione

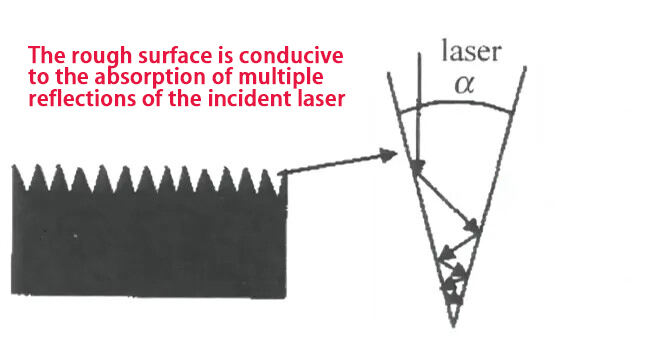

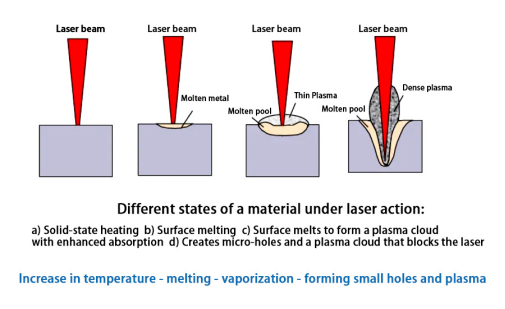

Il meccanismo di azione pertinente è illustrato nella figura seguente:

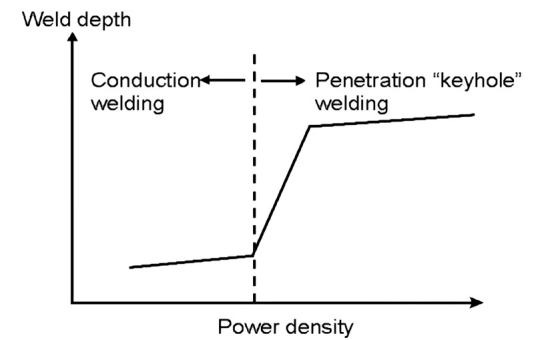

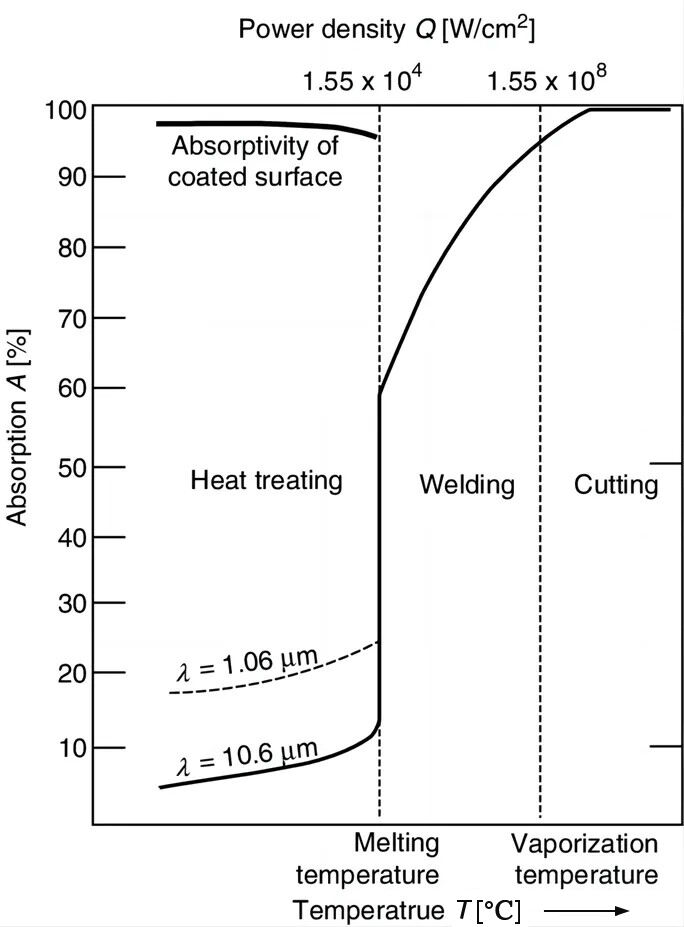

In condizioni diverse, quando i laser con diverse lunghezze d'onda irradiano materiali metallici diversi, ci saranno alcune differenze nei valori specifici della densità di potenza in ogni fase.in termini di assorbimento materiale del laser, la vaporizzazione del materiale è una linea divisoria. quando il materiale non si vaporizza, sia in fase solida che

La figura seguente mostra come il tasso di assorbimento del laser della superficie del materiale durante il processo di laser saldatura quando il materiale non è fuso, il tasso di assorbimento del laser del materiale aumenta lentamente con l'aumento della temperatura superficiale del materiale. quando la densità di potenza è maggiore di (10 ^ 6w / cm2), il materiale si vaporizza violentemente, formando un buco della serratura, e il laser entra nel buco della ser

1.2 Assorbimento del laser da parte dei materiali metallici - lunghezza d'onda

Meccanismo di assorbimento laser:

L'assorbimento del laser dai metalli è principalmente ottenuto attraverso il movimento di elettroni liberi. quando un laser brilla sulla superficie del metallo, il suo campo elettromagnetico spingerà gli elettroni liberi nel metallo a vibrare. questa energia vibrazionale viene quindi trasferita sotto forma di calore alla struttura reticolare metallica, riscaldando così il

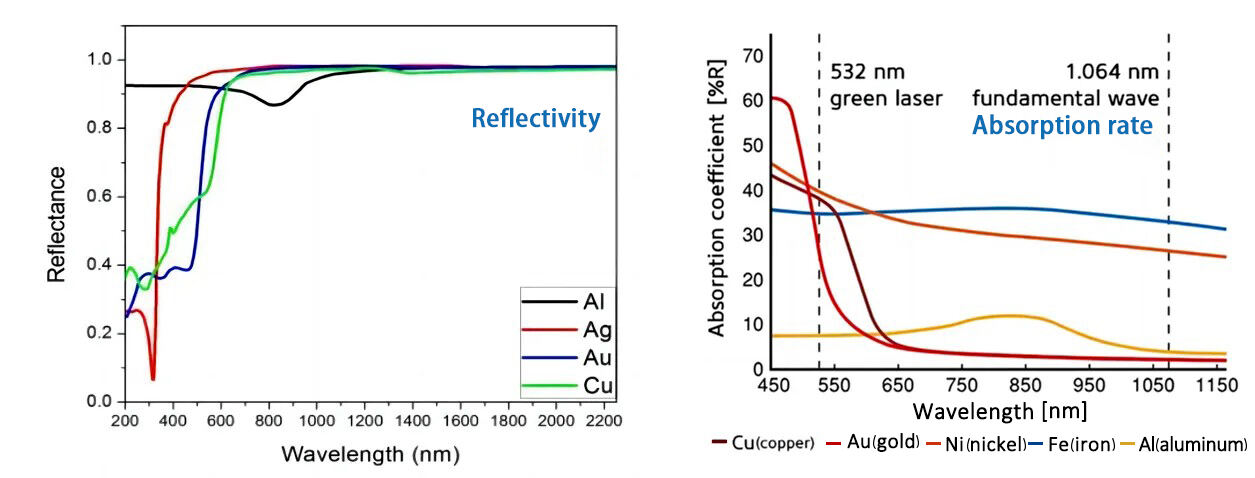

Effetto della lunghezza d'onda

Lunghezza d'onda corta (UV alla luce visibile) : i metalli generalmente assorbono più facilmente il laser a lunghezza d'onda corta nel intervallo di lunghezza d'onda corta. Questo è dovuto al fatto che gli elettroni liberi nel metallo possono interagire efficacemente con il campo elettromagnetico della luce a lunghezza d'onda corta, causando il trasferimento di

Lunghezza d'onda media (regione vicino all'infrarosso) : i laser nella regione del vicino infrarosso, come i laser a fibra (lunghezza d'onda di circa 1064 nanometri), hanno elevati tassi di assorbimento nei metalli e sono la gamma di lunghezza d'onda più comunemente utilizzata nella lavorazione dei metalli.

Lunghezza d'onda (regione infrarosso lontano) :per laser a lunghezza d'onda lunga, quali: Laser a CO2 (lunga d'onda è di circa 10,6 micron), man mano che la lunghezza d'onda aumenta, l'efficienza di assorbimento dell'energia laser dai metalli di solito diminuisce, il che significa che la riflessione dei laser a lunghe lunghezze d'onda (come la luce infrarosso lontano) sulla superficie del

La figura seguente mostra la relazione tra riflettività, assorbimento e lunghezza d'onda dei metalli comunemente utilizzati a temperatura ambiente.nella regione infrarossa, l'assorbimento diminuisce e la riflettività aumenta con l'aumento della lunghezza d'onda.la maggior parte dei metalli riflettono fortemente la luce luce luce e luce verde .

1.3 assorbimento laser da materiali metallici

1.3.1 Tassi di assorbimento delle diverse forme di leghe di alluminio :

Quando il materiale è solido, il tasso di assorbimento del laser è di circa il 5-7%;

Tasso di assorbimento liquido al 25-35%;

Può raggiungere oltre il 90% nello stato del buco della serratura.

1.3.2 il tasso di assorbimento laser dei materiali aumenta con la temperatura:

I tassi di assorbimento dei materiali metallici a temperatura ambiente sono molto bassi;

Quando la temperatura sale vicino al punto di fusione, il suo tasso di assorbimento può raggiungere il 40%~60%;

Se la temperatura è vicina al punto di ebollizione, il tasso di assorbimento è fino al 90%.

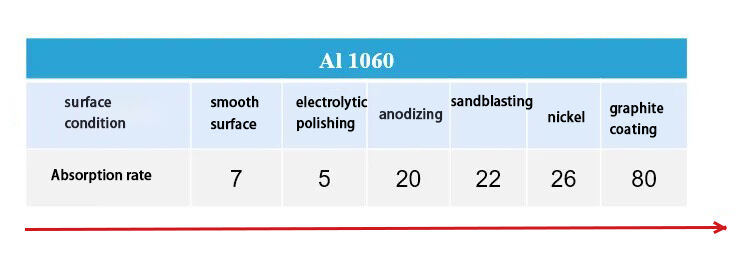

1.4 assorbimento laser da materiali metallicicondizioni superficiali

L'assorbente convenzionale è misurata utilizzando una superficie metallica liscia. nelle applicazioni pratiche del riscaldamento laser, è di solito necessario aumentare l'assorbente laser di alcuni materiali altamente riflettenti (alluminio, rame) per evitare un'alta riflessione che porti a falsa saldatura;

Possono essere utilizzati i seguenti metodi: si adottano adeguati processi di pretrattamento superficiale per migliorare la riflettività del laser; laser pulizia , nickel plating, stagno plating, rivestimento di grafite, ecc. possono tutti migliorare il tasso di assorbimento laser del materiale.