- Homepage

- Prodotti

- Chi Siamo

- Video

- Applicazione

- Notizie

- Centro Assistenza

- Contattaci

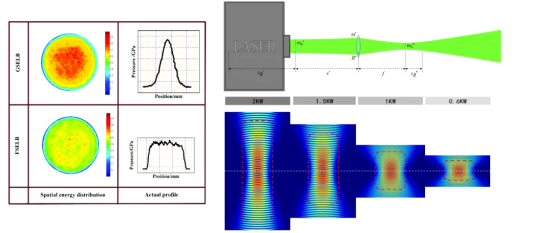

1.1 Piano di fuoco 1.1.1 Definizione del fuoco: La distribuzione dell'energia della sezione del fascio è come mostrato nella figura a sinistra, e la sezione longitudinale della distribuzione dell'energia del fascio è anch'essa come mostrato nella figura a sinistra. Il fascio viene emesso da...

Contattaci

1.1 Piano di messa a fuoco

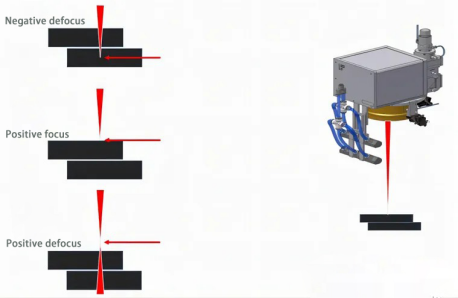

1.1.1 Definizione del punto di riferimento : la distribuzione dell'energia della sezione trasversale del fascio è come mostrato nella figura di sinistra, e la sezione longitudinale della distribuzione dell'energia del fascio è anche come mostrato nella figura di sinistra. il fascio è uscito dal laser, e dopo aver passato attraverso la lente di messa a fuoco collimante, si fo

La distribuzione dell'energia laser è strettamente simmetrica lungo il piano focale. Attraverso il fenomeno fisico del laser che interagisce con i materiali, si può determinare il confine di energia, determinando così la posizione centrale del punto di fuoco.

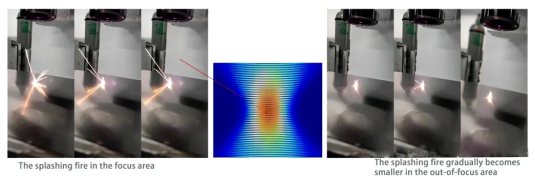

1.2 base per giudicare le coordinate di confine :il confine tra le zone con spruzzi e quelle senza; la lunghezza e la luminosità del limite superiore della fiamma plasmatica (fiamma) e lo stato corrispondente del limite inferiore della fiamma plasmatica (fiamma), con il valore mediano preso; il piano in cui il suono è più forte e la reazione fisi

1.3 come determinare il piano focale :

1.3.1. il primo passo è quello di stabilire il parametro di riferimento

Posizionamento grossolano :

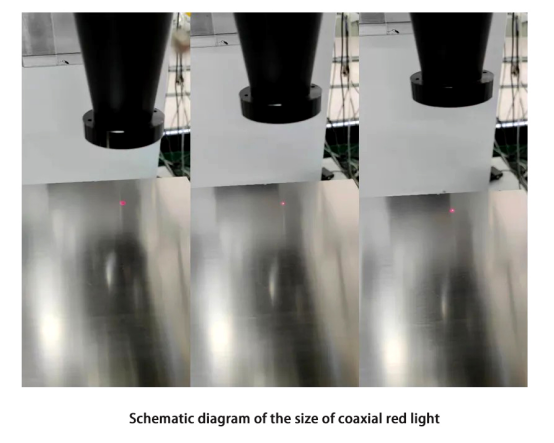

Se non si è sicuri della posizione approssimativa della profondità di fuoco, si può prima spostare l'asse z dove il punto della luce rossa coassiale è più piccolo, che è generalmente vicino alla profondità di fuoco; trovare il punto guida più piccolo, e poi cercare i confini superiore e inferiore dell'energia del punto focale.

Precauzioni :

Con la stessa configurazione di percorso luminoso esterno, potenze diverse si tradurranno in diverse profondità di messa a fuoco. pertanto, al momento della determinazione del punto focale, la potenza deve essere impostata al minimo possibile per rendere più facile impostare i confini.

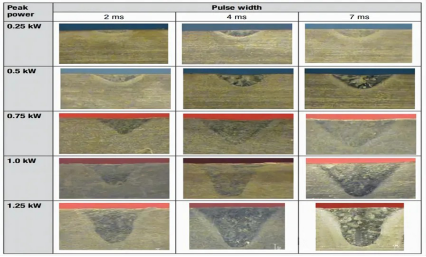

1.3.2 fase 2 metodo a pulso a punti - controllo dei giunti di saldatura

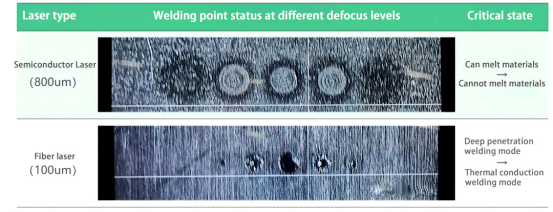

Per la ricerca delle coordinate dello stato critico di defocus positivo e negativo, il punto medio delle due coordinate è preso come coordinate di focalizzazione.

Metodo di punteggio del polso - guarda le scintille

Naturalmente, si può anche ascoltare il suono, come per quale caratteristica da scegliere per il giudizio, dipende dalla situazione del laser e materiale sul posto, e quello che è più conveniente per il giudizio dovrebbe essere scelto.

Nota anche:

1) Assicurarsi di non emettere luce in modo continuo nello stesso punto (colpire una superficie di materiale liscia e il punto di saldatura dove ci sono grandi differenze caratteristiche può causare un significativo errore di giudizio);

2) il materiale utilizzato per individuare il punto focale deve essere piatto, senza variazioni di altezza e la superficie deve essere pulita;

3) trovare il punto focale più volte e prendere il valore medio per ridurre l'errore.

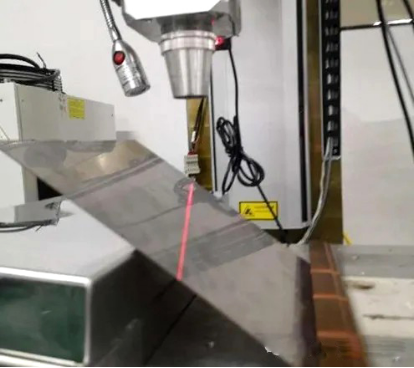

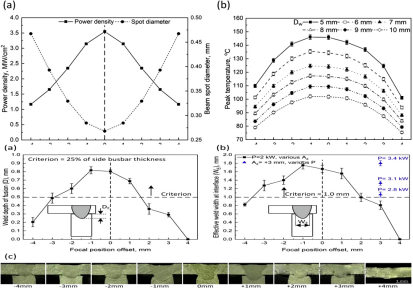

1.3.3 determinazione del piano focale con il metodo della linea obliqua

Note relative al taglio:

Piastre di acciaio generale:

1) Per i semiconduttori, usare circa 500W o meno; per le fibre ottiche, circa 300W saranno sufficienti;

2) la velocità può essere impostata tra 80 e 200 mm/s;

3) maggiore è l'angolo di convezione della piastra d'acciaio, migliore è, preferibilmente intorno ai 45-60 gradi; il punto medio si trova al fuoco di posizionamento grossolano del punto di guida più piccolo e luminoso.

Quindi iniziare a segnare la linea. che effetto dovrebbe ottenere la marcatura? in teoria, questa linea si distribuirà simmetricamente intorno al punto focale, e la traiettoria subirà un processo di aumento da piccolo a grande e poi diminuzione di nuovo, o diminuzione da grande a piccolo e poi aumento di nuovo.

Per i semiconduttori, cerca il punto più sottile. la piastra d'acciaio diventerà bianca al punto focale con caratteristiche di colore ovvie, che possono anche servire da base per localizzare il punto focale. in secondo luogo, per la fibra ottica, prova a controllare il retro per essere leggermente traslu

1.3.4 Punteggiatura a spirale: galvanometro per la determinazione del fuoco

Quando il mono-modo è abbinato al galvanometro, a volte è difficile trovare il punto critico delle caratteristiche fisiche a causa del rapporto di ingrandimento eccessivamente grande. Pertanto, per determinare il punto focale viene derivato un metodo di marcatura di una linea a spirale, utilizzando un input di energia più den

1) creare una linea a spirale all'interno del telaio del galvanometro e centrarlo.

Impostare i parametri della elica:

• il raggio del punto di partenza è di 0,5 mm

•L'estremità del punto di raggione 1,5 mm

•spirale di 0,5 mm;

(* il raggio del punto finale della linea a spirale non deve essere impostato troppo grande, generalmente 1 mm~2 mm è appropriato.)

2) il saldatura la velocità deve essere generalmente impostata su ≥ 100 mm/s. se la velocità è troppo lenta, l'effetto di saldatura del filo a spirale non è evidente. la velocità raccomandata è di 150 mm/s.

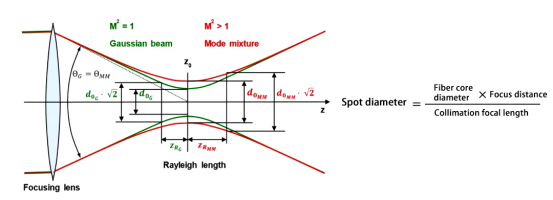

1.4 Saldatura velocità

La saldatura laser il sistema è composto da un laser, fibra di trasmissione, testa di messa a fuoco collimante o galvanometro, ecc. la luce che esce dalla fibra è divergente e deve essere trasformata in luce parallela da una lente collimante, e quindi convertita in uno stato focalizzato (effetto di ingrandimento) attraverso velocità , potenza , quantità di defocalizzazione , e gas protettivo , ecc. In generale, il rapporto di processo fornito dagli ingegneri di processo durante i test in laboratorio contiene principalmente i quattro parametri sopra indicati, nonché la configurazione del modello laser scelto.

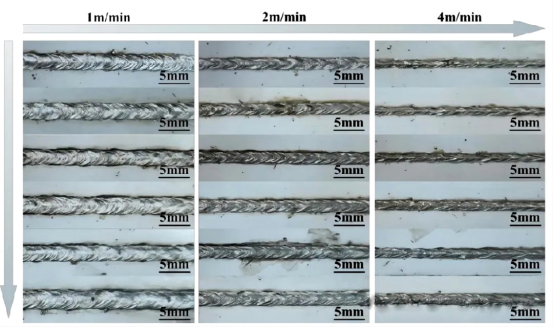

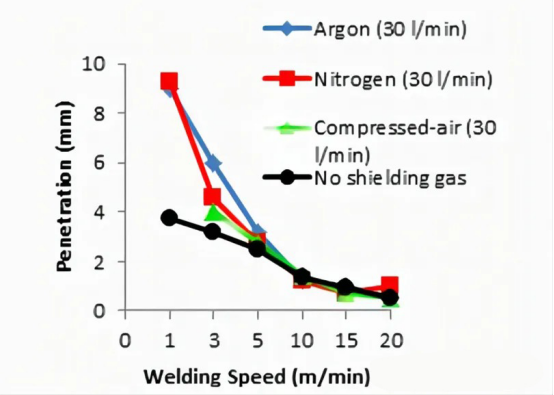

1.4.1 Effetto della velocità sulla qualità della saldatura: energia della linea

In generale, prima di decidere quali parametri scegliere per un pezzo da lavorare, è necessario prima determinare la velocità di elaborazione. ciò richiede una comunicazione con il cliente per soddisfare le sue richieste, come i requisiti di ritmo di produzione e le richieste di output. da questi, è possibile dedurre approssimativamente la velocità richiesta

Durante il saldatura laser in questo processo, la velocità di saldatura influisce direttamente sulla densità di energia della linea del raggio laser, che influenza significativamente le dimensioni del filo di saldatura. Nel frattempo, sotto diverse velocità di saldatura, il modello di flusso della piscina di fusione durante il processo di saldatura laser varia anche.

Con una velocità di accelerazione superiore a 100 W : questo causerà una diminuzione dell'energia della linea e la cucitura della saldatura cambierà da spessa a sottile. passerà dalla saldatura a penetrazione profonda alla saldatura a conduzione fino a quando non sarà presente alcun segno di saldatura a causa della mancanza di fusione.in generale, la velocità non

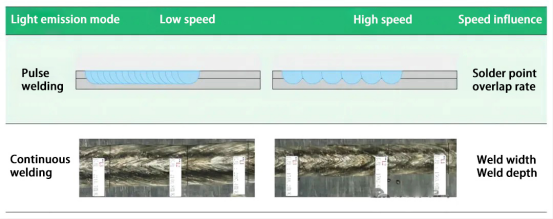

Saldatura ad impulso : la velocità influenza il tasso di sovrapposizione;

Saldatura continua a laser il principio fondamentale di come la velocità influenza la saldatura è che essa influenza la distribuzione dell'energia della linea e quindi la durata dell'azione del laser. Ciò a sua volta porta a livelli diversi di profondità e larghezza della fusione metallografica.

La larghezza della fusione diminuisce con l'aumento della velocità di saldatura; la profondità della fusione diminuisce anche con l'aumento della velocità di saldatura; aumentare la velocità può ridurre in una certa misura difetti come sottotagli e schizzi.

1.5 Potenza di saldatura

L'energia di ingresso della saldatura laser è generalmente rappresentata dalla densità di energia (potenza laser divisa per l'area del punto, in unità di w/cm2) e dall'input di calore (potenza laser divisa per la velocità di saldatura, in unità di w/cm2).

La relazione semplice tra potenza, profondità di fusione e larghezza di fusione è come mostrato nell'immagine. in generale: maggiore è la potenza, la profondità e la larghezza di fusione aumenteranno con la potenza. Saldatura laser ha una soglia di energia. Al di sotto di questa soglia, si chiama saldatura a conduzione termica, al di sopra di essa, si chiama saldatura a penetrazione profonda. La differenza è che la saldatura a penetrazione profonda ha un buco della serratura.

I difetti comuni causati da potenza insufficiente includono: falsa saldatura, bassa profondità di fusione e segni di saldatura poco chiari; i difetti dovuti a potenza eccessiva includono: penetrazione della saldatura, grandi schizzi, bordi ondulati e sottotagli.

La relazione tra potenza e profondità e larghezza di fusione più grande è la potenza, maggiore è la profondità e la larghezza della fusione.

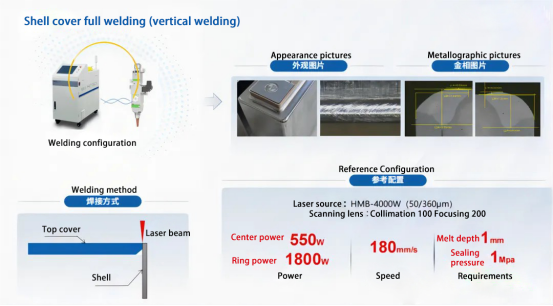

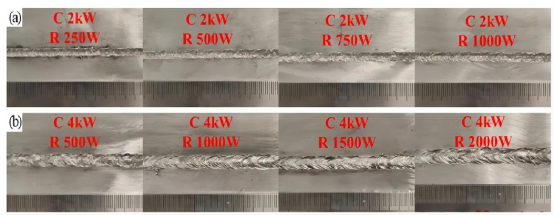

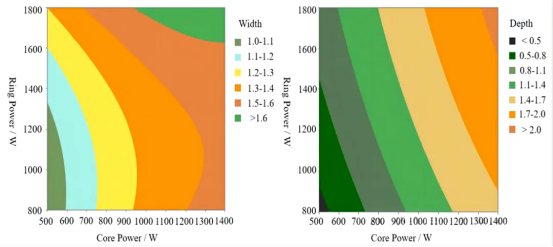

1.5.1 macchia a forma di anello :

Il laser ad anello interno è principalmente responsabile della profondità di fusione, con l'aumentare della potenza, aumenta la profondità di fusione.

Il laser dell'anello esterno ha un impatto minore sulla profondità di fusione e influisce principalmente sulla larghezza di fusione. man mano che aumenta la potenza dell'anello esterno, l'aspetto della cucitura della saldatura diventa più liscio e la larghezza di fusione aumenta.

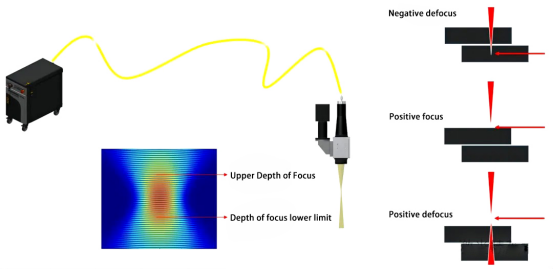

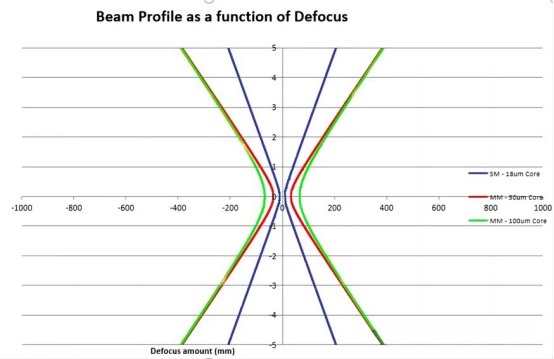

1.6 sfocamento

Il defocus è la distanza tra il piano focale del laser e la superficie del pezzo da saldare. quando il piano focale è sopra la superficie del pezzo da saldare, è defocus positivo; quando il piano focale è sotto la superficie del pezzo da lavorare, è defocus negativo. naturalmente, quando il piano focale è sulla superficie del

Generalmente, quando viene specificata una finestra di processo, è necessario impostare un intervallo di defocalizzazione, principalmente per pezzi di lavoro con superfici ad alta riflettività, come acciaio inossidabile, leghe di alluminio, ecc. poiché questi materiali hanno superfici simili a specchi, se la defocalizzazione è troppo grande

Allo stesso tempo, dopo aver selezionato il diametro del nucleo di fibra, se il divario tra i pezzi da lavorare è troppo grande e può verificarsi una situazione in cui il laser perde la cucitura, si può utilizzare il defocus come rimedio per rendere il punto più grande, aumentando così l'area riscaldata e assicur

La defocalizzazione è solitamente scelta per essere positiva, e né il punto focale né la defocalizzazione negativa sono selezionati perché: l'energia laser è principalmente concentrata al centro del punto focale. quando il punto focale è sulla superficie o all'interno del pezzo da lavoro, la densità di potenza laser all'interno della piscina f

Il rapporto tra sfocamento e profondità e larghezza di fusione:

La profondità di fusione diminuisce con l'aumento della defocalizzazione e la profondità di fusione con defocalizzazione negativa è maggiore di quella con defocalizzazione positiva; la larghezza della fusione aumenta prima e poi diminuisce con l'aumento della defocalizzazione.

1.7 gas di schermatura

Gas di schermatura: ci sono molti tipi di gas di schermatura. nelle linee di produzione industriali, l'azoto è spesso utilizzato per controllare i costi. nei laboratori, l'argon è la scelta principale, ma anche l'elio e altri gas inerti sono utilizzati, di solito in circostanze speciali. i tre più comun

Perché saldatura laser è un processo di reazione vigorosa ad alta temperatura, in cui il metallo si scioglie ed evapora, il metallo è molto attivo ad alte temperature. una volta che incontra l'ossigeno, si verifica una reazione violenta, caratterizzata da una grande quantità di spruzzi e una superficie di saldatura ruvida e irrego

1.7.1 Effetti dei diversi gas protettivi

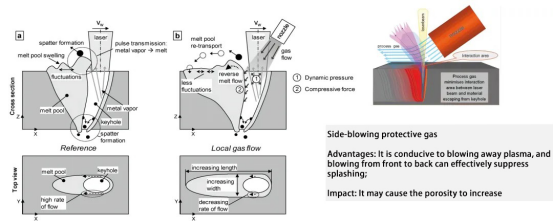

Il vapore metallico assorbe i raggi laser e si ionizza in una nube di plasma. se c'è troppo plasma, il raggio laser viene consumato in una certa misura dal plasma. il gas di schermatura può disperdere il pennacchio di vapore metallico o nube di plasma, riducendo il suo effetto di scher

Allo stesso tempo, il gas di schermatura viene anche ionizzato dal laser ad alta energia. A causa delle diverse energie di ionizzazione, diversi gas di schermatura avranno effetti di schermatura diversi sul laser.

Secondo la ricerca sperimentale, la classificazione dell'energia di ionizzazione è: Elio > azoto > argon.

• l'elio ha la minore probabilità di ionizzarsi sotto l'azione di un laser e ha il minor impatto sul processo di saldatura.

• l'argon ha una bassa reattività ed è un gas inerte.

• l'azoto è un gas reattivo perché può reagire con materiali metallici.

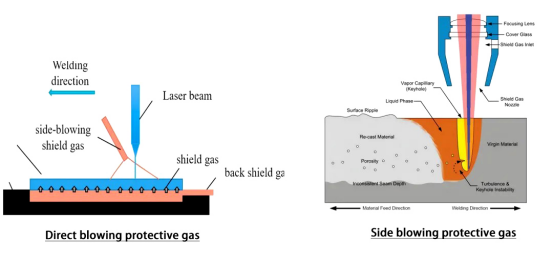

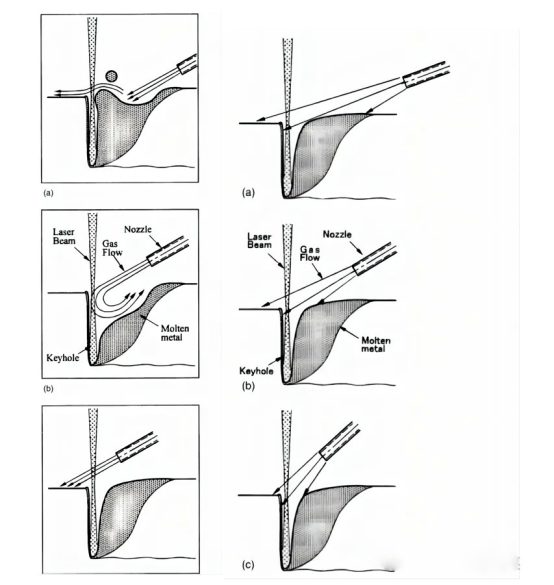

1.7.2 effetto di soffiatura di gas protettivo da diverse angolazioni

Come applicare il gas di protezione da soffiatura laterale?

• l'angolo e l'altezza del gas di schermatura che soffia lateralmente influenzano direttamente l'area di copertura del gas di schermatura e la posizione in cui agisce sul buco di serratura della vasca fusa;

• in generale, per garantire l'effetto protettivo, si devono abbinare diversi diametri di tubi e portate di gas di schermatura in funzione delle dimensioni della vasca di saldatura fusa;

• l'angolo migliore per il gas di schermatura è di 45-60°, che può effettivamente ingrandire l'apertura del buco della serratura e ridurre gli schizzi.

Gas di schermatura a soffiatura laterale

Vantaggi : è utile per disperdere il plasma e soffiare da davanti a dietro può sopprimere efficacemente gli schizzi.

Impatto : può portare ad un aumento della porosità.

Gas di protezione da soffio diretto

Vantaggi :

• il soffiamento diretto può garantire efficacemente la copertura del gas di schermatura sulla vasca fusa, fornendo così una buona protezione;

• il soffiamento diretto è semplice da usare e non richiede regolazioni, ma si deve prestare attenzione perché le scorie di saldatura sul boccaglio di rame possono interferire con la direzione del flusso del gas di schermatura e le turbolenze possono influenzare l'efficacia del gas di schermatura.

Impatto : anche il soffio diretto può ampliare efficacemente l'apertura del buco della serratura, ma un flusso eccessivo di gas di schermatura può portare ad un aumento della porosità.