- Page d'accueil

- Produits

- À Propos de Nous

- Vidéos

- Application

- Actualités

- Centre d'aide

- Contactez-nous

Résumé : Pour le soudage du cuivre dans les connecteurs de batterie, un laser pulsé et un laser à fibre continue ont été utilisés pour des tests de soudage laser. Concernant le laser pulsé, les paramètres du processus tels que la puissance crête, la largeur d'impulsion et les distances focales ont été soumis à une analyse orthogonale...

Contactez-nous

Résumé : Pour le soudage du cuivre dans les connecteurs de batterie, des lasers impulsifs et des lasers à fibres continus ont été utilisés pour des tests de soudage par laser. Pour le laser impulsionnel, les paramètres de processus tels que la puissance de crête, la largeur d'impulsion et les distances focales ont été soumis à des expériences orthogonales, et une force de cisaillement maximale de 28N a été obtenue. Pour le laser à fibre continu, les paramètres de processus tels que la puissance, la vitesse de soudage et les distances focales ont été soumis à des expériences orthogonales, et une force de cisaillement maximale de 58N a été obtenue. L'apparence des points a montré que les soudures réalisées avec l'impulsion présentaient des pores. Au contraire, les soudures réalisées avec le laser à fibre continu ne présentaient pas de pores, ce qui est utile pour améliorer la résistance au cisaillement.

Mots-clés : cuivre ; soudage laser ; expériences orthogonales ; paramètre de processus

0 introduction

Le cuivre violet présente des avantages tels qu'une bonne conductivité thermique, une excellente conductivité électrique et une facilité de traitement et de mise en forme. Il est largement utilisé dans les fils et câbles électriques, le matériel métallique et la fabrication électronique. Chaque unité dans un téléphone mobile a besoin d'énergie électrique pour fonctionner, comme le module photo, l'écran, le haut-parleur, la mémoire, la carte mère, etc. La batterie est généralement fixée dans une zone spécifique et nécessite un connecteur pour la relier à ces composants afin de créer un chemin conducteur pour l'alimentation en électricité. Le cuivre violet est le matériau le plus couramment utilisé pour les connecteurs de batteries de téléphones portables. Le mode actuel de soudage des plaques de connecteurs en cuivre violet repose principalement sur la soudure par résistance. De forts courants provenant des électrodes positives et négatives font fondre la plaque de connecteur en cuivre. Lorsque les électrodes se séparent, le matériau refroidit pour former une couture de soudure. Bien que la structure de cet appareil de soudure soit simple et que son fonctionnement soit pratique et facile, les électrodes positives et négatives utilisées dans la soudure par résistance ont tendance à s'user et à se détériorer, nécessitant une interruption de la chaîne de production pour leur remplacement, ce qui réduit l'efficacité de production.

Soudage laser , qui utilise des lasers comme source de chaleur pour le traitement, présente les avantages d'une petite zone affectée par la chaleur, une grande résistance du soudage, un non-contact avec la pièce travaillée et une efficacité de production élevée. Elle a été largement appliquée dans le soudage de matériaux tels que l'acier inoxydable, l'alliage d'aluminium, l'alliage de nickel, entre autres. Le cuivre rouge présente une réflectivité élevée de 97 % ou plus vis-à-vis des lasers, ce qui nécessite une augmentation de la puissance laser pour compenser l'énergie laser perdue par réflexion, entraînant ainsi une importante perte d'énergie laser. En même temps, les variations de l'état de surface du cuivre rouge peuvent influencer les variations de la réflectivité du cuivre aux lasers, augmentant considérablement l'instabilité du processus de soudage. Pour améliorer la soudabilité laser du cuivre, les chercheurs ont mené de nombreuses recherches sur la surface du cuivre, telles que l'usinage laser de la surface du cuivre ou l'application d'un revêtement en graphite, afin d'augmenter le taux d'absorption laser du cuivre. Bien que cette méthode ait amélioré la soudabilité du cuivre, elle a également ajouté des étapes au processus de production et augmenté les coûts de production.

L'article utilise à la fois des lasers pulsés et des lasers à fibres continus pour réaliser des expériences d'optimisation du processus sur les pièces de pôle de batterie en cuivre violet, offrant une référence pour la production réelle.

1 Expérience de soudage

1.1 Matériaux expérimentaux

La couche supérieure du matériau expérimental est en cuivre violet, avec une épaisseur de 0,2 mm. La couche inférieure est en cuivre violet nickelé, avec une épaisseur de 0,2 mm. La composition chimique des deux couches de matériaux est présentée dans le tableau 1. Les matériaux sont découpés en longueurs et largeurs de 20 mm x 6 mm, comme indiqué à la figure 1(a). Des expériences de soudage par recouvrement sont réalisées, nécessitant une zone de soudage de 4 mm x 0,5 mm, comme indiqué à la figure 1(b). Après la soudure, un test de force de cisaillement est effectué. Le matériau de la couche inférieure est plié de 180 degrés le long de la soudure, puis un test de force de cisaillement est réalisé, comme indiqué à la figure 1(c). Le test de force de cisaillement utilise une machine d'essai universelle électronique contrôlée par micro-ordinateur, modèle WDW-200E. Les extrémités supérieure et inférieure du produit sont maintenues avec un dispositif de serrage, et la vitesse de traction est de 50 mm/s.

Tab.1 Composition chimique des matériaux d'essai (fraction massique / %)

|

Matériau |

Cu |

P |

Ni |

Le |

Zn |

S |

|

Cuivre violet |

99.96 |

0.000 7 |

0.000 2 |

0.000 8 |

0.000 9 |

0.000 9 |

|

Cuivre violet nickelé |

99.760 |

0.000 5 |

0.200 0 |

0.000 6 |

0.000 9 |

0.000 8 |

|

(A) |

(b) |

(c) |

|

(a) Matériaux de soudage Fig.1 Méthode de soudage et essai de force de cisaillement |

||

1.2 Équipements et méthodes de soudage

La expérience de soudage utilise un laser à fibres pulsé quasi-continu de 150 W et un laser à fibres continu de 1000 W produit par la société Wuhan Raycus. La puissance moyenne du laser à fibres pulsé quasi-continu est de 150 W, la puissance de crête est de 1500 W, et la largeur d'impulsion est de 0,2 mm ~ 25 ms. L'efficacité électro-optique du laser à fibres atteint plus de 30 %, ce qui permet d'obtenir une puissance de sortie laser plus élevée. De plus, le laser à fibres présente une bonne qualité de faisceau, le diamètre de la fibre laser est de 0,05 mm, la distance focale de la partie du miroir collimateur externe est de 100 mm, et la distance focale de l'objectif de focalisation est de 200 mm. Le point focal du laser est petit, et le point minimum théorique peut atteindre 0,1 mm. L'impact d'un laser à haute densité d'énergie sur la surface du matériau en cuivre peut rapidement augmenter la température du cuivre. À mesure que la température augmente, le taux d'absorption du laser par le matériau augmente également rapidement. Par conséquent, l'utilisation d'un laser à fibres pour souder des matériaux en cuivre peut, dans une certaine mesure, surmonter le problème de forte réflexion du cuivre au laser. La plateforme expérimentale de soudage est illustrée dans la figure 2 ci-dessus.

Fig.2 Plateforme expérimentale de soudage

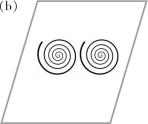

Chaque impulsion du laser à fibres en impulsions quasi-continues forme une zone de soudage, convenant au soudage par points pulsés. Le diagramme de la zone de soudage est illustré dans la Figure 3(a) ci-dessus. La puissance moyenne du laser à fibres continu de 1000 W est de 1000 W, sans puissance de crête, ce qui le rend très approprié pour le soudage continu par couture. Les zones de soudage peuvent être formées en opérant de manière spirale comme indiqué dans la Figure 3(b) ci-dessus.

|

|

|

(a) Joint de soudage par impulsions formé par un laser à fibres en impulsions quasi-continues Fig.3 Diagramme schématique des zones de soudage |

|

2 Résultats expérimentaux et analyse

2.1 Optimisation du processus de soudage par laser impulsif

Les principaux paramètres de soudage pour le soudage au laser à impulsion quasi-continue sont la puissance laser de crête, la largeur d'impulsion et le décalage de focalisation. Une expérience orthogonale à trois facteurs et trois niveaux est menée sur ces trois paramètres de processus, et les résultats de l'expérience orthogonale et du test de traction sont présentés dans le tableau 2. La puissance de crête du laser affecte principalement la profondeur de fusion du point de soudure. Lorsque la puissance de crête augmente, la profondeur de fusion augmente également. Cependant, lorsque la puissance de crête est trop élevée, le matériau a tendance à se vaporiser, provoquant des projections de matériel et laissant des pores à l'intérieur de la couture de soudage. La largeur d'impulsion affecte principalement la taille du point de soudure, avec une augmentation de la taille du point de soudure en fonction de l'augmentation de la largeur d'impulsion. Le décalage de focalisation est la distance entre le point focal du laser et la surface de la pièce. Si le point focal du laser est sous la surface de la pièce, cela est considéré comme un décalage négatif. Dans ce cas, il est facile d'obtenir une couture de soudage avec une plus grande profondeur de fusion. Étant donné que le matériau est assez fin (0,2 mm), si la profondeur de fusion est trop importante, cela peut facilement entraîner la perforation du matériau inférieur, réduisant ainsi la force de cisaillement du point de soudure. Dans le texte, un décalage positif est utilisé pour le soudage (c'est-à-dire que le point focal du laser est au-dessus de la surface de la pièce). La taille du décalage détermine la taille du faisceau lumineux ; lorsque le décalage augmente, le faisceau s'élargit, réduisant la densité de puissance agissant sur la surface du matériau, et par conséquent diminuant la profondeur de fusion lors du soudage. Lorsque la puissance de crête est de 1400 W, la puissance de crête est trop élevée, facilitant la génération de projections. Cette perte de matériau entraîne une diminution de la force de cisaillement du point de soudure. Lorsque la puissance de crête du laser est de 1200 W, la force de cisaillement du point de soudure est généralement élevée. Lorsque la puissance de crête du laser est de 1200 W, la largeur d'impulsion est de 8 ms et le décalage est de 1 mm, la force de cisaillement maximale peut atteindre 28 N.

Tableau 2 Expérience orthogonale et résultats du laser à impulsion

|

Nombre |

Puissance de crête/W |

Largeur de l'impulsion/ms |

Décalage de mise au point/mm |

Force de cisaillement/N |

| 1 | 100 | 4 |

0

|

13

|

| 2 | 100 | 6 |

1

|

15

|

| 3 | 100 | 8 | 2 |

16

|

| 4 | 1200 | 4 | 2 |

25

|

| 5 | 1200 | 6 |

0

|

23 |

| 6 | 1200 | 8 |

1

|

28 |

| 7 | 1400 | 4 | 2 | 22 |

| 8 | 1400 | 6 | 1 | 21 |

| 9 | 1400 | 8 | 0 | 20 |

2.2 Optimisation du processus de soudage par laser à fibre continue

Les principaux paramètres de processus continus soudage par Laser à Fibre sont la puissance laser moyenne, la vitesse de soudage (la vitesse à laquelle le laser parcourt la ligne en spirale) et le décalage de mise au point (comme pour le soudage par impulsions quasi-continues, un décalage positif est utilisé pour l'expérience). Les résultats des expériences orthogonales et des tests de traction avec ces trois paramètres sur trois niveaux sont présentés dans le tableau 3. La puissance moyenne du laser influence la profondeur de fusion et la zone thermiquement affectée de la couture de soudage. Lorsque la puissance augmente, la profondeur de fusion augmente également, ainsi que la zone thermiquement affectée, ce qui facilite les brûlures excessives, entraînant une diminution de la résistance à la traction. La vitesse de soudage aura un impact sur la profondeur de fusion et la zone thermiquement affectée de la couture de soudage. Lorsque la vitesse de soudage augmente, la profondeur de fusion du point de soudage diminue, ainsi que la zone thermiquement affectée. La taille du décalage de mise au point détermine la taille du point lumineux. Lorsque le décalage augmente, le point lumineux devient plus grand et la densité de puissance agissant sur la surface du matériau diminue, réduisant ainsi à la fois la profondeur de fusion du soudage et la zone thermiquement affectée. Lorsque la puissance moyenne est de 500 W, la force de cisaillement est généralement faible. Cela est dû au fait que la puissance moyenne du laser est faible, entraînant une faible profondeur de fusion du point de soudage, ce qui conduit à une faible force de cisaillement. Lorsque la puissance moyenne est de 700 W, la puissance moyenne du laser est trop élevée, ce qui entraîne une zone thermiquement affectée trop grande. Lors des tests de force de cisaillement, cela se déchire d'abord dans la zone thermiquement affectée, ce qui provoque une faible force de cisaillement du point de soudage. Lorsque la puissance moyenne du laser est de 600 W, la force de cisaillement du point de soudage est généralement plus élevée. Lorsque la puissance moyenne du laser est de 600 W, avec une vitesse de soudage de 150 mm/s et un décalage de 0 mm, la force de cisaillement atteint un maximum de 58N.

Tableau 3 Expérience orthogonale et résultats du laser à fibre

|

Nombre |

Puissance moyenne/W |

Vitesse de soudage/(mm/s) |

Décalage de mise au point/mm |

Force de cisaillement/N |

| 1 | 500 | 100 | 0 | 33 |

| 2 | 500 | 150 | 1 | 35 |

| 3 | 500 | 200 | 2 | 32 |

| 4 | 600 | 100 | 2 | 49 |

| 5 | 600 | 150 | 0 | 58 |

| 6 | 600 | 200 | 1 | 53 |

| 7 | 700 | 100 | 2 | 44 |

| 8 | 700 | 150 | 1 | 43 |

| 9 | 700 | 200 | 0 | 40 |

analyse comparative de l'apparence

Afin d'analyser la différence de traction en force de cisaillement entre le laser pulsé et le laser continu soudage par Laser à Fibre en ce qui concerne le cuivre, l'apparence du point de soudage est analysée. En observant le point de soudure au microscope électronique, lorsque la puissance de crête du laser pulsé est de 1200 W, la largeur d'impulsion est de 8 ms et le décalage focal est de 1 mm, il y a une projection partielle à la surface du point de soudure, laissant des trous sur la surface, comme le montre la figure 4(a). À l'arrière du point de soudure, on peut voir des trous évidents dans certaines parties, comme le montre la figure 4(b). Après avoir ouvert la soudure, poli, poncé et corrodé, une loupe est utilisée pour tester la section transversale de la soudure, comme le montre la figure 4(c), il y a des pores à l'intérieur de la soudure, ce qui est dû à la forte réflectivité du cuivre, nécessitant une puissance de crête élevée pour souder. Cependant, la puissance de crête élevée fait que certains éléments se vaporisent facilement, générant des pores qui réduiront la force de cisaillement du point de soudure. Lors de la soudure avec un laser à fibre continu, lorsque la puissance laser moyenne est de 600 W, la vitesse de soudage est de 150 mm/s et le décalage focal est de 0 mm, la surface du point de soudure est uniforme et cohérente, sans trous ni projections, comme le montre la figure 4(d). Il n'y a pas de trous ni de défauts évidents à l'arrière du point de soudure, comme le montre la figure 4(e). En utilisant une loupe pour tester la section transversale de la soudure réalisée par soudage au laser à fibre continue, comme le montre la figure 4(f), la soudure est exempte de pores et composée de faisceaux de joints de soudure, ce qui est dû à l'utilisation d'une certaine puissance laser pour effectuer un soudage en spirale lors du soudage continu au laser. Une puissance laser plus faible est utilisée, et grâce à l'accumulation de chaleur, les matériaux supérieurs et inférieurs sont fondus. La cohérence de la soudure est bonne, sans formation de pores ni d'autres défauts, ce qui entraîne une force de cisaillement supérieure par rapport au mode impulsionnel. soudage laser .

|

(A) |

(b) |

(c) |

|

(b) |

(e) |

(f) |

|

(a) Surface de soudage au laser impulsé Fig.4 Apparence des taches |

||

Les lasers impulsés et les lasers à fibres continus sont utilisés séparément pour souder les connecteurs de batteries de téléphone, puis un test de résistance est effectué. Après le soudage au laser impulsionnel, la résistivité mesurée est de 0,120 Ω·mm2/m, supérieure à la résistivité originale du cuivre qui est de 0,018 Ω·mm2/m. Cela est dû à l'augmentation de la résistivité causée par la présence de pores à l'intérieur du point de soudage. Après le soudage au laser à fibre continue, la résistivité mesurée est de 0,0220 Ω·mm2/m, proche de la résistivité du matériau de base, le cuivre, satisfaisant ainsi aux exigences de production pratique.

3 Conclusion

Un laser à fibres à impulsion quasi-continue de 150 W et un laser à fibres continu de 1000 W sont utilisés séparément pour des expériences de soudage sur le cuivre, afin de réaliser des expériences d'optimisation du processus. Lorsque la puissance de crête du laser à impulsions est de 1200 W, la largeur de l'impulsion est de 8 ms et le décalage de mise au point est de 1 mm, la force de cisaillement maximale atteinte est de 28 N. Lorsque la puissance moyenne du laser à fibres continu est de 600 W, la vitesse de soudage est de 150 mm/s et le décalage de mise au point est de 0 mm, la force de cisaillement maximale atteinte est de 58 N.

Une analyse de l'apparence du point de soudure et de sa section montre que le point de soudure du laser à impulsions présente des projections à la surface et des porosités à l'intérieur de la couture de soudage. Le point de soudure du laser à fibres continu a une surface homogène et uniforme, sans pores à l'intérieur du point, ce qui améliore la force de cisaillement du point de soudure. Cela fournit une référence précieuse pour le choix de la source lumineuse laser requise dans la production pratique.