- Page D'accueil

- Produits

- À Propos De Nous

- Vidéos

- Application

- Nouvelles

- Centre d'aide

- Contactez-nous

0 Préface Le alliage de titane TC4 est un alliage typique à deux phases de type α+β, caractérisé par une faible densité, une haute résistance spécifique et une excellente résistance à la corrosion. Ses performances globales supérieures en font un matériau largement utilisé dans divers domaines...

Nous contacter

0 Préface

L'alliage de titane TC4 est un alliage à deux phases typique de type α+β, caractérisé par une faible densité, une haute résistance spécifique et une excellente résistance à la corrosion. Ses performances globales supérieures en font un matériau largement utilisé dans divers domaines tels que l'aérospatial, le génie maritime, l'industrie pétrochimique et les équipements militaires. Le point de fusion de l'alliage de titane est élevé, sa conductivité thermique est faible, son module d'élasticité est bas, et son activité à haute température est importante. Le traitement par soudage peut facilement entraîner une diminution de la ductilité de l'assemblage, une fragilisation de l'assemblage, etc., affectant gravement les performances en service de l'assemblage en alliage de titane.

Actuellement, la soudure des alliages de titane utilise principalement des méthodes telles que la soudure à l'arc tungstène inertisé, la soudure à l'arc tungstène au gaz, la soudure par faisceau d'électrons, et soudage laser le soudage à l'arc TIG (Tungsten Inert Gas) et le soudage à l'arc à électrode en tungstène sont simples à utiliser, peu coûteux et flexibles. Cependant, ils présentent une faible densité de source de chaleur et une vitesse de soudage lente, ce qui entraîne des problèmes tels qu'une grande apport thermique, une déformation sévère et une faible efficacité de soudage. Bien que le soudage par faisceau d'électrons puisse éviter le problème d'embrittement des joints en étant effectué dans un environnement sous vide, offrant ainsi une meilleure qualité des joints soudés, son application généralisée est limitée en raison des contraintes liées à la taille des pièces à souder. Le soudage laser dispose d'une énergie concentrée et d'une zone thermiquement affectée étroite, et n'est pas limité par la taille des composants. Cependant, la tolérance du joint de soudure aux écarts et à la forme de l'encombrement est faible, ce qui impose des exigences de précision élevées pour les dispositifs de maintien et les outillages.

Par conséquent, cet article étudie systématiquement la microstructure, la distribution de dureté, les propriétés de traction et les propriétés de corrosion électrochimique de l'assemblage soudé hybride laser-MIG en alliage de titane TC4 d'une épaisseur de 3 mm. Cela fournit des références et des enseignements pour l'application de la technologie de soudage hybride laser-MIG dans la fabrication de soudures en alliage de titane.

1 Matériaux et méthodes d'essai

1.1 Matériaux d'essai

L'expérience a utilisé des plaques en alliage de titane TC4 d'une épaisseur de 4 mm, traitées avec une rainure en I, sans laisser d'interstice dans la soudure. Le matériau de remplissage utilisé était un fil de soudage en alliage de titane TC4 de 1,2 mm. La composition chimique du matériau de base expérimental et du matériau de remplissage est présentée dans le tableau 1. Avant le soudage , le film d'oxyde à la surface du matériau en alliage de titane a été enlevé par polissage mécanique, puis les taches d'huile à la surface de l'alliage de titane ont été retirées en essuyant avec de l'acétonne.

Tableau 1 Composition chimique du matériau de base et du fil de remplissage ( wt .%)

|

Matériau |

Ti |

AL |

V. Le groupe |

Le |

N |

C |

O |

H |

Autres |

|

matériau de base |

matrice |

6.09 |

4.05 |

0.115 |

0.002 |

0.001 |

0.102 |

0.002 |

<0.30 |

|

Fil de soudage |

matrice |

6.24 |

4.07 |

0.048 |

0.011 |

0.006 |

0.085 |

0.0012 |

<0.40 |

1.2 Méthode de soudage

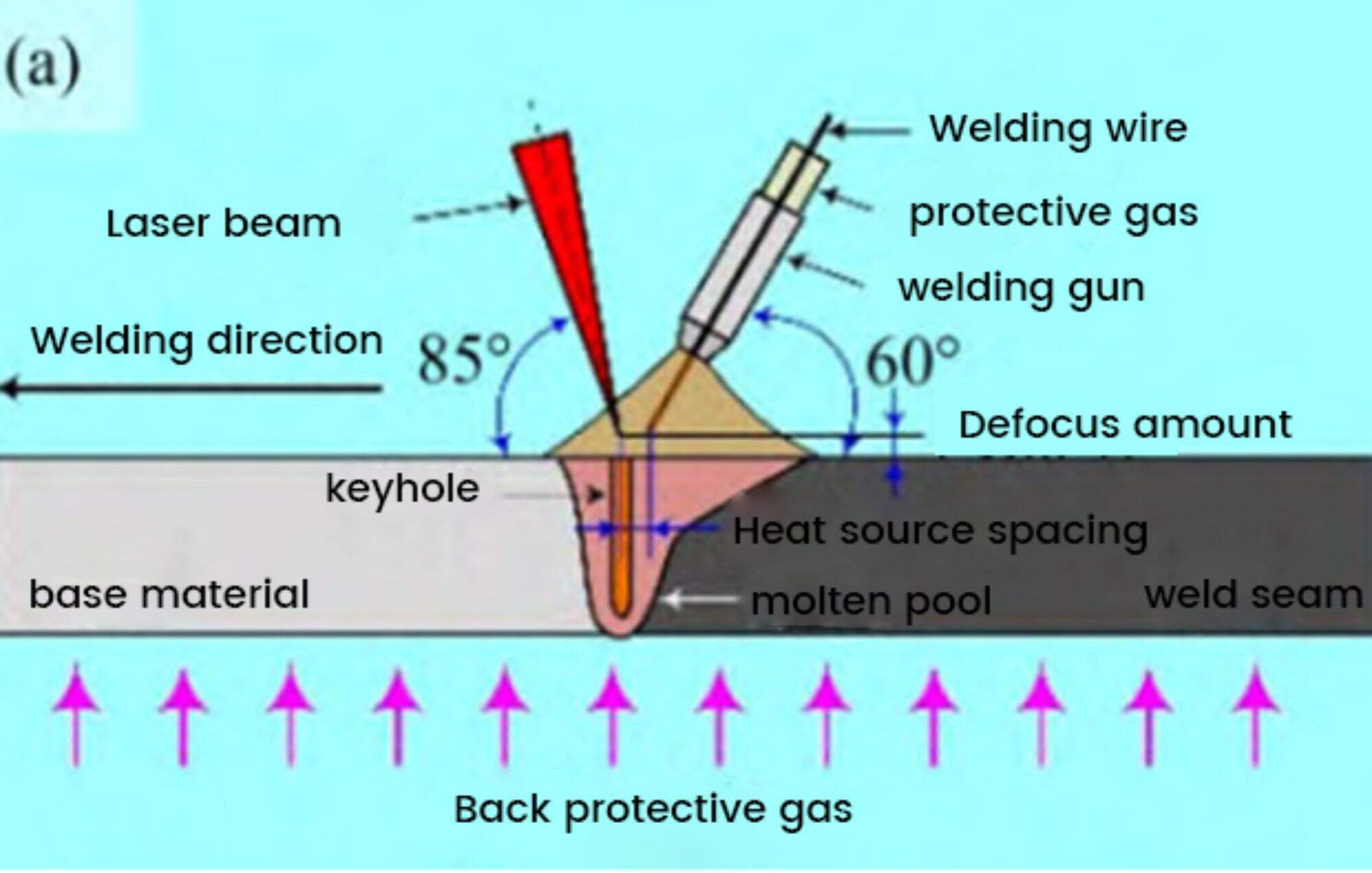

L'expérience a utilisé un laser à disque TRUMPF TruDisk 16003, avec une longueur d'onde de 1,06 μm ; l'alimentation en courant pour le soudage par arc a utilisé un FRONIUS TPS 5000 machine à souder . Le procédé de soudage a utilisé une méthode de couplage des sources de chaleur avec le laser devant et l'arc derrière. L'angle entre le laser et la plaque d'essai était de 85°, et l'angle entre le pistolet de soudage et la plaque d'essai était de 60°. La distance entre les sources de chaleur était de 3 mm. Pour éviter l'oxydation de la surface de soudage, à la fois l'arrière et l'avant de la soudure sont protégés avec du gaz argon de haute pureté. Le débit du gaz protecteur sur l'avant de la soudure est de 50 L/min, et sur l'arrière de la soudure est de 20 L/min. Le schéma du soudage composite laser-arc et de l'appareil de gaz protecteur est montré à la figure 1. Les paramètres optimaux du procédé de soudage sont présentés dans le tableau 2.

(a) Appareils et méthodes de soudage

(b) Appareil de gaz protecteur

Fig. 1 Appareil de gaz protecteur et schéma du soudage hybride laser-MIG

|

Vitesse de soudage/(m·min-1) |

Puissance du laser/kW |

Courant de soudage/A |

Diamètre du point/mm |

Décalage de focalisation/mm |

|

2.5 |

4.0 |

127 |

0.6 |

+2 |

Tableau 2 Paramètres optimisés pour le procédé de soudage hybride laser-MIG

1.3 Méthodes d'essai

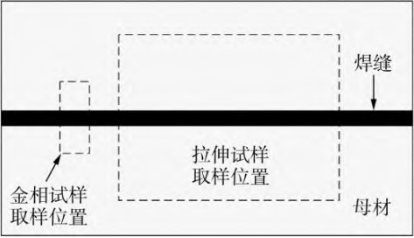

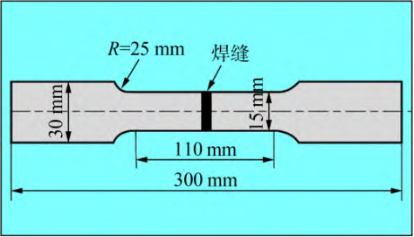

Utilisation du microscope vidéo 3D KEYENCE VHX-1000E pour observer la morphologie macroscopique et la structure microscopique de la zone soudée ; La distribution de dureté de la zone soudée est mesurée par le testeur de dureté micro FM-700 avec une charge de chargement de 200 gf et un temps de maintien de 15 secondes. Les propriétés de traction de la zone soudée ont été testées avec la machine universelle de test électronique WDW-300E, avec une vitesse de chargement en traction de 2 mm/min. En utilisant une station électrochimique, les courbes de polarisation des matériaux de base et des zones soudées sont testées avec un électrode au calomel et un électrode en platine comme électrodes de référence et auxiliaires ; Utilisation du microscope électronique à balayage ZEISS SUPRA55 pour observer la morphologie microscopique de la fracture de l'échantillon de traction. Les positions métallographiques et de coupe de l'échantillon de traction ainsi que les dimensions de l'échantillon de traction sont illustrées dans la figure 2.

(a) Positions d'échantillonnage des spécimens métallographiques et de traction

(b) Dimensions de l'échantillon de traction

Fig. 2 Diagrammes schématiques des positions d'échantillonnage et de la taille de l'échantillon de traction

2 Résultats des tests et analyse

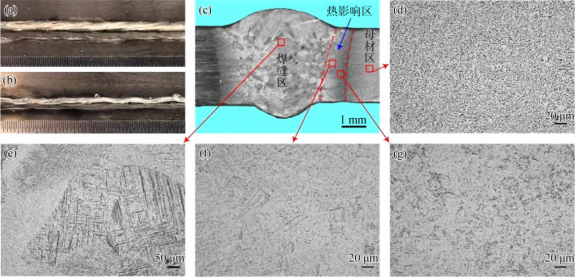

2.1 Macromorphologie et microstructure des joints soudés

La morphologie macroscopique et les caractéristiques de la structure microscopique de l'assemblage soudé hybride laser-MIG de l'alliage de titane TC4 sont présentées à la figure 3. Les résultats des tests montrent que l'avant et l'arrière de la soudure présentent une bonne qualité, sans défauts de soudage évidents. La surface de la soudure apparaît argentée, comme le montrent les figures 3a et 3b ; la section transversale de la soudure ne présente pas de défauts évidents tels que des porosités, des zones non fondues ou des sous-coupe, comme le montre la figure 3c. La structure microscopique du matériau de base de l'alliage de titane TC4 est composée de phase α équiaxe + phase β ; la phase β est répartie uniformément autour des frontières de grains de la phase α, comme le montre la figure 3d. La microstructure au centre de la soudure est principalement constituée de cristaux colonnaires de grande taille en phase β. Les frontières des cristaux colonnaires sont intactes et claires, et à l'intérieur des frontières de grains se trouvent des structures fines en forme de panier d'α' martensite entrelacées, comme le montre la figure 3e.

(a) Formation du côté avant de la soudure; (b) Formation du côté arrière de la soudure; (c) Formation de la section transversale de la soudure; (d) Structure du métal de base;

(e) Structure du centre de la soudure; (f) Structure de la zone à grains grossiers de la zone thermiquement affectée; (g) Microstructure de la zone à grains fins dans la zone thermiquement affectée

Fig. 3 Aspects soudés et caractéristiques de la microstructure de l'assemblage hybride laser-MIG soudé de l'alliage de titane TC4

Cela est principalement dû au fait que, pendant le processus de soudage, lorsque le métal de la soudure est chauffé au-dessus de la température du point de transition de phase, il refroidit rapidement. Les éléments alliages n'ont pas le temps de se diffuser, ce qui entraîne la transformation de la phase β à haute température en phase α sans un temps suffisant pour diffusion, conduisant ainsi à une transformation non diffusive, c'est-à-dire à la formation de l'α' martensite induite par cisaillement. La zone affectée par la chaleur comprend deux zones : la zone à grains grossiers et la zone à grains fins. La zone à grains grossiers est proche de la ligne de fusion, tandis que la zone à grains fins est proche du matériau de base. La microstructure de la zone affectée par la chaleur se compose principalement de phase α équiaxe + phase β + α' martensite. La distribution de ces phases n'est pas uniforme, avec des grains plus gros dans la zone à grains grossiers près de la ligne de fusion, où les aiguilles de martensite α' sont relativement plus nombreuses et plus denses, tandis que les grains dans la zone à grains fins près du matériau de base sont plus petits et les aiguilles de martensite α' sont relativement moins présentes, comme le montrent les figures 3f et 3g. Cela est principalement dû au fait que la zone affectée par la chaleur, située loin de la ligne de fusion, est moins influencée par la source de chaleur, présente une vitesse de refroidissement relativement plus lente et moins de transformations de la phase β en martensite. De plus, il y a un temps de séjour plus court à haute température, réduisant ainsi à la fois la propension et la cinétique de croissance des grains.

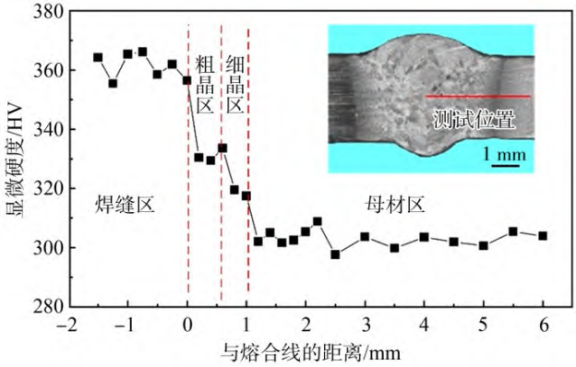

2.2 Distribution de dureté

La distribution de microdureté de l'assemblage soudé composite laser-MIG de l'alliage de titane TC4 est présentée à la figure 4. Les résultats des tests montrent que la valeur de dureté dans la zone de soudure est la plus élevée, suivie par la zone thermiquement affectée, avec la zone du matériau de base ayant la plus faible valeur de dureté. Il a également été constaté que la dureté de la zone à gros grains dans la zone affectée par la chaleur est supérieure à celle de la zone à petits grains. Cela est dû à une transformation martensitique qui se produit dans la zone de soudure, entraînant la formation de structures martensitiques importantes. Les nombreuses dislocations à l'intérieur de la martensite jouent un rôle d'endurcissement. En outre, une transformation martensitique partielle se produit dans la zone affectée par la chaleur, et la quantité de martensite proche du côté de la ligne de fusion est supérieure à celle du côté du matériau de base.

Fig. 4 Distribution de microdureté de l'assemblage soudé hybride laser-MIG de l'alliage de titane TC4

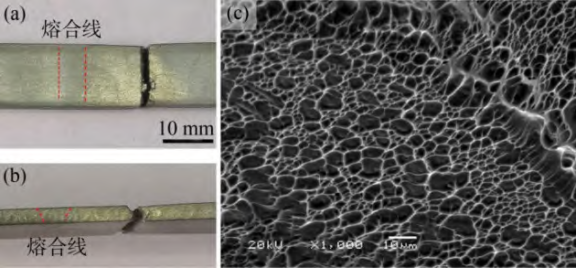

2.3 Propriétés de traction

Les résultats du test de traction de l'assemblage soudé composite laser-MIG de l'alliage de titane TC4 sont présentés dans le tableau 3. Les résultats montrent que la résistance moyenne à la traction de l'assemblage hybride soudé laser-MIG de l'alliage de titane TC4 est de 1069 MPa, avec une déformation plastique moyenne après rupture de 5,3 %, et que tous les échantillons se sont rompus dans la zone du matériau de base proche de la zone thermiquement affectée. En comparaison avec le matériau de base, la résistance à la traction de l'assemblage soudé est supérieure à celle du matériau de base, mais son allongement à la rupture est significativement inférieur à celui du matériau de base. La caractéristique microscopique de la fracture de l'échantillon de traction est illustrée à la figure 5. L'échantillon de traction s'est rompu au niveau du matériau de base, ce qui est lié à la valeur de dureté la plus faible dans cette région. Le trajet de fracture forme environ 45° par rapport à la direction de traction. La morphologie de la fracture est principalement composée de fossettes, mais la taille et la profondeur des fossettes sont relativement petites, indiquant que la fracture présente principalement des caractéristiques de rupture plastique.

|

nombre |

Résistance à la traction/MPa |

Allongement après rupture/% |

emplacement de la fracture |

||

|

valeur unique |

valeur moyenne |

valeur unique |

valeur moyenne | ||

|

matériau de base |

950 |

12.5 |

—— | ||

|

T-41# |

1 043 |

1 069 |

5.1 |

5.3 |

Zone du matériau de base |

|

T-42# |

1 095 |

5.4 |

Zone du matériau de base |

||

(a) Localisation de la fracture ; (b) Trajet de la fracture ; (c) Morphologie de la fracture

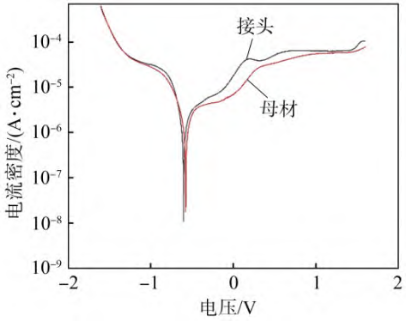

2.4 Résistance à la corrosion

Les courbes de polarisation du matériau de base en alliage de titane TC4 et de ses joints de soudure dans un milieu corrosif de solution de NaCl à 3,5 % sont présentées à la figure 6, et les paramètres de la courbe de polarisation sont indiqués dans le tableau 4. D'après la figure 6 et le tableau 4, on peut observer que tant le matériau de base en alliage de titane TC4 que ses joints soudés présentent un phénomène de passivation. La caractéristique de la zone de passivation est que, lorsque la tension augmente, la formation d'un film de passivation entraîne une inhibition de la densité de courant. Plus le potentiel de corrosion est bas, plus il est facile de devenir passif.

Fig. 6 Courbes de polarisation de l'alliage de titane TC4 et de son joint soudé hybride laser-MIG

|

Emplacement |

Potentiel de corrosion/V |

Densité de courant de corrosion/(A·cm-2) |

Tension de circuit ouvert/V |

|

matériau de base |

-0.591 |

0.108 |

-0.386 |

|

Joint soudé |

-0.585 |

0.342 |

-0.229 |

Tableau 4 Potentiel de corrosion et densité de courant de corrosion de l'alliage de titane TC4 et de son joint hybride soudé au laser-MIG

En comparant le potentiel de corrosion du matériau de base en alliage de titane TC4, il a été constaté qu'il est plus élevé que celui du joint de soudage. Cela indique que le joint de soudage a plus tendance à subir une passivation. Cela démontre également que la résistance à la corrosion du joint de soudage est supérieure à celle du matériau de base. Cela est principalement dû à la présence de martensite α' aciculaire dans la structure de soudage et à la formation d'un film d'oxyde à la surface de la couture de soudage.

3 Conclusion

(1)La formation de soudure obtenue par le collage laser-MIG du alliage de titane TC4 est de haute qualité, sans défauts de soudage évidents. Le centre de la soudure se compose principalement de cristaux colonnaires de phase β grossière et de martensite α′ intra-granulaire, tandis que la zone thermiquement affectée comprend principalement des grains équiaxes de phase α + phase β + martensite α′. Par rapport à la zone à grains fins proche du matériau de base, la zone à grains gros près de la ligne de fusion présente des grains plus grands, et la martensite α′ en aiguilles y est relativement plus abondante et dense.

(2)La dureté est la plus élevée dans la zone de la soudure de l'assemblage soudé, moindre dans la zone thermiquement affectée, et la plus faible dans la zone du matériau de base. De plus, la dureté de la zone à grains gros dans la zone thermiquement affectée est supérieure à celle de la zone à grains fins.

(3) La résistance moyenne à la traction de l'assemblage soudé est de 1069 MPa, et l'allongement moyen après rupture est de 5,3 %. Tous les échantillons se sont rompus dans la zone du matériau de base proche de la zone thermiquement affectée, et la fracture a montré des caractéristiques d'une rupture ductile.

(4) La résistance à la corrosion de l'assemblage soudé est légèrement supérieure à celle du matériau de base, principalement en raison de la formation de martensite aciculaire α′ dans la soudure et de la formation d'un film d'oxyde à la surface de la soudure.