- Page d'accueil

- Produits

- À Propos de Nous

- Vidéos

- Application

- Actualités

- Centre d'aide

- Contactez-nous

0 Préface : Le cuivre rouge possède une bonne ductilité, une conductivité thermique et électrique élevée, et est largement utilisé dans l'aérospatial, l'ingénierie maritime, les câbles électriques et les composants électroniques. Les méthodes traditionnelles de soudage du cuivre rouge comme celles utilisant le tungstène...

Contactez-nous

0 Préface

Le cuivre rouge possède une bonne ductilité, une conductivité thermique élevée et une conductivité électrique importante, et est largement utilisé dans l'aérospatial, l'ingénierie maritime, les câbles électriques et les composants électroniques. Les méthodes traditionnelles de soudage du cuivre rouge, telles que la soudure à l'arc tungstène en milieu inerte, présentent une forte apport thermique, une grande déformation après soudage et des joints de soudage peu esthétiques, ce qui ne répond plus aux exigences de la production moderne.

Le soudage au laser a une apport thermique global moindre, ce qui peut considérablement améliorer les problèmes de grande déformation après soudage et d'apparence médiocre. La technologie de soudage au laser a connu un développement rapide ces dernières années. En raison du faible taux d'absorption des lasers à longueur d'onde infrarouge proche sur la surface en cuivre, généralement d'environ 4 % seulement, la plupart de l'énergie laser est réfléchie. Il faut une forte entrée d'énergie pour souder du cuivre, ce qui peut entraîner une stabilité de soudage insuffisante ; pendant la fusion du cuivre rouge, des pores se forment facilement dans la zone de soudure, ce qui affecte les propriétés mécaniques de l'assemblage soudé ; lors du soudage du cuivre rouge, l'apport important de chaleur provoque une augmentation drastique de la taille des grains, ce qui nuit également aux performances de l'assemblage soudé.

La nouvelle technologie de soudage composite à semi-conducteurs et à fibres lasers est utilisée dans l'expérience pour souder le cuivre rouge. L'influence des paramètres de procédé sur la formation de la jointure de soudage est analysée afin de fournir des références techniques pour la production réelle.

1 Expérience de soudage

1.1 Matériaux à souder et équipement de soudage

Le matériau expérimental est du cuivre rouge, avec une épaisseur de 1,0 mm, longueur × largeur de 100 mm × 50 mm. La méthode de soudage est l'assemblage par collage. Le matériau à souder est maintenu avec un dispositif fabriqué maison pour réduire les déformations pendant le soudage .

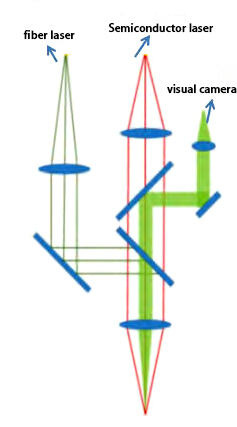

Un laser composite composé d'un laser à semi-conducteur et d'un laser à fibre est utilisé pour souder le cuivre rouge. La longueur d'onde du laser à semi-conducteur est de 976 nm, la puissance maximale est de 1000 W, et le diamètre du cœur de la fibre est de 400 microns. Le laser à fibre a une longueur d'onde de 1070 nm, une puissance laser maximale de 1000 W, et un diamètre de cœur de fibre de 50 microns. Les deux types de lasers sont combinés via une tête de soudage, avec une lentille de collimation de la tête de soudage ayant une longueur focale de 100 mm et une lentille de focalisation ayant une longueur focale de 200 mm ; le trajet optique est illustré à la figure 1(a). Le diamètre du point du laser à semi-conducteur après avoir passé par la tête de soudage au point focal du laser est d'environ 0,8 mm. En raison de la grande taille du point, il peut fournir un chauffage auxiliaire autour de la couture de soudage. Le diamètre du point du laser à fibre au point focal est d'environ 0,1 mm, et la densité de puissance est faible (densité de puissance = puissance laser / surface du point ; plus le diamètre du point est petit, plus la densité de puissance est grande). Cela peut générer des températures plus élevées, permettant ainsi la soudure des matériaux en cuivre. Toutes les expériences mentionnées dans le texte ont été réalisées aux points focaux des lasers à semi-conducteurs et à fibres pour la soudure. La plateforme expérimentale de soudage composite au laser est présentée à la figure 1(b). Elle se compose principalement d'un laser à semi-conducteur, d'un laser à fibre, d'une tête de soudage, d'un ordinateur de contrôle industriel et d'un module X/Y. Dans ce dispositif, la tête de soudage, pilotée par le module X/Y, réalise une soudure de trajectoire pour former une couture de soudage. La puissance du laser à semi-conducteur et du laser à fibre peut être réglée séparément.

(a) Diagramme schématique du chemin optique de soudage hybride |

(b) Équipement expérimental |

|

Figure 1 Équipement de soudage laser |

|

1.2 Équipement d'inspection de soudure

La microstructure de la soudure a été testée et analysée à l'aide d'un microscope métallurgique, modèle WYJ-4XBD. Cela a été fait pour analyser les effets de différents paramètres de processus sur la microstructure de la soudure. La résistance à la traction de la soudure a été testée à l'aide d'une machine électronique de traction, modèle FR-103C. L'équipement est présenté à la figure 2(b). La résistance à la traction P de la soudure est obtenue en divisant la force de traction F par la surface S de la soudure. La résistance à la traction est testée 3 fois pour chaque paramètre de processus, et la résistance à la traction moyenne obtenue correspond à la résistance à la traction de la soudure associée à ce paramètre de processus. La vitesse de traction de la machine est fixée à 1 mm/s. La microdureté de l'assemblage de la soudure est testée avec un testers de microdureté, modèle HV-1000. La charge expérimentale est de 50g, et le temps de chargement est de 10s.

|

(a) Instrument de test de résistance à la traction de la soudure |

(b) Équipement de test de microstructure de la soudure |

(c) Testeur de microdureté de la soudure |

|

Figure 2 Équipement de test de soudage |

||

2 Procédé expérimental et analyse des résultats

2.1 Effet du laser à semi-conducteur sur l'apparence et la résistance des soudures

Après de nombreuses expériences préliminaires, lors de l'utilisation d'un seul laser à fibre pour le soudage (avec la puissance du laser à semi-conducteur fixée à 0W), si la puissance du laser à fibre est de 900W et la vitesse de soudage de 30mm/s, la couture de soudage pénétrera juste, mais elle est sujette à la formation de pores à l'intérieur de la couture de soudage. Comme le montre la Figure 3(a), dans des tentatives continues d'optimiser les paramètres de processus tels que la vitesse de soudage et la puissance du laser pour soudage par Laser à Fibre , il y a encore des pores à l'intérieur de la soudure. Cela est dû au fait que, pendant le processus de fusion du cuivre rouge, le laser à fibre apporte une grande quantité de chaleur au cuivre et atteint une température élevée, ce qui augmente considérablement la solubilité de l'hydrogène de l'air dans le bain de fusion. En même temps, en raison de la bonne conductivité thermique du cuivre rouge, la vitesse de refroidissement du bain de fusion est très rapide. La solidification rapide du bain de fusion empêche l'hydrogène dissous dans le bain de fusion de se dissiper à temps par la soudure, entraînant un hydrogène résiduel à l'intérieur de la soudure et la formation de pores dans la jointure. Ces pores internes dans la soudure affecteront négativement les propriétés mécaniques de l'assemblage soudé.

L'article utilise une méthode de soudage composite combinant un laser à semi-conducteur et un laser à fibre. La puissance du laser à fibre est maintenue constante à 900W et la vitesse de soudage à 30mm/s. La puissance du laser à semi-conducteur est fixée respectivement à 600W, 800W et 1000W pour analyser son effet sur la couture de soudage. Lorsque la puissance du laser à semi-conducteur est de 600W, la couture de soudage présentée dans la figure 3(b) contient des pores à l'intérieur. Lorsque la puissance du laser à semi-conducteur est de 800W, comme le montre la figure 3(c), il n'y a pas de pores dans la couture de soudage. Cela est dû au fait que le laser à semi-conducteur a un diamètre de tache de 0,8 mm au point focal, couvrant une plus grande zone de chauffe. Le laser à semi-conducteur fournit un chauffage auxiliaire autour de la couture de soudage, réduisant ainsi le taux de refroidissement de la piscine fondue. Cela permet au hydrogène dissous dans la piscine fondue d'avoir suffisamment de temps pour s'évaporer de la couture de soudage, ne laissant aucun pore résiduel. Lorsque la puissance du laser à semi-conducteur est augmentée à 1000W, l'apparence de la couture de soudage est celle montrée dans la figure 3(d), avec des pores plus grands à l'intérieur. Cela pourrait être dû à la puissance excessive du laser à semi-conducteur, entraînant une apport calorifique global plus important. Cela provoque l'ablation des éléments à faible point de fusion dans le cuivre et laisse des cavités dans la couture de soudage.

|

(a) La puissance du laser semi-conducteur est de 0W |

(b) La puissance du laser semi-conducteur est de 600W |

|

(c) La puissance du laser semi-conducteur est de 800W |

(d) La puissance du laser semi-conducteur est de 1000W |

|

Figure 3 Vue en coupe de la soudure |

|

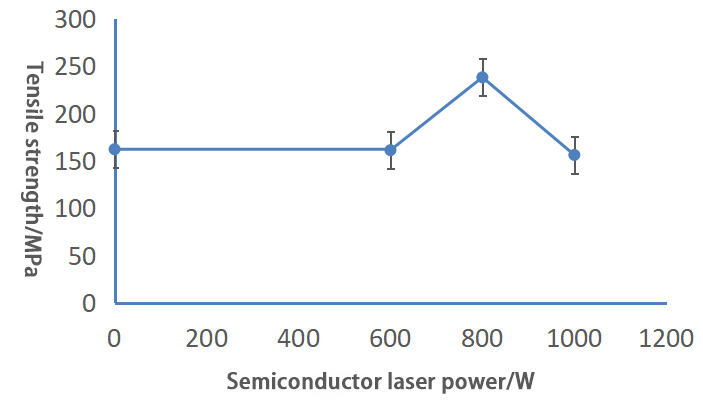

La résistance à la traction de la soudure est testée à l'aide d'une machine d'essai à traction. Lorsque les paramètres de la puissance du laser à fibres sont fixés à 900W, la vitesse de soudage à 30 mm/s et le décalage focal à 0 mm sont maintenus constants, une analyse de l'impact de la puissance du laser semi-conducteur sur la résistance à la traction de la soudure est réalisée, avec des résultats présentés dans la Figure 4. Lorsque la puissance du laser semi-conducteur est réglée à 0W et 600W, il n'y a pas de changement significatif de la résistance à la traction de la soudure. Cela est dû au fait qu'une puissance de 600W n'a pas d'impact significatif sur la morphologie de la soudure. De manière similaire à lorsque la puissance est à 0W, des pores se forment à l'intérieur de la soudure, entraînant une résistance à la traction comprise entre 160~161 MPa. Lorsque la puissance du laser semi-conducteur est réglée à 800W, la résistance à la traction de la soudure atteint son maximum à 238 MPa, soit 80 % de la résistance à la traction du matériau de base en cuivre (qui est de 292 MPa). Cela représente une augmentation d'environ 50 % de la résistance à la traction par rapport à lorsque la puissance du laser semi-conducteur est réglée à 0W et 600W. Lorsque la puissance du laser semi-conducteur est réglée à 1000W, la résistance à la traction de la soudure diminue drastiquement. Cela est dû au fait que la puissance du laser semi-conducteur est trop élevée, entraînant l'ablation des éléments à faible point de fusion, réduisant considérablement la résistance à la traction de la soudure.

Figure 4 Résistance à la traction des joints soudés sous différentes puissances de laser semi-conducteur

2.2 Effet du laser semi-conducteur sur la microstructure de la soudure

Avec une puissance de 900 W, le soudeur laser à fibres fonctionne à une vitesse de 30 mm/s, avec un décalage de focalisation de 0 mm. Les images métallographiques des zones de fusion aux différentes puissances du laser semi-conducteur sont présentées dans la Figure 5. Lorsque la puissance du laser semi-conducteur est réglée à 0 W, la microstructure de la zone de fusion est une structure cristalline cellulaire allongée, comme le montre la Figure 5(a). Lorsque la puissance du laser semi-conducteur est réglée à 600 W et 800 W, les microstructures des zones de fusion sont respectivement illustrées dans la Figure 5(b) et la Figure 5(c). Avec l'augmentation de la puissance du laser semi-conducteur, la structure cristalline cellulaire devient progressivement plus grossière. Cela est dû au fait que le gradient de température dans la zone de fusion est relativement important, les grains se développent dans la direction de la conduction thermique, formant ainsi des structures cristallines cellulaires fines. Lorsque la puissance du laser semi-conducteur est réglée à 1000 W, la microstructure de la zone de fusion, comme le montre la Figure 5(d), se transforme en une structure α-Cu beaucoup plus grossière. Ceci est dû au taux de refroidissement extrêmement lent, entraînant la formation de gros grains α-Cu.

|

(a) La puissance du laser semi-conducteur est de 0W |

(b) La puissance du laser semi-conducteur est de 600W |

|

(c) La puissance du laser semi-conducteur est de 800W |

(d) La puissance du laser semi-conducteur est de 1000W |

|

Figure 5 Microstructure de la zone de fusion sous différentes puissances de laser semi-conducteur |

|

Avec une puissance de 900 W, le soudeur au laser à fibres fonctionne à une vitesse de 30 mm/s, avec un décalage de focalisation de 0 mm. Les images métallographiques des microstructures des zones thermiquement affectées à différentes puissances du laser semi-conducteur sont présentées dans la figure 6. La structure des zones thermiquement affectées est entièrement recuite en α-Cu. Lorsque la puissance du laser semi-conducteur est réglée à 0 W et 600 W, la taille des grains dans la zone thermiquement affectée ne varie pas significativement, comme le montrent la figure 6(a) et la figure 6(b). Cela est dû à la puissance relativement faible du laser semi-conducteur, qui n'a pas d'effet notable sur la microstructure de la soudure. Lorsque la puissance du laser semi-conducteur est réglée à 800 W, les grains dans la zone thermiquement affectée s'agrandissent notablement, comme le montre la figure 6(c). Lorsque la puissance est augmentée à 1000 W, la taille moyenne des grains continue d'augmenter, comme illustré dans la figure 6(d), car lorsque la puissance du laser semi-conducteur augmente, la vitesse de refroidissement de la piscine fondue diminue. Cela entraîne une prolongation du temps de remelting et de recristallisation de la piscine fondue. La quantité de chaleur et le temps transmis à la zone thermiquement affectée augmentent, prolongeant ainsi le temps de croissance des grains dans cette zone, ce qui entraîne une augmentation de la taille des grains dans la zone thermiquement affectée.

|

(a) La puissance du laser semi-conducteur est de 0W |

(b) La puissance du laser semi-conducteur est de 600W |

|

(c) La puissance du laser semi-conducteur est de 800W |

(d) La puissance du laser semi-conducteur est de 1000W |

|

Figure 6 Microstructure de la zone affectée par la chaleur sous différentes puissances de laser semi-conducteur |

|

Avec une puissance de 900 W, une vitesse de soudage de 30 mm/s et un décalage de focalisation de 0 mm pour le laser à fibre, la microstructure métallurgique dans la zone centrale de la soudure sous différentes puissances du laser semi-conducteur est montrée comme dans la Figure 7. Lorsque la puissance du laser semi-conducteur est fixée respectivement à 0 W, 600 W et 800 W, la micrographie métallurgique de la structure au centre de la soudure est illustrée dans les Figures 7(a), 7(b) et 7(c), toutes présentent des structures de grains équiaxes. À mesure que la puissance du laser semi-conducteur augmente, la quantité de structures de grains équiaxes augmente progressivement. Cela est dû à l'augmentation de la température globale au centre de la soudure, offrant un temps suffisant pour le développement des structures de grains équiaxes. Lorsque la puissance du laser semi-conducteur est augmentée à 1000 W, la structure au centre de la soudure se transforme en grands grains α-Cu, comme indiqué dans la Figure 7(b). Ceci est dû à la diminution du gradient de température au centre de la soudure, ce qui ralentit considérablement le taux de refroidissement de la soudure, favorisant ainsi la formation de grands grains α-Cu.

|

(a) La puissance du laser semi-conducteur est de 0W |

(b) La puissance du laser semi-conducteur est de 600W |

|

(c) La puissance du laser semi-conducteur est de 800W |

(d) La puissance du laser semi-conducteur est de 1000W |

|

Figure 7 Microstructure de la zone centrale de la soudure sous différentes puissances de laser semi-conducteur |

|

2.3 Effet du laser semi-conducteur sur les propriétés mécaniques des soudures

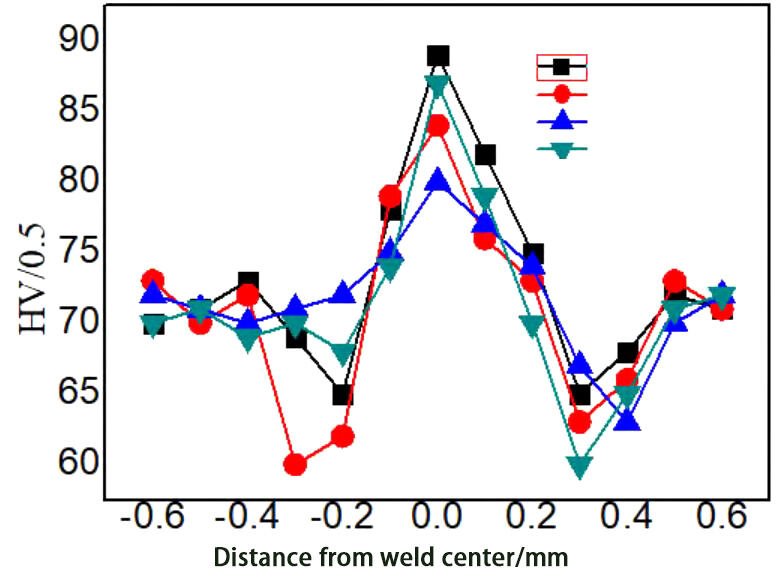

Avec une puissance du laser à fibres fixée à 900 W, une vitesse de soudage de 30 mm/s et un décalage de mise au point de 0 mm, la microdureté sous différentes puissances du laser semi-conducteur est présentée dans la figure 8. Lorsque la puissance du laser semi-conducteur augmente, la dureté maximale du joint de soudage diminue progressivement. Cela est dû au fait que l'augmentation de la puissance du laser semi-conducteur prolonge le temps de refroidissement et de solidification de la piscine de fusion, permettant aux grains de croître pleinement. La taille de grain plus grande entraîne une réduction de la valeur de microdureté du matériau. La tendance de la zone de soudage vers le matériau de base montre une diminution initiale suivie d'une augmentation, avec la dureté microscopique maximale observée dans la zone centrale du joint de soudage. Cela est dû à la présence de très petits grains dans cette zone, car le raffinement des grains entraîne une augmentation de la dureté. La valeur minimale de microdureté se produit dans la zone thermiquement affectée. Cela est dû au fait que la zone thermiquement affectée est dans la direction de conduction de la chaleur ; le faible gradient de température conduit à des grains relativement plus grands, ce qui réduit la microdureté.

Répartition de la microdureté en figure 8 des joints soudés sous différentes puissances de laser semi-conducteur

3 Conclusion

Comparé à la méthode traditionnelle soudage laser , le préchauffage ou le traitement de surface du cuivre n'est pas nécessaire. En utilisant des lasers composites à fibre et semi-conducteur, le cuivre peut être soudé en une seule étape, réduisant ainsi le processus de fabrication et faisant économiser des coûts de production. Cela fournit une référence technique précieuse pour la production réelle.

Pendant le processus de soudage, le laser à semi-conducteur fournit un chauffage auxiliaire à la soudure, produisant la plus grande résistance à la traction dans la soudure sans porosité lorsque la puissance est réglée à 800W. La puissance du laser à semi-conducteur affecte significativement la microstructure de la soudure. À mesure que la puissance du laser à semi-conducteur augmente, la structure cristalline cellulaire dans la zone de fusion devient progressivement plus grossière ; la taille des grains dans la zone thermiquement affectée augmente ; et la structure cristalline équiaxe au centre de la soudure augmente en taille de particule. La taille de grain plus importante réduira la microdureté de la soudure.