- Page d'accueil

- Produits

- À propos de nous

- Vidéos

- Application

- Actualités

- Centre d'aide

- Contactez-nous

1.1 Changements d'état physique causés par l'interaction entre le laser et les matériaux. Le traitement au laser des matériaux métalliques repose principalement sur un traitement thermique basé sur les effets photo-thermiques. Lorsque le laser irradie la surface du matériau, v...

Contactez-nous

1.1 Changements d'état physique causés par l'interaction entre le laser et les matériaux

Le traitement au laser des matériaux métalliques repose principalement sur un traitement thermique basé sur les effets photo-thermiques. Lorsque le laser irradie la surface du matériau, divers changements différents se produiront dans la zone de surface sous différentes densités de puissance. Ces changements incluent :

Fusion : Lorsqu'un matériau absorbe l'énergie laser, sa température augmente, pouvant atteindre son point de fusion, provoquant la transition du matériau de l'état solide à l'état liquide. Ce processus est largement utilisé dans des technologies telles que soudage laser , cladding Laser , et prototypage rapide au laser.

Évaporation et Soufflation : Si l'intensité du laser est suffisamment élevée pour faire rapidement monter la température du matériau au-dessus de son point d'ébullition, le matériau passera directement de l'état solide ou liquide à l'état gazeux. Ce processus est utilisé dans des technologies telles que découpe laser, perçage laser et évaporation laser.

Solidification : Le processus par lequel un matériau revient de l'état liquide à l'état solide après chauffage au laser s'appelle solidification. Ce processus est courant dans le processus de fabrication au laser, en particulier dans le brasage au laser et les technologies d'impression 3D.

Réamollissement : Par chauffage au laser, la contrainte interne du matériau peut être redistribuée, permettant ainsi de réduire les contraintes internes et d'améliorer les performances du matériau. Ce processus n'entraîne pas de changement de phase, mais provoque un réaménagement de la structure cristalline et des modifications des propriétés du matériau.

Durcissement par transformation de phase : Certains matériaux (comme l'acier) subissent des transitions de phase lors du processus de refroidissement, passant d'une structure cubique à faces centrées (austénite) à une structure cubique à centre corporel (martensite). Cette transformation augmente considérablement la dureté et la résistance du matériau. Le trempage au laser utilise ce principe, en contrôlant le processus de chauffage et de refroidissement au laser, pour durcir la surface du matériau ou des zones localisées.

Réaction photochimique : L'irradiation laser peut également déclencher des réactions photochimiques dans les matériaux. Ces réactions incluent non seulement des processus physiques (comme la photolyse, la photopolymérisation), mais aussi des processus chimiques qui peuvent fondamentalement modifier les propriétés du matériau. Ce principe est utilisé dans des domaines tels que la photolithographie et la modification de surface des matériaux.

Photochromisme : Certains matériaux subissent des réactions photochromiques sous irradiation laser, c'est-à-dire un changement de couleur du matériau. Ce changement est causé par des modifications de la structure électronique du matériau après absorption d'énergie lumineuse. Cette technologie présente une valeur d'application potentielle dans des domaines tels que le stockage de données et les technologies d'affichage.

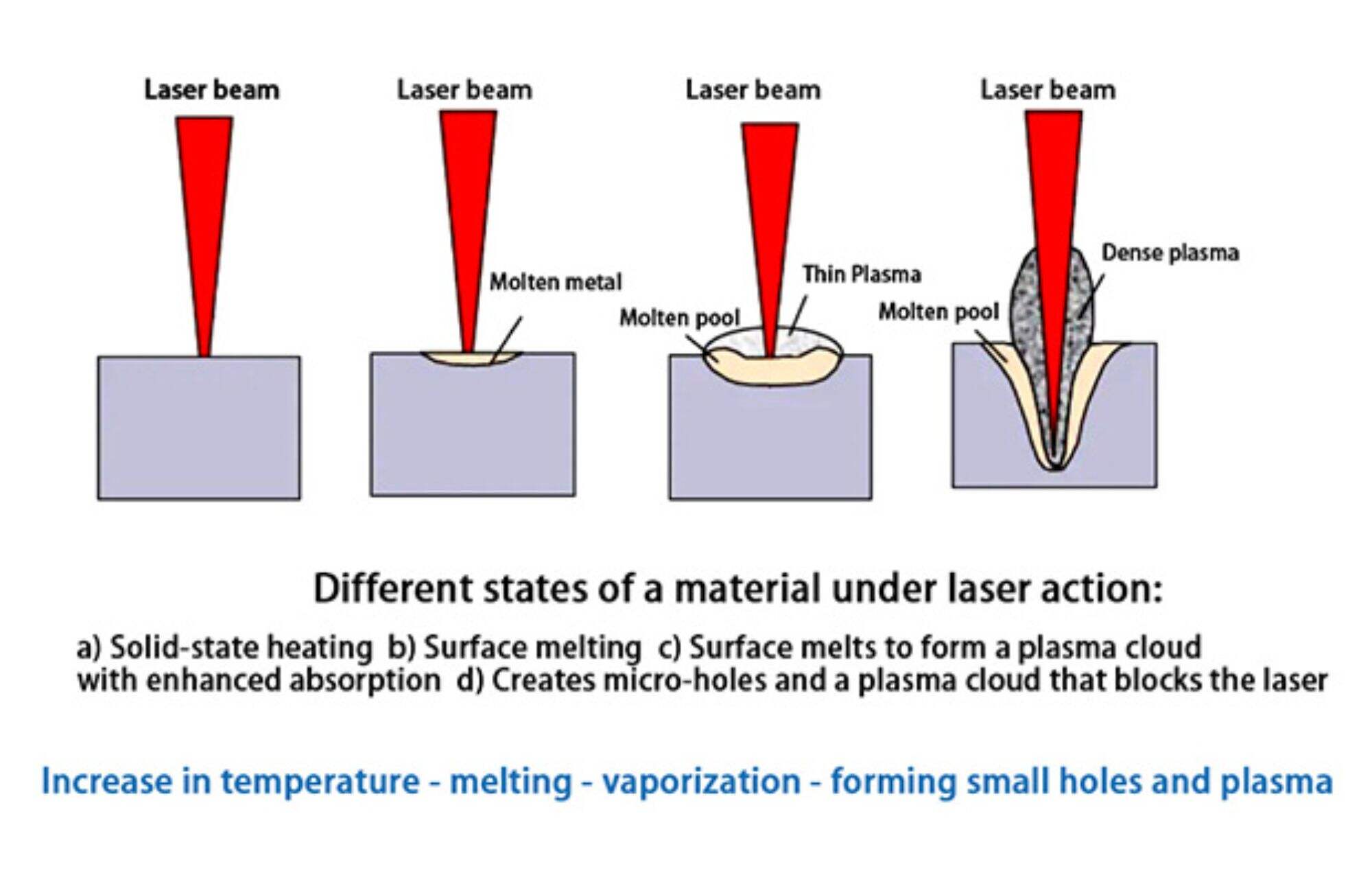

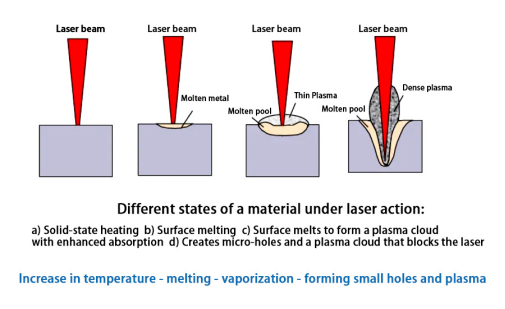

Le mécanisme d'action pertinent est illustré dans la figure ci-dessous :

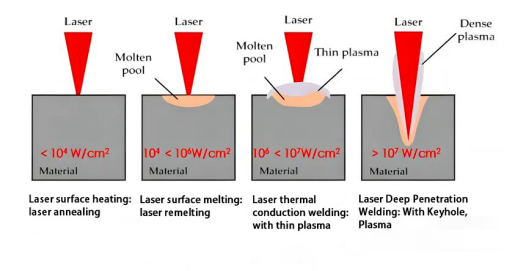

Dans des conditions différentes, lorsque des lasers avec des longueurs d'onde différentes irradient divers matériaux métalliques, il y aura certaines différences dans les valeurs spécifiques de la densité de puissance à chaque étape. En ce qui concerne l'absorption du laser par le matériau, la vaporisation du matériau est une ligne de démarcation. Lorsque le matériau ne se vaporise pas, qu'il soit à l'état solide ou liquide, son absorption du laser varie lentement avec l'augmentation de la température de surface ; dès que le matériau se vaporise et forme un plasma et un trou microscopique (keyhole), son absorption du laser change soudainement.

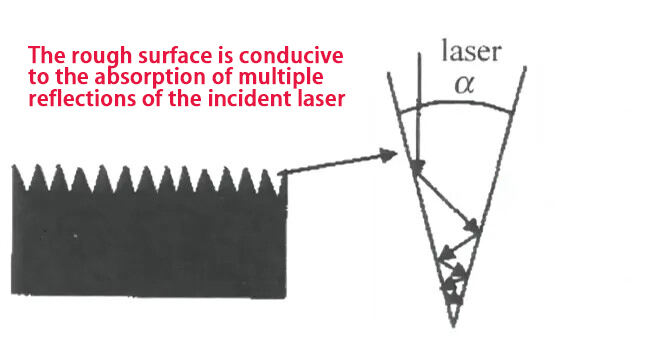

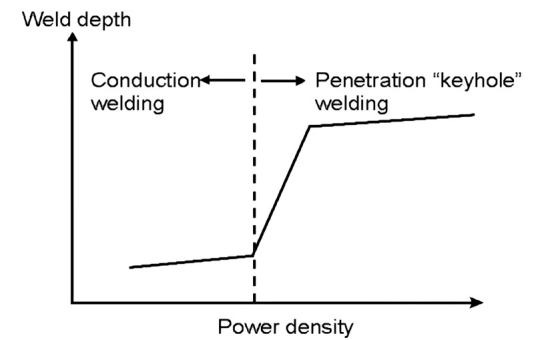

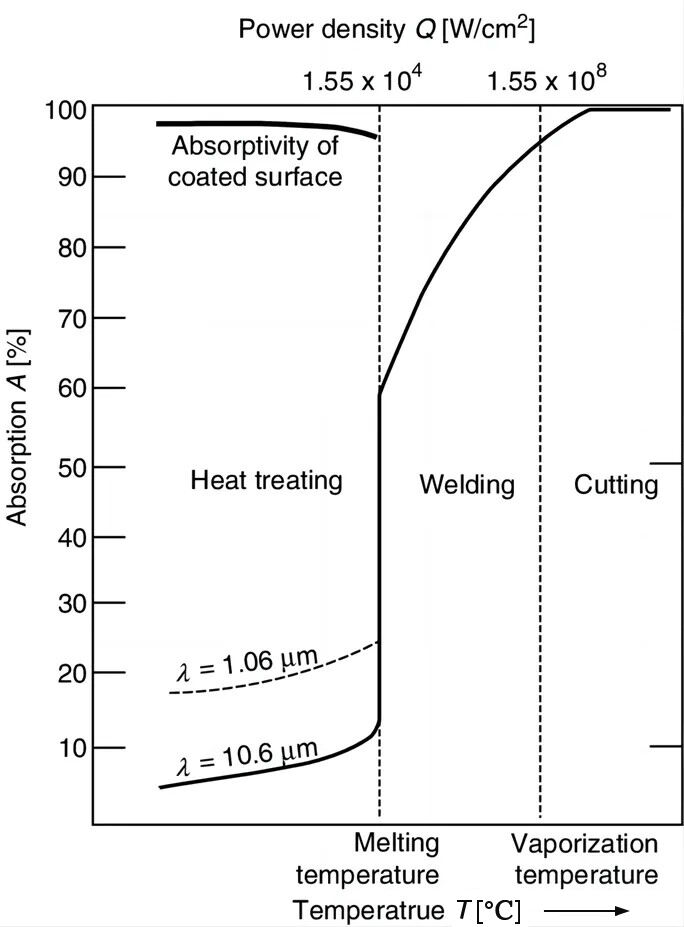

La figure ci-dessous montre comment évolue le taux d'absorption du laser à la surface du matériau pendant laser le soudage varie avec la densité de puissance du laser et la température de surface du matériau. Lorsque le matériau ne fond pas, le taux d'absorption du laser par le matériau augmente lentement avec l'augmentation de la température de surface du matériau. Lorsque la densité de puissance est supérieure à (10^6w/cm2), le matériau s'évapore violemment, formant un trou clé, et le laser pénètre dans le trou clé et est réfléchi plusieurs fois. L'absorption fait en sorte que le taux d'absorption du laser par le matériau augmente considérablement, et la profondeur de pénétration augmentera significativement.

1.2 Absorption du laser par les matériaux métalliques - longueur d'onde

Mécanisme d'absorption du laser :

L'absorption du laser par les métaux s'effectue principalement grâce au mouvement des électrons libres. Lorsqu'un laser illumine la surface métallique, son champ électromagnétique va entraîner les électrons libres dans le métal à vibrer. Cette énergie de vibration est ensuite transférée sous forme de chaleur à la structure en réseau du métal, chauffant ainsi le matériau. Cette caractéristique d'absorption des métaux en fait des matériaux excellents pour le traitement au laser.

Effet de la longueur d'onde

Longueur d'onde courte (région UV à visible) : Les métaux absorbent généralement plus facilement les lasers de longueur d'onde courte dans cette plage. Cela est dû au fait que les électrons libres dans le métal peuvent interagir efficacement avec le champ électromagnétique de la lumière de courte longueur d'onde, provoquant un transfert d'énergie de l'onde lumineuse vers le métal, créant ainsi un effet thermique. Les lasers à courte longueur d'onde permettent d'atteindre une précision de positionnement plus élevée et des diamètres de focalisation plus petits, ce qui les rend adaptés au traitement fin.

Longueur d'onde moyenne (région infrarouge proche) les lasers dans la région infrarouge proche, tels que les lasers à fibres (longueur d'onde d'environ 1064 nanomètres), ont de forts taux d'absorption dans les métaux et sont la plage de longueur d'onde la plus couramment utilisée dans le traitement des métaux. Un laser de cette longueur d'onde peut pénétrer profondément dans le métal et présente un taux d'absorption relativement élevé, ce qui le rend adapté au traitement en profondeur et au traitement haute efficacité.

Longue longueur d'onde (région infrarouge lointaine) pour les lasers à longue longueur d'onde, tels que Lasers CO2 (la longueur d'onde est d'environ 10,6 microns), lorsque la longueur d'onde augmente, l'efficacité d'absorption de l'énergie laser par les métaux diminue généralement, ce qui signifie que le taux de réflexion des lasers à longue longueur d'onde (comme la lumière infrarouge lointaine) sur la surface métallique est plus élevé et le taux d'absorption est plus faible. Le taux d'absorption dans les métaux est relativement faible. Cependant, en raison de sa longueur d'onde beaucoup plus grande que le chemin libre moyen des électrons libres dans les métaux, son efficacité d'absorption dans certains matériaux métalliques spécifiques reste acceptable. Les lasers à longue longueur d'onde sont principalement utilisés pour traiter des matériaux non métalliques, mais ils ont également des applications dans certaines opérations de traitement métallurgique spéciales.

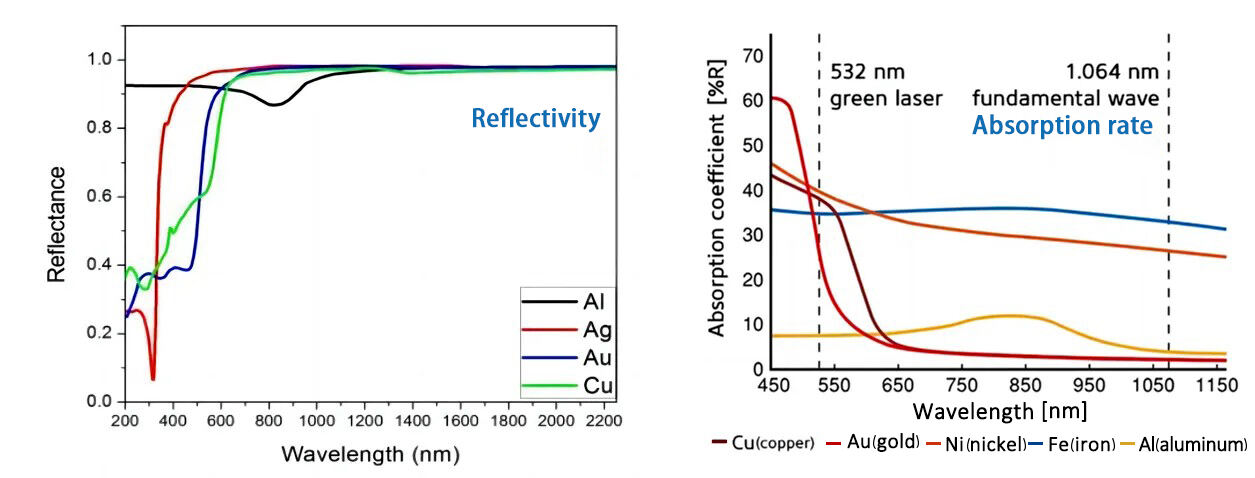

La figure ci-dessous montre la relation entre le pouvoir réflecteur, l'absorptivité et la longueur d'onde des métaux couramment utilisés à température ambiante. Dans le domaine infrarouge, l'absorptivité diminue et la réflectivité augmente avec l'augmentation de la longueur d'onde. La plupart des métaux réfléchissent fortement la lumière infrarouge de longueur d'onde 10,6 µm (CO2), mais ont de faibles réflexions pour la lumière infrarouge de longueur d'onde 1,06 µm (1060 nm). Les matériaux métalliques absorbent davantage les lasers à courte longueur d'onde, tels que la lumière bleue et verte. lumière bleue et verte .

1.3 Absorption laser par les matériaux métalliques - température

1.3.1 Taux d'absorption de différentes formes d'alliages d'aluminium :

Lorsque le matériau est solide, le taux d'absorption du laser est d'environ 5-7 % ;

Le taux d'absorption liquide atteint 25-35 % ;

Il peut dépasser 90 % dans l'état de trou de clé.

1.3.2 Le taux d'absorption laser des matériaux augmente avec la température :

Les taux d'absorption des matériaux métalliques à température ambiante sont très faibles ;

Lorsque la température s'approche du point de fusion, son taux d'absorption peut atteindre 40 % à 60 %.

Si la température est proche du point d'ébullition, le taux d'absorption peut atteindre jusqu'à 90 %.

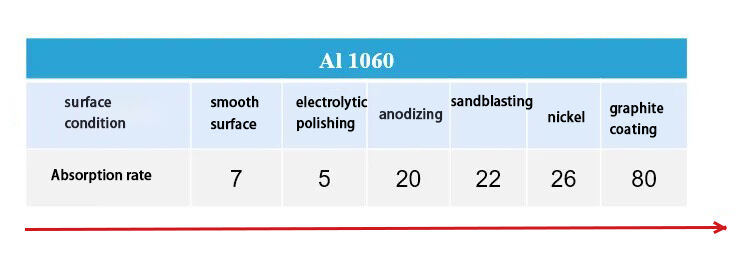

absorption laser par des matériaux métalliques — conditions de surface

L'absorptivité conventionnelle est mesurée à l'aide d'une surface métallique lisse. Dans les applications pratiques de chauffage au laser, il est généralement nécessaire d'augmenter l'absorptivité laser de certains matériaux hautement réfléchissants (aluminium, cuivre) pour éviter que la forte réflexion ne provoque un mauvais soudage ;

Les méthodes suivantes peuvent être utilisées : des processus de prétraitement de surface appropriés sont adoptés pour améliorer la réflectivité du laser. Prototypage par oxydation, sablage, laser nettoyage nickelage, étamage, revêtement de graphite, etc., peuvent tous améliorer le taux d'absorption laser du matériau.