- Page d'accueil

- Produits

- À Propos de Nous

- Vidéos

- Application

- Actualités

- Centre d'aide

- Contactez-nous

1.1 Plan de focalisation 1.1.1 Définition de la focalisation : La distribution d'énergie de la section transversale du faisceau est telle que représentée sur la figure de gauche, et la section longitudinale de la distribution d'énergie du faisceau est également illustrée sur la figure de gauche. Le faisceau est émis à partir de...

Nous contacter

1.1 Plan de focalisation

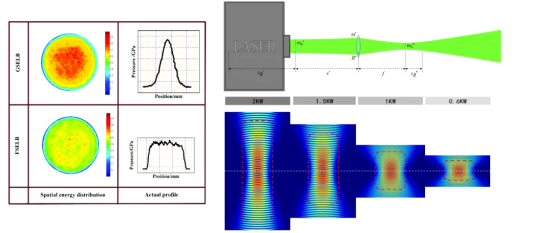

1.1.1 Définition de la focalisation la distribution d'énergie de la section transversale du faisceau est présentée comme dans la figure de gauche, et la section longitudinale de la distribution d'énergie du faisceau est également montrée dans la figure de gauche. Le faisceau est émis par le laser, et après être passé par l'objectif de collimation, il se focalise à une certaine position, formant une taille de faisceau. Ce point a pour caractéristique d'avoir la plus petite tache, avec la densité d'énergie du faisceau la plus élevée, ce qui correspond au point focal.

La distribution d'énergie du laser est strictement symétrique le long du plan focal. Grâce au phénomène physique d'interaction entre le laser et les matériaux, on peut déterminer la limite d'énergie, permettant ainsi de définir la position centrale du point focal.

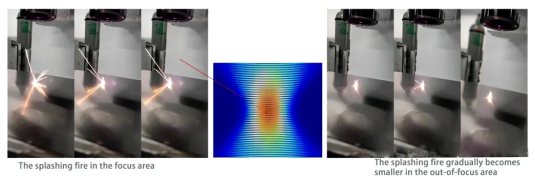

1.2 Les bases pour juger des coordonnées de la limite la limite entre les zones avec et sans éclaboussures ; La longueur et l'intensité de la flamme plasma (lueur) supérieure et l'état correspondant de la flamme plasma (lueur) inférieure, en prenant la valeur médiane ; Le plan où le son est le plus fort et où la réaction physique est la plus intense.

1.3 Comment déterminer le plan focal :

1.3.1. La première étape consiste à fixer un point de référence

Positionnement grossier :

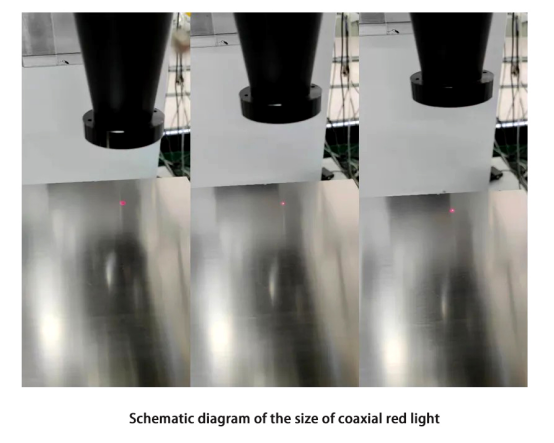

Si vous n'êtes pas sûr de l'emplacement approximatif de la profondeur de mise au point, vous pouvez d'abord déplacer l'axe Z là où le point de la lumière rouge coaxiale est le plus petit, ce qui est généralement près de la profondeur de mise au point ; Trouvez le point guide le plus petit, puis recherchez les limites supérieure et inférieure de l'énergie focale.

Précautions :

Avec la même configuration de chemin optique externe, des puissances différentes entraîneront des profondeurs de mise au point différentes. Par conséquent, lors du réglage du point focal, la puissance doit être réglée au minimum pour faciliter le réglage des limites.

1.3.2 Étape 2 Méthode du point pulsé - vérifiez les joints de soudure

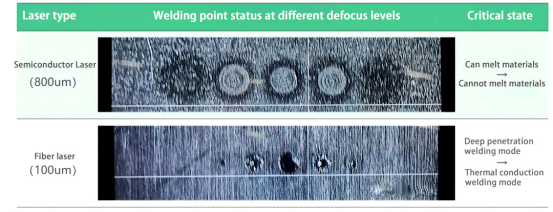

Recherchez les coordonnées de l'état critique de défocus positif et négatif, le point milieu des deux coordonnées est pris comme coordonnées de mise au point.

Méthode du point pulsé - observez les étincelles

Bien sûr, vous pouvez également écouter le son, quant à laquelle caractéristique choisir pour le jugement, cela dépend de la situation du laser sur place et du matériau, et il faut choisir celle qui est plus pratique pour le jugement.

Notez également :

1) Assurez-vous de ne pas émettre de lumière continue à la même position (frapper sur une surface de matériau lisse et le point de soudage où les différences caractéristiques sont importantes entraînera une mauvaise interprétation significative);

2) Le matériau utilisé pour trouver le point focal doit être plat, sans changements de hauteur, et la surface doit être propre;

3) Trouvez le point focal plusieurs fois et prenez la valeur moyenne pour réduire l'erreur.

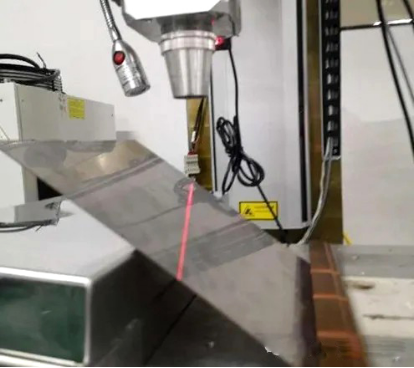

1.3.3 Détermination du plan focal en utilisant la méthode de la ligne oblique

Remarques sur la découpe :

Plaque d'acier générale :

1) Pour les semi-conducteurs, utilisez environ 500 W ou moins ; pour les fibres optiques, environ 300 W suffiront ;

2) La vitesse peut être réglée entre 80-200 mm/s ;

3) Plus l'angle de chanfrein de la plaque d'acier est grand, mieux c'est, idéalement autour de 45-60 degrés ; le point médian se trouve au focus de positionnement grossier du point guide le plus petit et le plus brillant.

Puis commencez à marquer la ligne. Quel effet doit atteindre le marquage ? Théoriquement, cette ligne sera symétriquement répartie autour du point focal, et la trajectoire subira un processus d'augmentation de petite à grande puis de diminution, ou de diminution de grande à petite puis d'augmentation à nouveau.

Pour les semi-conducteurs, recherchez le point le plus fin. La plaque d'acier deviendra blanche au point focal avec des caractéristiques de couleur évidentes, ce qui peut également servir de base pour localiser le point focal. Deuxièmement, pour les fibres optiques, essayez de contrôler la face arrière pour qu'elle soit légèrement translucide. Si elle est légèrement translucide au point focal, cela indique que le point focal se trouve au milieu de la longueur légèrement translucide de la face arrière.

1.3.4 Pointillage spiralé : galvanomètre pour trouver le foyer

Lorsque le mode simple est associé au galvanomètre, il est parfois difficile de trouver le point critique des caractéristiques physiques en raison d'un grossissement excessivement élevé. Par conséquent, une méthode de marquage d'une ligne spirale, utilisant une entrée d'énergie plus dense, a été développée pour déterminer le point focal.

1) Créez une ligne spirale dans le cadre du galvanomètre et centrez-la.

Définissez les paramètres de l'hélice :

• Rayon du point de départ 0,5 mm

• Rayon du point final 1,5 mm

• Pas de la spirale 0,5 mm ;

(*Le rayon du point final de la ligne en spirale ne doit pas être défini trop grand, généralement 1mm~2mm est approprié.)

2) La le soudage vitesse doit généralement être définie à ≥100mm/s. Si la vitesse est trop lente, l'effet de soudage en fil spiral n'est pas évident. La vitesse recommandée est de 150mm/s.

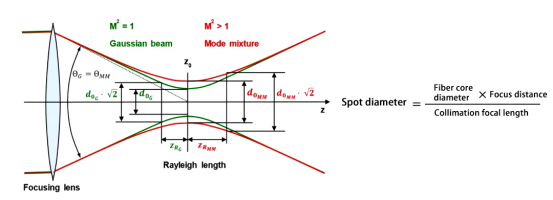

1.4 Le soudage vitesse

La soudage laser système est composé d'un laser, d'une fibre de transmission, d'une tête de collimation et de mise au point ou d'un galvanomètre, etc. La lumière qui sort de la fibre est divergente et doit être transformée en lumière parallèle par une lentille de collimation, puis convertie en un état focalisé (effet de loupe) via une lentille de mise au point. Les paramètres clés lors du débogage du processus laser incluent : vitesse , puissance , décalage de mise au point , et gaz protecteur , etc. Généralement, le rapport de processus fourni par les ingénieurs de procédés lors des tests en laboratoire contient principalement les quatre paramètres ci-dessus, ainsi que la configuration du modèle de laser choisi.

1.4.1 Effet de la vitesse sur la qualité de soudage : énergie linéique

En général, avant de décider des paramètres à choisir pour une pièce à usiner, il est nécessaire de déterminer d'abord la vitesse de traitement. Cela nécessite une communication avec le client pour répondre à leurs exigences, telles que les contraintes de rythme de production et les besoins en sortie. À partir de ces informations, vous pouvez approximativement déduire la vitesse requise, puis effectuer un réglage du processus sur cette base.

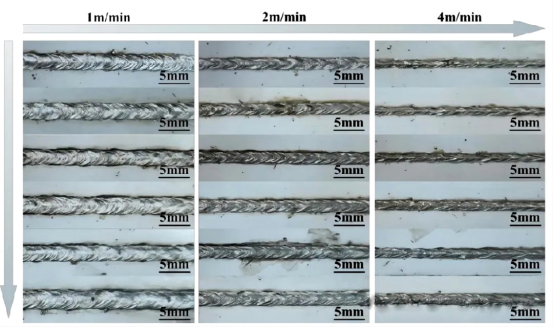

Pendant la soudage laser dans le processus, la vitesse de soudage affecte directement la densité d'énergie linéaire du faisceau laser, ce qui influence considérablement la taille de la couture de soudage. En outre, à différentes vitesses de soudage, le schéma de flux du bassin de fusion pendant le processus de soudage au laser varie également.

Augmenter la vitesse d'un seul laser à fibre : Cela entraînera une diminution de l'énergie linéaire et la soudure passera d'épaisse à fine. Elle évoluera d'une soudure par pénétration profonde à une soudure par conduction, jusqu'à ce qu'il n'y ait plus de trace de soudure en raison du manque de fusion. En général, la vitesse n'est pas ajustée de manière excessive. Pour les matériaux à haute réflectivité, si beaucoup de soudures segmentées ou des problèmes de manque de fusion apparaissent, ralentir peut résoudre certains problèmes. Cela inclut la réduction de la zone thermiquement affectée et de l'énergie linéaire pour certaines pièces structurales avec des parties plastiques aux bords ou dans les soudures stratifiées en augmentant la vitesse.

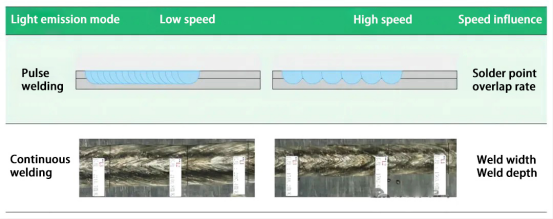

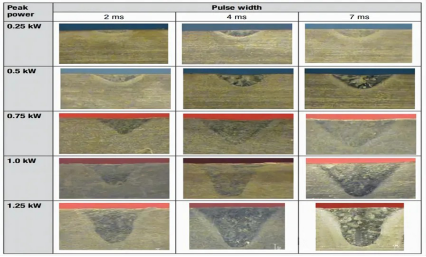

Soudage par impulsion : la vitesse affecte le taux de chevauchement ;

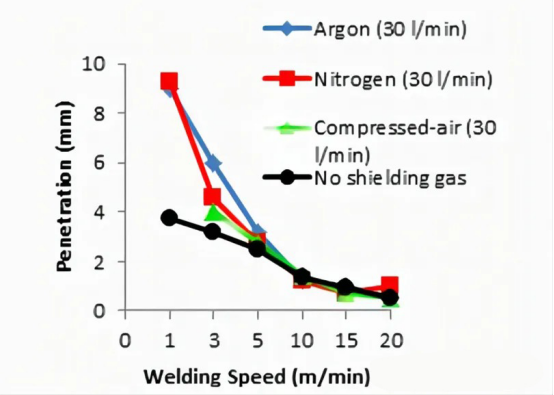

Soudage laser continu : Le principe fondamental de l'impact de la vitesse sur la soudure est qu'elle influence la distribution de l'énergie linéaire et donc la durée d'action du laser. Cela conduit à des niveaux variables de profondeur et de largeur de fusion métallurgique. La règle d'influence est illustrée dans l'image ci-dessous :

La largeur de fusion diminue lorsque la vitesse de soudage augmente ; la profondeur de fusion diminue également lorsque la vitesse de soudage augmente ; augmenter la vitesse peut, dans une certaine mesure, réduire les défauts tels que les sous-coups et les projections.

puissance de soudage 1.5

L'énergie de soudage laser est généralement représentée par la densité d'énergie (puissance laser divisée par la surface du point, en unités de w/cm²) et l'apport thermique (puissance laser divisée par la vitesse de soudage, en unités de w/cm²). La première décrit l'intensité de l'énergie laser dans le domaine spatial, tandis que la seconde décrit l'accumulation de l'énergie laser dans le temps.

La relation simple entre la puissance, la profondeur de fusion et la largeur de fusion est illustrée sur l'image. En général : plus la puissance est élevée, plus la profondeur et la largeur de fusion augmentent avec la puissance. Soudage laser a un seuil d'énergie. En dessous de ce seuil, cela s'appelle la soudure par conduction thermique, au-dessus, cela s'appelle la soudure à pénétration profonde. La différence est que la soudure à pénétration profonde a un trou clé.

Les défauts courants causés par une puissance insuffisante incluent : soudage défectueux, faible profondeur de fusion et marques de soudage floues ; les défauts dus à une puissance excessive incluent : perforation de soudage, grande projection, bords ondulés et sous-coupes.

La relation entre la puissance et la profondeur et la largeur de fusion plus la puissance est élevée, plus la profondeur et la largeur de fusion sont importantes.

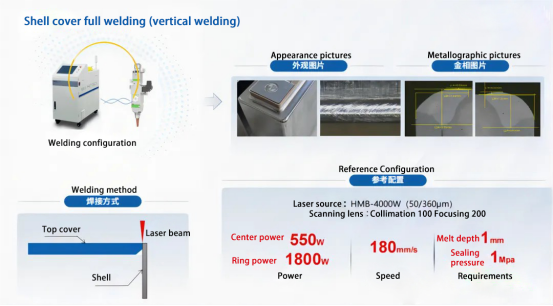

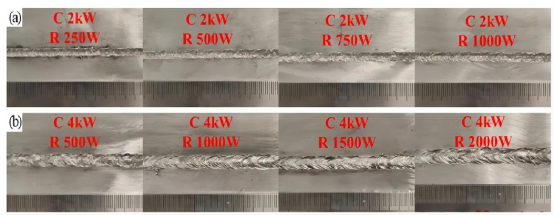

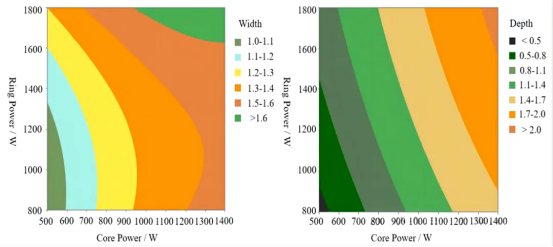

1.5.1 Tache en forme d'anneau :

Le laser de l'anneau intérieur est principalement responsable de la profondeur de fusion, car avec l'augmentation de la puissance, la profondeur de fusion augmente.

Le laser de l'anneau extérieur a moins d'impact sur la profondeur de fusion et affecte principalement la largeur de fusion. Avec l'augmentation de la puissance de l'anneau extérieur, l'apparence de la couture de soudage devient plus lisse et la largeur de fusion augmente.

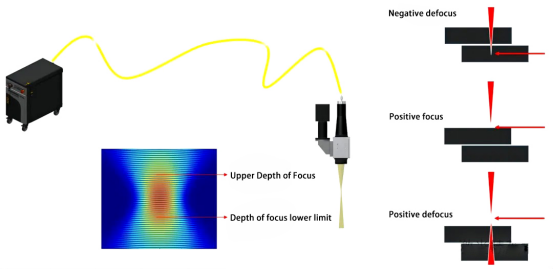

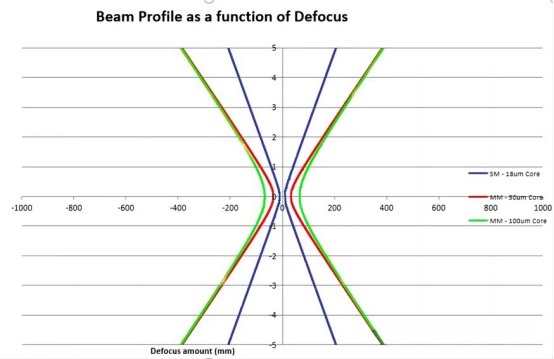

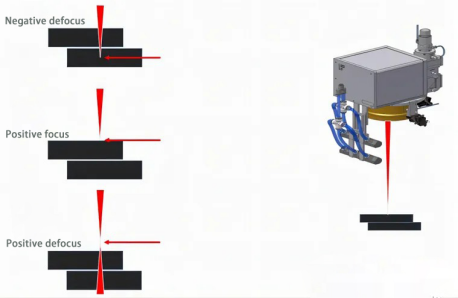

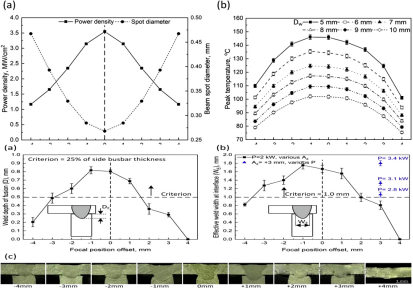

1.6 Défocalisation

Le défocus est la distance entre le plan focal du laser et la surface de la pièce à souder. Lorsque le plan focal est au-dessus de la surface de la pièce, il s'agit d'un défocus positif ; lorsque le plan focal est en dessous de la surface de la pièce, il s'agit d'un défocus négatif. Naturellement, lorsque le plan focal se trouve sur la surface de la pièce, le défocus est nul. Le défocus est un paramètre important dans le soudage laser. Étant donné que le faisceau laser est concentré en un point focal pour converger l'énergie de soudage par l'objectif situé à l'intérieur de la tête laser à la longueur focale, donc, d'un point de vue optique, modifier le défocus du soudage laser change essentiellement la zone d'action du faisceau laser, modifiant ainsi la densité de puissance du laser.

Généralement, lorsque la fenêtre de processus est spécifiée, une plage de défocus doit être définie, principalement pour les pièces ayant des surfaces à haute réflectivité, comme l'acier inoxydable, les alliages d'aluminium, etc. Comme ces matériaux ont des surfaces miroir, si le défocus est trop important, l'énergie unitaire sera trop faible pour fondre rapidement la surface du matériau, ce qui entraînera un certain pourcentage d'énergie laser réfléchie qui peut endommager l'objectif de la tête de soudage et la face distale de la fibre.

En même temps, après avoir choisi le diamètre du cœur de la fibre, si l'interstice entre les pièces est trop grand, il peut y avoir une situation où le laser s'échappe par la jointure. Le défocus peut alors être utilisé comme solution corrective pour agrandir la tache lumineuse, augmentant ainsi la zone chauffée et en s'assurant que la piscine fondue couvre la jointure afin d'éviter toute fuite de lumière.

Le défocus est généralement choisi comme positif, et ni le point focal ni le défocus négatif ne sont sélectionnés car : l'énergie laser est principalement concentrée au centre de la tache focale. Lorsque le point focal est sur la surface ou à l'intérieur de la pièce travaillée, la densité de puissance laser dans la flaque fondue est trop élevée, ce qui peut facilement provoquer des projections de soudage, une surface de soudure rugueuse et des irrégularités.

La relation entre le défocus et la profondeur et la largeur de fusion :

La profondeur de fusion diminue avec l'augmentation du défocus, et la profondeur de fusion avec un défocus négatif est supérieure à celle avec un défocus positif ; la largeur de fusion augmente d'abord puis diminue avec l'augmentation du défocus.

1.7 Gaz d'enveloppe

Gaz de protection : Il existe de nombreux types de gaz de protection. Dans les chaînes de production industrielles, on utilise souvent de l'azote pour contrôler les coûts. En laboratoire, l'argon est le choix principal, mais l'hélium et d'autres gaz nobles sont également utilisés, généralement dans des circonstances spéciales. Les trois plus couramment utilisés sont l'azote, l'argon et l'hélium.

Parce que soudage laser est un processus de réaction vigoureuse à haute température, où le métal fond et s'évapore. Le métal est très actif à haute température. S'il entre en contact avec l'oxygène, une réaction violente se produit, caractérisée par de nombreuses projections et une surface de soudure irrégulière et rugueuse. Par conséquent, le rôle du gaz de protection est de créer un environnement sans oxygène dans une petite zone (près de la piscine fondue) pour éviter que des réactions d'oxydation violentes n'entraînent de mauvaises soudures et une apparence irrégulière.

1.7.1 Effets des différents gaz de protection

La vapeur métallique absorbe les faisceaux laser et s'ionise en un nuage de plasma. S'il y a trop de plasma, le faisceau laser est partiellement consommé par le plasma. Le gaz de protection peut disperser la vapeur métallique ou le nuage de plasma, réduisant son effet d'écran sur le laser et augmentant l'utilisation efficace du laser.

En même temps, le gaz de protection est également ionisé par le laser à haute énergie. En raison de leurs énergies d'ionisation différentes, les différents gaz de protection auront des effets d'écran variés sur le laser.

D'après des recherches expérimentales, le classement de l'énergie d'ionisation est : Hélium > Azote > Argon.

• L'hélium est le moins susceptible de s'ioniser sous l'action du laser et a le plus petit impact sur le processus de soudage.

• L'argon a une faible réactivité et est un gaz inerte. Il ne réagit pas avec le matériau et est couramment utilisé en laboratoire.

• L'azote est un gaz réactif car il peut réagir avec des matériaux métalliques. Il est généralement utilisé dans des situations où il n'y a pas de fortes exigences en termes de résistance, en particulier par les entreprises de chaîne de production qui prennent en compte le coût.

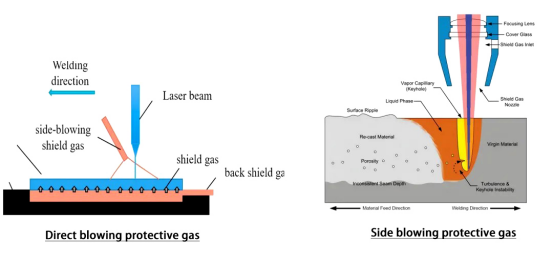

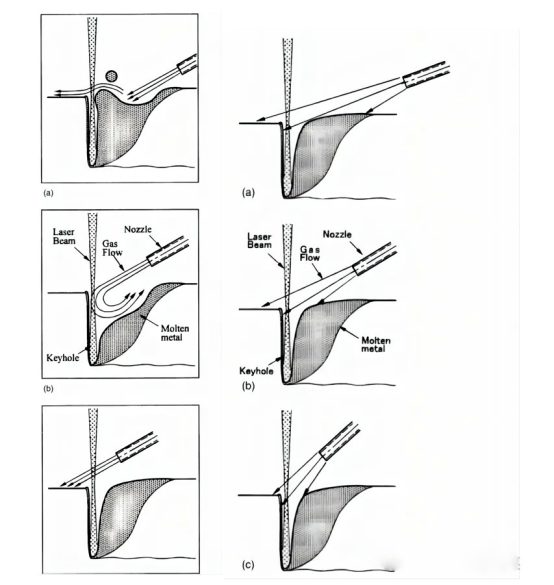

1.7.2 Effet du soufflage du gaz protecteur à différents angles

Comment appliquer le gaz protecteur latéral ?

• L'angle et la hauteur du gaz protecteur latéral affectent directement la zone de couverture du gaz protecteur et la position où il agit sur le creux du bain de fusion;

• En général, des diamètres de tuyau et des débits de gaz protecteur différents doivent être adaptés en fonction de la taille du bain de fusion de soudage pour garantir l'effet protecteur;

• L'angle optimal pour le gaz protecteur est de 45-60°, ce qui peut élargir efficacement l'ouverture du creux et réduire les projections.

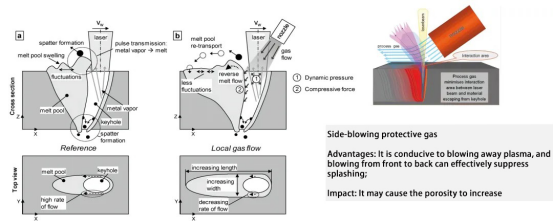

Gaz protecteur latéral

Avantages : C'est avantageux pour disperser le plasma, et le soufflage de l'avant vers l'arrière peut supprimer efficacement les projections.

Impact : Cela peut entraîner une augmentation de la porosité.

Gaz protecteur direct

Avantages :

• L'aspiration directe peut efficacement garantir la zone de couverture du gaz de protection au-dessus de la piscine fondue, offrant ainsi une bonne protection;

• L'aspiration directe est simple à utiliser et ne nécessite aucun ajustement, bien que l'attention doive être portée sur le fait que les résidus de soudure sur la buse en cuivre peuvent interférer avec la direction du flux de gaz de protection, et que les turbulences peuvent affecter l'efficacité du gaz de protection.

Impact • L'aspiration directe peut également élargir efficacement l'ouverture du trou de clé, mais un débit excessif de gaz de protection peut entraîner une augmentation de la porosité.