- Page d'accueil

- Produits

- À Propos de Nous

- Vidéos

- Application

- Actualités

- Centre d'aide

- Contactez-nous

La méthode de soudage à double faisceau a été proposée, principalement utilisée pour améliorer l'adaptabilité du soudage laser à la précision d'assemblage, augmenter la stabilité du processus de soudage et améliorer la qualité des soudures, en particulier pour le soudage des plaques minces et de l'aluminium...

Contactez-nous

La méthode de soudage à double faisceau a été proposée, principalement utilisée pour améliorer l'adaptabilité soudage laser à la précision d'assemblage, augmenter la stabilité du processus de soudage et améliorer la qualité des soudures, en particulier pour le soudage des plaques minces et des alliages d'aluminium. Le soudage laser à double faisceau peut séparer le même type de laser en deux faisceaux distincts pour le soudage en utilisant des méthodes optiques, ou il peut utiliser deux types différents de lasers pour une combinaison. Les lasers CO2, Nd:YAG et les lasers semi-conducteurs haute puissance peuvent tous être combinés entre eux. En modifiant l'énergie des faisceaux, la distance entre les faisceaux et même le schéma de distribution d'énergie des deux faisceaux, le champ de température du soudage peut être ajusté de manière pratique et flexible. Cela change le mode d'existence des trous et le mode de flux du métal liquide dans la flaque de soudage, offrant un choix plus large d'options pour le processus de soudage, ce qui est inégalé par le soudage laser à faisceau unique. Il possède non seulement les avantages d'une fusion profonde, d'une vitesse rapide et d'une grande précision propres au soudage laser, mais il présente également une grande adaptabilité aux matériaux et aux assemblages difficiles à souder avec le soudage laser conventionnel. .

1.Principe de soudage laser à double faisceau

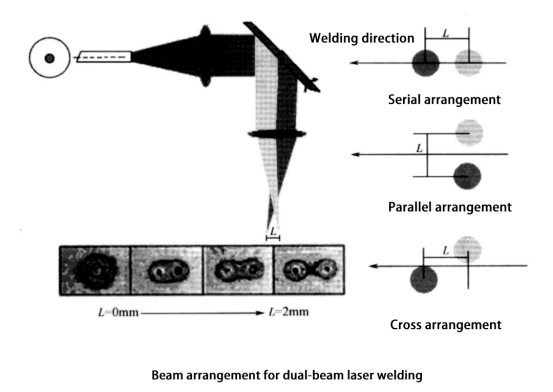

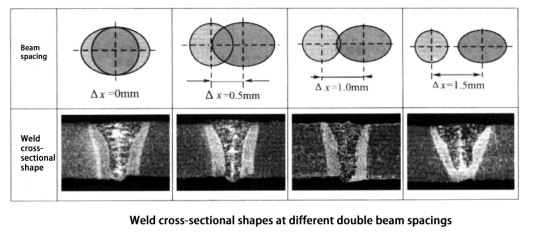

Le soudage à double faisceau consiste à utiliser deux lasers simultanément pendant le processus de soudage. L'agencement des faisceaux, l'espacement entre les faisceaux, l'angle formé par les deux faisceaux, la position de focalisation et le rapport d'énergie entre les deux faisceaux sont tous des paramètres de configuration pertinents dans le soudage laser à double faisceau. Généralement, lors du processus de soudage, il existe généralement deux méthodes pour organiser les doubles faisceaux. Comme le montre la figure, l'une consiste à les disposer en série le long de la direction de soudage. Cette disposition peut réduire le taux de refroidissement de la mare de soudage et diminuer la tendance à l'endurcissement du joint et la formation de porosité. L'autre méthode consiste à disposer ou croiser les faisceaux de chaque côté de la couture de soudage pour augmenter l'adaptabilité aux écarts dans la couture.

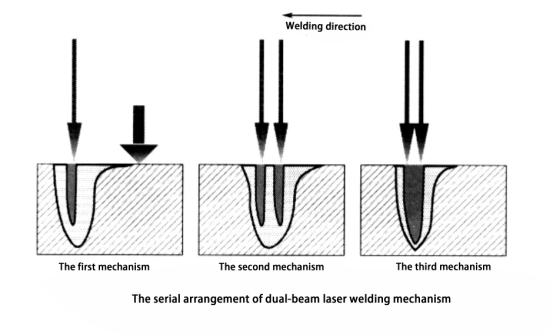

Pour un système de soudage laser à double faisceau avec un agencement en série, il existe trois mécanismes de soudage différents selon l'espacement entre les deux faisceaux.

1) Dans le premier type de mécanisme de soudage, l'espacement entre les deux faisceaux est relativement grand. Un faisceau a une densité d'énergie plus élevée et est focalisé sur la surface de la pièce pour produire un trou clé dans le soudage ; tandis que l'autre faisceau a une densité d'énergie plus faible et ne sert que de source de chaleur pour le traitement thermique pré ou post-soudage . Ce mécanisme de soudage permet de contrôler le taux de refroidissement de la piscine de soudage dans une certaine plage, ce qui est favorable à la soudure de matériaux sensibles aux fissures comme l'acier au carbone élevé et l'acier allié, et peut également améliorer la ténacité de la couture de soudure.

2) Dans le deuxième type de mécanisme de soudage, la distance entre les points focaux des deux faisceaux est relativement petite. Les deux faisceaux produisent deux trous clés distincts dans une seule piscine de soudage , provoquant un changement dans le schéma de flux du métal fondu. Cela aide à prévenir les défauts comme les sous-coups et les protubérances de la perle de soudure, améliorant ainsi la formation de la couture de soudure.

3) Dans le troisième type de mécanisme de soudage, la distance entre les deux faisceaux est très petite, et à ce moment-là, les deux faisceaux produisent le même trou de clé dans la flaque de soudage . Par rapport au soudage laser à un seul faisceau, la taille de ce trou de clé est plus grande et moins susceptible de se fermer , rendant ainsi le processus de soudage plus stable, et permettant une meilleure évacuation des gaz. Cela est bénéfique pour réduire la porosité, les projections, et obtenir une couture de soudage continue, uniforme et esthétique.

Pendant le processus de soudage, les deux faisceaux laser peuvent également être positionnés à un certain angle l'un par rapport à l'autre, et son mécanisme de soudage est similaire au mécanisme de soudage à double faisceau parallèle. Les résultats expérimentaux ont montré qu'en utilisant deux faisceaux laser OO haute puissance inclinés à 30° l'un par rapport à l'autre et espacés de 1 à 2 mm, un trou de clé en forme deentonnoir peut être obtenu. Le trou de clé est plus grand et plus stable, ce qui peut améliorer efficacement la qualité du soudage. Dans les applications pratiques, différentes combinaisons des deux faisceaux peuvent être ajustées en fonction des conditions de soudage différentes pour réaliser différents procédés de soudage.

2.Méthode de mise en œuvre du soudage laser à double faisceau

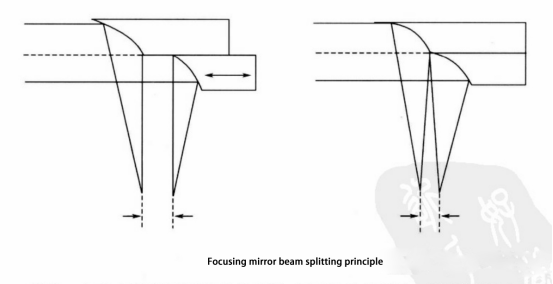

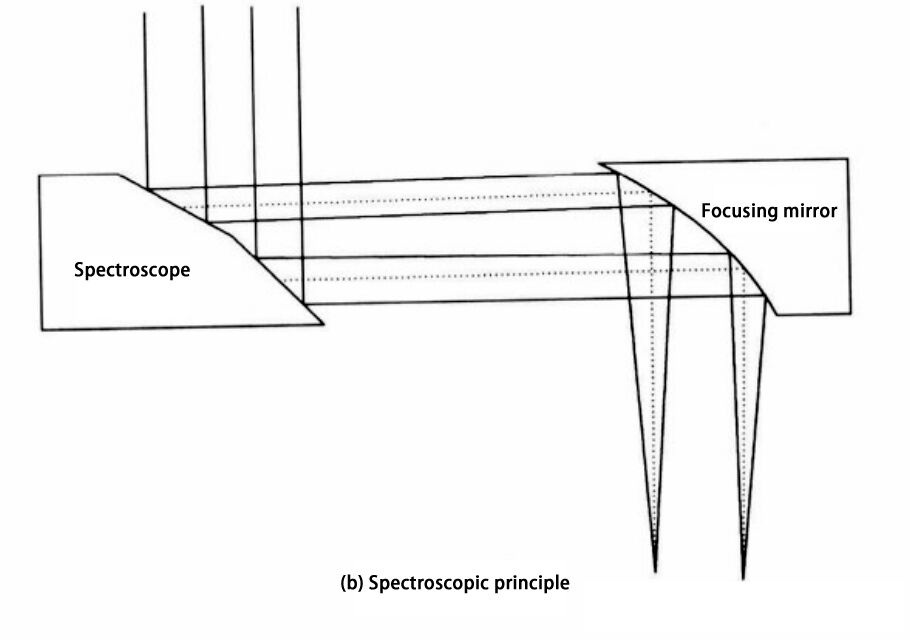

L'obtention de deux faisceaux peut être réalisée en combinant deux faisceaux laser différents, ou en utilisant un système de division optique pour séparer un faisceau laser en deux pour le soudage. Pour séparer un faisceau en deux lasers parallèles de puissances différentes, on peut utiliser un miroir diviseur de faisceau ou certains systèmes optiques spéciaux. L'image montre deux types de principes de division des faisceaux utilisant une lentille de focalisation comme diviseur de faisceau.

De plus, un réflecteur peut être utilisé comme miroir diviseur de faisceau, avec le dernier réflecteur dans la chaîne optique servant de diviseur de faisceau. Ce type de réflecteur est également appelé réflecteur en arête, sa surface réfléchissante n'étant pas un seul plan mais composée de deux plans. La ligne d'intersection des deux surfaces réfléchissantes se trouve au milieu du miroir, ressemblant à une arête, comme indiqué sur la figure. Un faisceau de lumière parallèle est projeté sur le diviseur de faisceau et est réfléchi en deux faisceaux par les deux plans à des angles différents. Ces faisceaux éclairent différentes positions sur l'objectif de focalisation, et après focalisation, deux faisceaux espacés d'une certaine distance sont obtenus sur la surface de la pièce travaillée. En changeant l'angle entre les deux surfaces réfléchissantes et la position de l'arête, des faisceaux divisés avec des espacements focaux et des méthodes d'agencement différents peuvent être obtenus.

Lors de l'utilisation de deux types différents de faisceaux laser pour former un double faisceau, il existe diverses méthodes de combinaison. Un laser CO2 de haute qualité avec une distribution d'énergie gaussienne peut être utilisé pour le soudage principal, assisté par un laser à semi-conducteurs avec une distribution d'énergie rectangulaire pour le traitement thermique. Cette méthode de combinaison est économique d'une part, et d'autre part, la puissance des deux faisceaux peut être ajustée indépendamment. Pour différentes formes d'assemblage, un champ de température ajustable peut être obtenu en modifiant la position de superposition entre le laser et le laser à semi-conducteurs, ce qui convient très bien au contrôle du processus de soudage. De plus, un laser YAG et un laser CO2 peuvent être combinés en un double faisceau pour le soudage, un laser continu et un laser impulsionnel peuvent être combinés pour le soudage, et un faisceau focalisé et un faisceau défocalisé peuvent également être combinés pour le soudage.

3.Principe de soudage laser à double faisceau

3.1 Soudage laser à double faisceau de tôle galvanisée

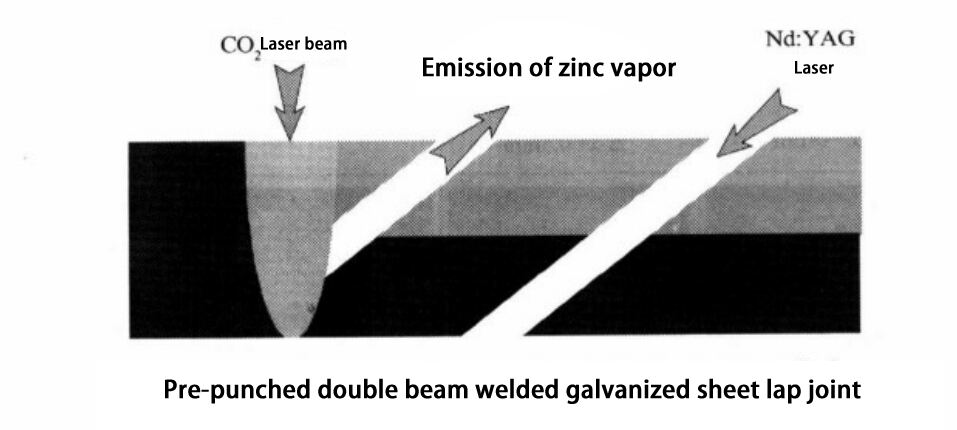

La tôle d'acier galvanisé est le matériau le plus couramment utilisé dans l'industrie automobile. Le point de fusion de l'acier est d'environ 1500 °C, tandis que le point d'ébullition du zinc est de seulement 906 °C. Par conséquent, lors de l'utilisation de la méthode de soudage, une grande quantité de vapeur de zinc est généralement produite, provoquant des instabilités dans le processus de soudage et formant des pores dans la couture de soudage. Pour les assemblages par chevauchement, la volatilisation de la couche de galvanisation se produit non seulement sur les surfaces supérieure et inférieure, mais aussi à l'interface de l'assemblage. Pendant le processus de soudage, la vapeur de zinc s'échappe rapidement de la surface du bain de fusion dans certaines zones, tandis qu'il est difficile pour la vapeur de zinc de s'échapper de la surface du bain de fusion dans d'autres zones, ce qui entraîne une qualité de soudage très instable.

Le soudage au laser à double faisceau peut résoudre les problèmes de qualité de soudage causés par la vapeur de zinc. Une méthode consiste à contrôler la durée d'existence et la vitesse de refroidissement du bain de fusion en ajustant raisonnablement l'énergie des deux faisceaux, ce qui favorise l'échappement de la vapeur de zinc ; une autre méthode consiste à libérer la vapeur de zinc grâce à un traitement préalable de perçage ou d'enfonçage. Comme le montre la figure ci-dessous, des lasers CO2 sont utilisés pour le soudage, avec des lasers YAG placés devant le laser CO2 pour effectuer des trous ou des rainures. Les trous ou fentes prétraités fournissent une voie de sortie pour la vapeur de zinc générée lors du soudage ultérieur, empêchant qu'elle reste dans le bain de fusion et forme des défauts.

3.2 Soudage au laser à double faisceau de l'alliage d'aluminium

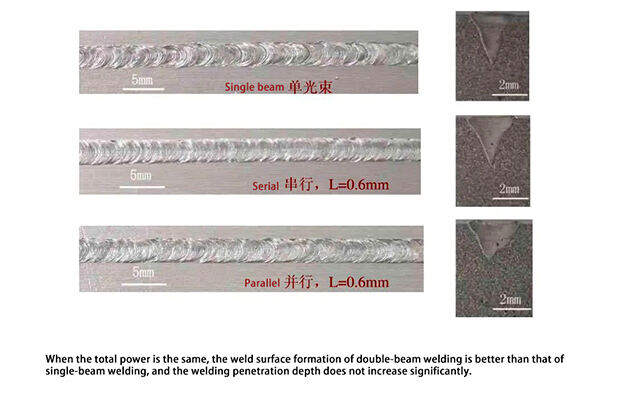

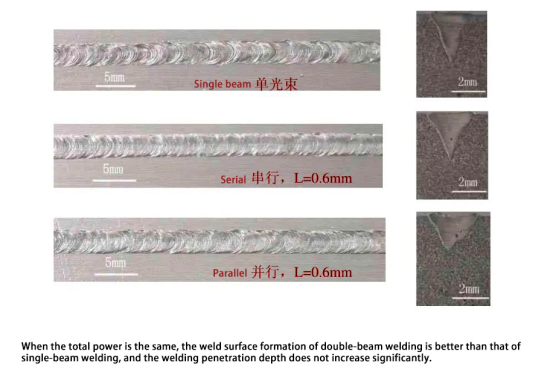

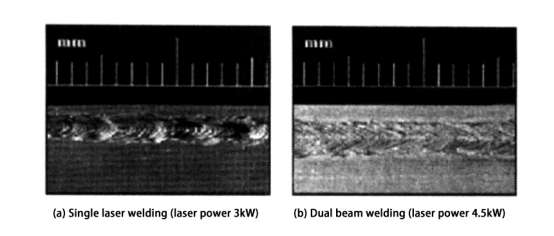

En raison des propriétés uniques des matériaux en alliage d'aluminium, le soudage laser présente les difficultés suivantes : le taux d'absorption du laser par les alliages d'aluminium est faible, avec un taux initial de réflexion sur la surface du faisceau laser CO2 dépassant 90 % ; lors du soudage, les joints soudés au laser des alliages d'aluminium sont sujets aux porosités et aux fissures ; il y a perte d'éléments d'alliage pendant le processus de soudage. Lorsque l'on utilise le soudage au laser simple, il est difficile de former des trous clés, et ceux-ci ne sont pas faciles à maintenir stables. En utilisant le soudage laser à double faisceau, la taille du trou clé peut être augmentée, ce qui rend difficile la fermeture du trou clé et facilite l'évacuation des gaz. En même temps, cela peut réduire le taux de refroidissement, diminuant ainsi l'apparition de porosité et de fissures de soudage. Comme le processus de soudage est plus stable et que la quantité de projection est réduite, la qualité de surface du joint obtenu par le soudage à double faisceau des alliages d'aluminium est également nettement meilleure que celle obtenue avec un seul faisceau. La figure ci-dessous montre l'apparence des joints de bout des alliages d'aluminium de 3 mm d'épaisseur soudés avec un faisceau laser CO2 unique et deux faisceaux lasers.

Les recherches montrent qu'en souduant une plaque d'aluminium de 2 mm d'épaisseur appartenant à la série 5000, le procédé est relativement stable lorsque la distance entre les deux faisceaux est de 0,6 à 1,0 mm. L'ouverture du trou clé résultante est plus grande, ce qui facilite l'évaporation et l'échappement des éléments de magnésium pendant le processus de soudage. Si la distance entre les deux faisceaux est trop petite, le procédé sera similaire à la soudure monocapillaire et ne sera pas facilement stable ; si la distance est trop grande, cela affectera la profondeur de pénétration de la soudure, comme le montre la figure ci-dessous. De plus, le rapport d'énergie entre les deux faisceaux a également un impact significatif sur la qualité de la soudure. Lorsque deux faisceaux sont disposés en série pour la soudure à une distance de 0,9 mm, il est avantageux d'augmenter légèrement l'énergie du faisceau précédent, de manière à rendre le rapport énergétique des deux faisceaux supérieur à 1:1. Cela contribue à améliorer la qualité de la soudure, à agrandir la zone de fusion, et permet d'obtenir des soudures lisses et esthétiques même à des vitesses de soudage élevées.

3.3 Soudage à double faisceau de plaques d'épaisseurs inégales

En production industrielle, il est souvent nécessaire de souder ensemble deux ou plusieurs tôles métalliques de différentes épaisseurs et formes pour fabriquer une tôle assemblée. En particulier dans la fabrication automobile, l'application des tôles assemblées devient de plus en plus répandue.

En reliant des tôles de spécifications, de revêtements de surface ou de performances différents, on peut augmenter la résistance, réduire la consommation et alléger le poids. Dans le soudage de tôles assemblées, le soudage laser de plaques d'épaisseurs différentes est généralement utilisé. Un problème majeur est la nécessité de préfabriquer les pièces à souder avec des bords très précis, et d'assurer un assemblage de haute précision. L'utilisation du soudage à double faisceau pour des plaques d'épaisseurs inégales peut s'adapter à des écarts variables, aux parties de mise en œuvre, aux épaisseurs relatives et aux différences de matériaux des tôles. Il peut souder des tôles avec de plus grandes tolérances aux bords et aux écarts, améliorant ainsi la vitesse de soudage et la qualité de la soudure.

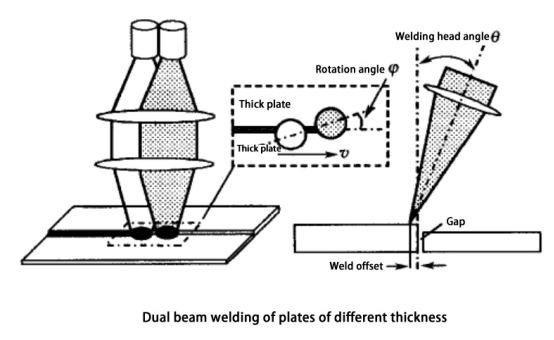

Les principaux paramètres de procédé du soudage à double faisceau pour des plaques d'épaisseurs inégales peuvent être divisés en paramètres de soudage et paramètres de plaque, comme le montre la figure. Les paramètres de soudage incluent la puissance des deux lasers, la vitesse de soudage, la position du point focal, l'angle de la tête de soudage, l'angle de rotation des faisceaux doubles sur la jointure de bout, et l'écart de soudage. Les paramètres de plaque incluent les dimensions du matériau, les performances, l'ébarbage, et l'interstice de plaque. La puissance des deux lasers peut être ajustée séparément selon les différents objectifs de soudage.

Généralement, un processus de soudage stable et efficace peut être obtenu lorsque le point focal est sur la surface de la tôle mince. L'angle de la tête de soudage est généralement choisi autour de 6 degrés. Si l'épaisseur des deux plaques est assez importante, un angle positif de la tête de soudage peut être adopté, c'est-à-dire que le laser est incliné vers la plaque mince, comme le montre la figure. Lorsque l'épaisseur de la plaque est relativement faible, un angle négatif de la tête de soudage peut être utilisé. L'écart de soudage est défini comme la distance entre le point focal du laser et le bord de la plaque épaisse. En ajustant l'écart de soudage, la concavité du joint peut être réduite pour obtenir une bonne section de soudage.

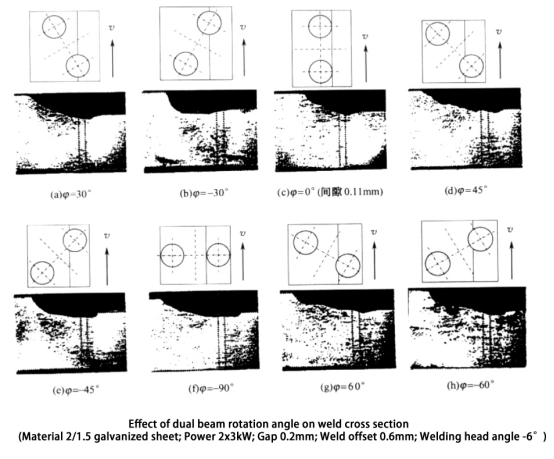

Lors du soudage de plaques avec de grands écarts, le diamètre de chauffe efficace du faisceau peut être augmenté pour obtenir une bonne capacité de remplissage des joints en faisant pivoter l'angle du double faisceau. La largeur du sommet de la couture de soudage est déterminée par le diamètre efficace du faisceau des deux lasers, c'est-à-dire déterminée par l'angle de rotation du faisceau. Plus l'angle de rotation est grand, plus la plage de chauffe du double faisceau est large, et plus la largeur supérieure de la couture de soudage est importante. Les deux lasers jouent des rôles différents pendant le processus de soudage ; l'un est principalement utilisé pour percer l'assemblage, et l'autre est principalement utilisé pour fondre le matériau de la plaque épaisse afin de combler l'écart. Comme indiqué dans la figure ci-dessous, sous un angle de rotation positif du faisceau (le faisceau avant agit sur la plaque épaisse, le faisceau arrière agit sur la couture), le faisceau avant frappe la plaque épaisse, la chauffant et la faisant fondre, tandis que le faisceau laser suivant produit la pénétration. Le premier faisceau laser à l'avant ne peut fondre que partiellement la plaque épaisse, mais il apporte une contribution significative au processus de soudage car il ne seulement fait fondre le côté de la plaque épaisse pour un meilleur remplissage de l'écart, mais il pré-connecte également le matériau d'assemblage, facilitant ainsi la pénétration du faisceau suivant et améliorant la vitesse de soudage. Dans le soudage au double faisceau avec un angle de rotation négatif (le faisceau avant agit sur la couture, le faisceau arrière agit sur la plaque épaisse), les rôles des deux faisceaux sont simplement inversés. Le faisceau avant pénètre l'assemblage, et le faisceau arrière fait fondre la plaque épaisse pour combler l'écart.

Dans ce cas, le faisceau avant doit pénétrer la plaque froide, la vitesse de soudage est plus faible que celle avec un angle de rotation du faisceau positif. Et, en raison de l'effet de préchauffage du faisceau avant, le faisceau suivant fondra une matière plus épaisse à la même puissance. Dans ce cas, la puissance du deuxième faisceau laser doit être réduite de manière appropriée. En comparaison, adopter un angle de rotation du faisceau positif peut augmenter convenablement la vitesse de soudage, tandis qu'adopter un angle de rotation du faisceau négatif peut permettre une meilleure remplissage des écarts. L'image suivante montre les effets des différents angles de rotation du faisceau sur la section transversale de la couture de soudage.

3.4 Soudage laser à double faisceau des plaques épaisses

Avec l'amélioration des niveaux de puissance du laser et de la qualité du faisceau, il est désormais possible d'utiliser le soudage laser pour les plaques épaisses. Cependant, en raison du coût élevé des lasers de haute puissance et de la nécessité générale d'ajouter du métal lors du soudage des plaques épaisses, il existe certaines limitations dans la production réelle. L'utilisation de la technologie de soudage laser à double faisceau non seulement augmente la puissance laser, mais aussi le diamètre de chauffe efficace du faisceau, améliore la capacité de fusion de la fils de remplissage, stabilise le trou de clé du laser et améliore ainsi la stabilité du soudage, ce qui permet d'augmenter la qualité du soudage.