- Página de Inicio

- Productos

- Acerca de Nosotros

- Vídeos

- Aplicación

- Noticias

- Centro de Ayuda

- Contacta con nosotros

RESUMEN: El trabajo tiene como objetivo estudiar el esquema óptimo del proceso de soldadura láser para la aleación de aluminio 6063, con el fin de mejorar la tensión del punto de soldadura, dado que la tensión del punto soldado con láser pulsado en esta aleación es baja y no cumple...

Contáctenos

Resumen :El trabajo tiene como objetivo estudiar lo óptimo sOLDADURA LASER esquema de proceso para la aleación de aluminio 6063 con el fin de mejorar la tensión del punto de soldadura, considerando que la tensión de la aleación de aluminio 6063 soldada por láser de pulso es baja y no satisface las necesidades reales. El con una capacidad de transmisión de más de 20 W fue utilizado para soldar la aleación de aluminio 6063, y los puntos espirales se formaron mediante una línea extremadamente fina para reemplazar el pulso único soldadura por punto láser . el experimento ortogonal se llevó a cabo a la potencia láser, velocidad de soldadura y desfocación para obtener los parámetros óptimos. a través del análisis de la apariencia y microestructura de la soldadura, se explicó la razón del aumento de la tensión del punto de soldadura. cuando la potencia del láser era de 70

Palabras Clave :aleación de aluminio 6063; láser de fibra monomodo; sOLDADURA LASER - tensión.

Los materiales de aleación de aluminio tienen las ventajas de peso ligero, alta resistencia, fácil de procesar y dar forma, y buena resistencia a la corrosión. se han utilizado ampliamente en industrias como la aeroespacial, hardware y automóviles. con el avance de la ciencia y la tecnología, se han propuesto requisitos más altos para la calidad

La aleación de aluminio 6063 tiene una alta resistencia y buena resistencia a la fricción, y es un material de aleación de aluminio con una amplia gama de aplicaciones. Los materiales delgados generalmente usan nd: fuente láser yag para soldadura puntual, lo que puede reducir la deformación térmica y mejorar la eficiencia de producción. sin embargo,

El artículo utiliza un láser de fibra de un solo modo de 1000 w para soldar el alambre espiral, formando un punto de soldadura. al optimizar los parámetros del proceso, se logra la resistencia a la tracción máxima del punto de soldadura. También se compara con la resistencia a la tracción de los puntos de soldadura de la sold

1 experimento de soldadura

1.1 Materiales

El material es una aleación de aluminio, de grado 6061, y un espesor de 0,5 mm. La composición química del material se muestra en la tabla 1. Cortar el material en placas de 200 mm x 100 mm, limpiar con alcohol y agua, y poner a un lado. el método de soldadura es la soldadura en la vuelta, y las

Tabla 1Composition química de la aleación de aluminio 6061 (fracción de masa) en %

|

AL |

MG |

¿Qué es? |

El |

Cu |

Cr |

Mn |

El Zn |

|

margen de beneficio |

1.06 |

0.53 |

0.38 |

0.33 |

0.17 |

0.043 |

0.016 |

1.2 Equipos

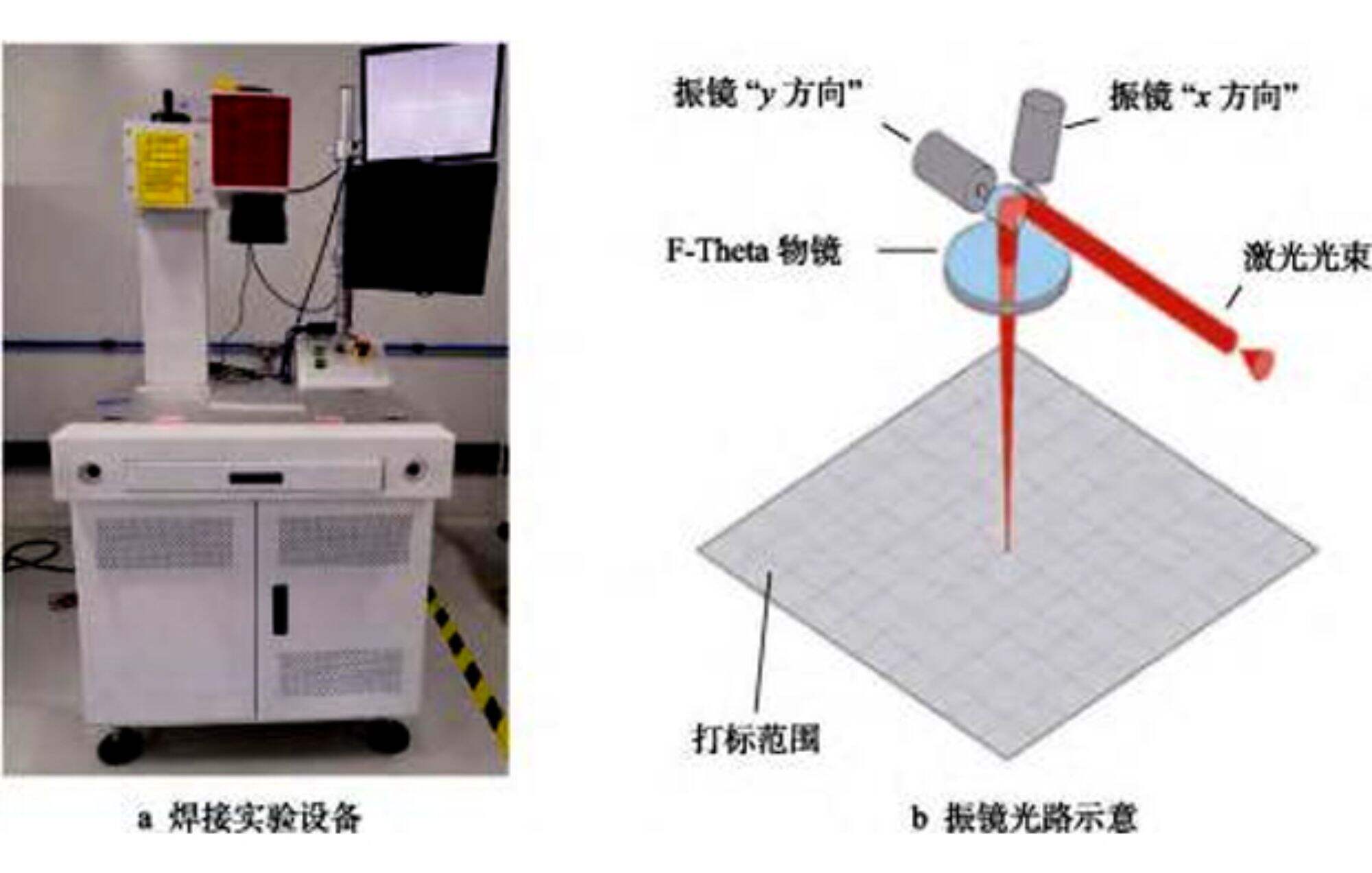

El equipo experimental utiliza un láser de fibra de modo único producido por ipg para la soldadura , con un diámetro de fibra de 0,14 μm, y una potencia media de 1000 w. La plataforma experimental consiste principalmente en un láser, computadora, sistema de trayectoria óptica y sistema de control, como se muestra en la figura 1a. El láser es reflejado por el galvanómetro de exploración y se enfo fuente , con una potencia máxima de hasta 8000w. Después de que el haz láser se enfoca por el sistema de trayectoria óptica, el tamaño del punto es de aproximadamente 0,4 ~ 1,0 mm. El probador de tracción electrónico producido por Jin Huaxing Experimental Equipment Co., Ltd (modelo: WDH-10) se utiliza para la prueba de tracción de la costura de la soldadura. La apariencia de la soldadura se prueba con un microscopio metalográfico, con la marca Beijing North Star y el número de modelo xj

Figura 1 plataforma de experimento

2 Experimentos y resultados del proceso de soldadura por láser

2.1 Comparación de diseño gráfico y apariencia de soldadura

Pulsado soldadura por punto láser utiliza un láser de Nd: YAG de 500 W para soldar, con una soldadura el tamaño del haz focalizado de pulsos de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz de luz soldadura por punto láser el láser emite un pulso que actúa sobre el material, formando un punto de soldadura. El diagrama esquemático del punto de soldadura se muestra en la figura 2a. Debido a que el punto focalizado del láser de fibra de modo único es sólo 0,28 mm, el láser la viga forma un punto de soldadura mediante la circulación de una espiral, el diámetro de la espiral es de 0,8 mm, y la espiral tiene 4 giros. hay un cierto grado de superposición láser entre cada el plano de la máquina de soldadura de las máquinas de soldadura de las máquinas de soldadura de las máquinas de soldadura de las máquinas de soldadura de las máquinas de soldadura de las máquinas de soldadura de las máquinas de soldadura de las máquinas de soldadura de las máquinas de soldadura de las máquinas de soldadura de las máquinas de soldadura de las máquinas de la superficie de las piezas de soldadura se muestra en la figura 2b. se muestra en la figura 2c, y la apariencia del punto de soldadura formado por la espiral es la medida de los dos puntos de soldadura es casi idéntica y no hay la diferencia significativa puede observarse visualmente.

Diagrama de las manchas de soldadura

2.2 Experimento ortogonal de los parámetros del proceso

Los principales parámetros de procesamiento para las pulsaciones soldadura por punto láser incluye pico de láser la potencia, el ancho de pulso y la cantidad de desfoque. cuando la potencia láser máxima es de 2400 w, el la potencia máxima es relativamente pequeña, lo que resulta en un punto de soldadura más pequeño fuerza de tracción de 3 n. Cuando la potencia máxima del láser es 3600 w, hay salpicaduras en la superficie de la soldadura la fuerza de tracción del punto de soldadura es también baja, a 4 n. cuando la anchura del pulso es 3 ms, el diámetro del punto de soldadura es menor y la fuerza de tracción es menor, a 3 n. Cuando la anchura del pulso es de 9 ms, el diámetro de el punto de soldadura es de 0,9 mm, que excede el rango de soldadura de 0,6 a 0,8 mm. cuando el desfoque se en 0, debido a la gran la densidad de potencia, hay salpicaduras en la costura de soldadura, y la apariencia no sin embargo, cuando el desfoque está a 6 mm, debido a la caída abrupta de la luz, el foco de la pantalla se reduce a 6 mm. densidad de potencia, la fuerza de tracción en el punto de soldadura es menor, a 4 n. los tres niveles de estos factores se muestran en el cuadro 2.

Tabla 2 Factores y niveles de soldadura puntual por láser de pulso

|

número |

el factor |

||

|

Una potencia máxima/w |

B anchura de pulso/ms |

C cantidad de desfoque/mm |

|

| 1 |

2500 |

4 | 1 |

| 2 |

3000 |

6 | 3 |

| 3 |

3500 |

8 | 5 |

Los principales parámetros de proceso de la soldadura en espiral con láser de fibra monomodo son el potencia láser media, velocidad de soldadura y cantidad de desfoque, cuando el láser promedio la potencia es de 500 w, la fuerza de tracción en el punto de soldadura es menor, a 4 n; Cuando el promedio la potencia del láser es de 900 w, algunas salpicaduras de material, y la fuerza de tracción en el el punto de soldadura es también más bajo, a 3 n; cuando la velocidad de soldadura es de 90 mm/s, la acumulación de calor es demasiado alta, causando que el material se queme, y la fuerza de tracción en el punto de soldadura es menor, a 5 N ;Cuando la velocidad de soldadura es de 170 mm/s, la acumulación de calor es menor, tanto el la anchura y la profundidad de soldadura son más pequeñas, y la fuerza de tracción en el punto de soldadura es más bajo, en 4 n;cuando la cantidad de desfocalización es 0, la densidad de potencia es mayor, causando salpicaduras en el la solución de las líneas de soldadura, que no puede satisfacer los requisitos de apariencia, la fuerza de tracción en el punto de inducción es de 6 mm. punto de soldadura es menor, a 4 n. los tres los factores de variación y los tres niveles se muestran en el cuadro 3.

Tab.3 factores y niveles de soldadura en espiral por láser de fibra monomodo

|

número |

el factor |

||

|

D potencia media/w |

E velocidad de soldadura/ (mm·s- 1) |

C cantidad de desfoque/mm |

|

| 1 |

600 |

100 |

1 |

| 2 | 700 |

130 |

3 |

| 3 | 800 |

160 |

5 |

El experimento ortogonal de tres niveles de pulso soldadura por punto láser incluye nueve conjuntos ,cuando la potencia máxima es de 3000 w, la anchura del pulso es de 8 ms y la cantidad de desfocalización es de 1 mm, la fuerza de tracción del punto de soldadura alcanza su punto máximo a 17 n ,estas son se consideran los parámetros óptimos del proceso. Para el factor de láser de pico potencia (a), hay tres experimentos realizados con el nivel 1 (a=2500 w), sumar la fuerza de tracción de los puntos de soldadura de estos 3 experimentos para obtener el total estadístico k1=35, cuando se elija el nivel 2, la suma de las la resistencia a la tracción de los puntos de soldadura es el total estadístico k2=46, cuando el nivel se elige el número 3, la suma es el total estadístico k3=33, cuanto mayor sea el valor estadístico k, mayor será el valor de fuerza de tracción en ese nivel ,el valor más alto es k2 ,esto indica que cuando el factor a es en el nivel 2 (a = 3000 w), la resistencia a la tracción del punto de soldadura es la mayor; De igual modo, el valor estadístico k de la resistencia a la tracción del punto de soldadura de otros factores (ancho de pulso, desfocamiento) se puede obtener, como se muestra en el cuadro 4. por r, cuanto menor sea el valor r, menor será el impacto de ese factor en la resistencia a la tracción de la el punto de soldadura ;Por el contrario, cuanto mayor sea el valor r, mayor será el impacto de ese factor. en la resistencia a la tracción del punto de soldadura. se puede ver que los factores las que afectan a la resistencia a la tracción del punto de soldadura son, en orden de importancia: potencia máxima, amplio de pulso, y desfocaliza.

Tab.4 resultados del experimento ortogonal de soldadura puntual por láser de pulso

|

número |

Una potencia máxima/w |

B ancho de pulso/ms |

C Desfocado cantidad/mm |

Tensión de las juntas de soldadura/n |

| 1 |

2500 |

4 |

1 |

11 |

| 2 | 2500 |

6 |

3 |

9 |

| 3 | 2500 |

8 |

5 |

15 |

| 4 |

3000 |

4 |

3 |

14 |

| 5 | 3000 |

6 |

5 |

15 |

| 6 | 3000 |

8 |

1 |

17 |

| 7 |

3500 |

4 |

5 |

8 |

| 8 | 3500 | 6 |

1 |

12 |

| 9 | 3500 | 8 |

3 |

13 |

|

K 1 |

35 |

33 |

40 | |

|

K 2 |

46 |

36 |

31 |

|

|

K 3 |

33 |

45 |

38 |

|

|

R |

13 |

12 |

9 |

El experimento ortogonal de tres factores y tres niveles de una línea espiral de láser de fibra de modo único la soldadura comprende un total de 9 grupos.Cuando la potencia media es de 3000 w, la soldadura velocidad es de 160 mm/s, y la cantidad de desfoque es de 1 mm, la resistencia a la tracción de la soldadura el punto alcanza el valor más alto de 47 n, que es el parámetro óptimo del proceso.

Cuando el factor de potencia promedio del láser g se establece en el nivel 1 (a=600 w), se forman un total de 3 grupos de experimento,se suman las resistencias a la tracción de estos 3 grupos de puntos de soldadura para obtener la estadística f1=98;de manera similar, se puede obtener la estadística del valor de la 5.entre ellos, y es el valor del intervalo. A partir del valor del intervalo, se puede ver que los factores que afectan al tamaño de la unión de soldadura son, desde primaria hasta secundaria, desfocación, potencia media y velocidad de soldadura.

2.3 Análisis de la apariencia de la soldadura y de la microestructura

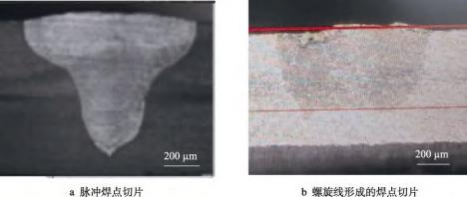

La figura 3a muestra una sección transversal de la soldadura de punto bajo los parámetros óptimos de proceso para la soldadura por puntos láser pulsados, el ancho de la superficie de la costura de soldadura es grande, pero a medida que aumenta la profundidad de fusión, el ancho de la costura de soldadura disminuye

Tab.5 resultados del experimento ortogonal de soldadura en espiral de un solo modo

|

número |

D potencia media/w |

E velocidad de soldadura/mm·s- 1) |

F desfocado cantidad/mm |

tensión de las juntas de soldadura/n |

| 1 |

600 |

100 |

1 |

41 |

| 2 | 600 |

130 |

3 |

28 |

| 3 | 600 |

160 |

5 |

29 |

| 4 |

700 |

100 |

3 |

33 |

| 5 | 700 |

130 |

5 |

39 |

| 6 | 700 |

160 |

1 |

47 |

| 7 |

800 |

100 |

5 |

30 |

| 8 | 800 |

130 |

1 |

35 |

| 9 | 800 |

160 |

3 |

39 |

|

G. El 1 |

98 |

104 |

123 |

|

|

G. El 2 |

119 |

102 |

95 |

|

|

G. El 3 |

104 |

115 |

98 |

|

|

Y |

21 |

13 |

25 |

Sección transversal del punto de soldadura fig.3

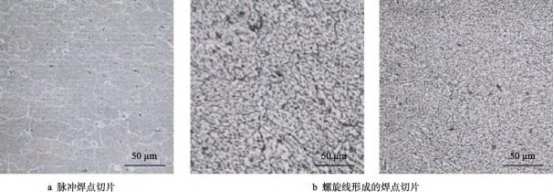

La figura 4a representa la estructura metalográfica del material base de la aleación de aluminio 6061. el tamaño del grano es irregular, la forma es irregular y los granos son relativamente grandes, lo que es una estructura típica 'al .la figura 4b muestra la microestructura del centro de la costura de soldadura bajo los parámetros óptimos de proceso de soldadura por puntos de pulso láser. presenta una estructura dendrítica de aleación de aluminio. el tamaño del grano ha experimentado un refinamiento significativo en comparación con el material base de la aleación de aluminio

Figura 4 microestructura del punto de soldadura

3 concluye

La aleación de aluminio 6063 fue soldada en la vuelta por separado utilizando soldadura por puntos láser por pulso y métodos de soldadura por espiral por láser de fibra de modo único, y se llevó a cabo un experimento de optimización ortogonal. la fuerza máxima de tracción de los puntos de soldadura alcanzada por soldadura por

La aparición de los resultados del pulso soldadura por punto láser la soldadura por espiral con láser de fibra de modo único y bajo parámetros óptimos del proceso es casi idéntica, sin diferencias significativas; tampoco hay discrepancias notables en la estructura metalúrgica y el tamaño de grano. La anchura de la costura de soldadura entre las capas superior e inferior del material en la sold