- Página de Inicio

- Productos

- Acerca de Nosotros

- Vídeos

- Aplicación

- Noticias

- Centro de Ayuda

- Contacta con nosotros

Proceso de tecnología de soldadura láser aplicación en manufacturaUna aplicación confiable y completa de la tecnología de soldadura láser requiere verificación desde múltiples aspectos, incluyendo los parámetros del proceso de soldadura láser, el rendimiento de las uniones combinado con simulación numérica, solo t...

Contáctenos

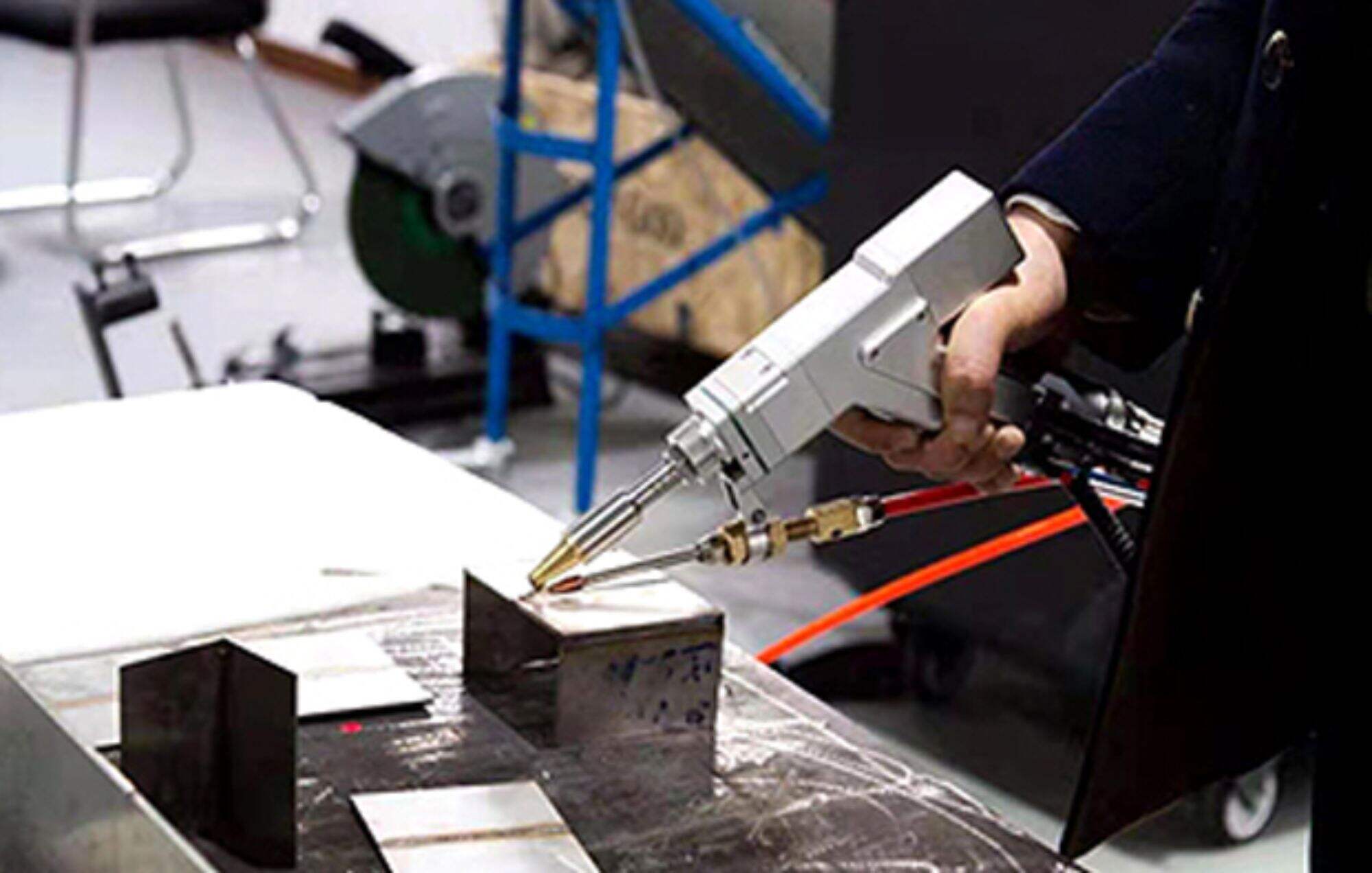

SOLDADURA LASER tecnología de aplicación de procesos de fabricación

Una aplicación fiable y completa de la tecnología de soldadura por láser requiere la verificación de múltiples aspectos, incluidos los parámetros del proceso de soldadura por láser, el rendimiento conjunto combinado con la simulación numérica, solo entonces podemos formar parámetros de proceso adecuados para la fabricación de vehículos.

1.1 Investigación sobre parámetros óptimos de los procesos

De acuerdo con el estándar de no dejar rastros de soldadura en la superficie exterior y una resistencia superior a la de la soldadura a puntos por resistencia, sOLDADURA LASER las pruebas de proceso se realizaron en placas de acero inoxidable con diferentes combinaciones de espesor. como resultado, concluimos la combinación óptima de parámetros para la soldadura por láser del cuerpo de acero inoxidable.

(1) potencia del láser

En la soldadura por láser, existe un umbral de densidad de energía láser. por debajo de este valor, la profundidad de fusión es muy baja. una vez que se alcanza o supera este valor, la profundidad de fusión aumenta drásticamente. los plasmas solo se forman cuando la densidad de potencia del láser en la pie

(2) velocidad de soldadura

La velocidad de soldadura tiene un efecto significativo en la profundidad de fusión. el aumento de la velocidad hará que la profundidad de fusión sea más baja, pero si la velocidad es demasiado baja, puede causar una fusión excesiva del material y la penetración de soldadura de la pieza de trabajo.por lo tanto, para una cierta potencia

(3) punto focal del haz.

El tamaño del punto de luz es una de las variables más importantes en sOLDADURA LASER porque determina la densidad de potencia.sin embargo, para los láseres de alta potencia, medir esto es un desafío, a pesar de la presencia de muchas técnicas de medición indirecta.el tamaño del punto límite de difracción del foco del haz se puede calcular de acuerdo con la teoría de la difracción de la luz, pero debido a la existencia de

(4) Posición de enfoque

Durante la soldadura, para mantener una densidad de potencia suficiente, la posición del punto focal es crítica. hay dos tipos de desfocalización: desfocalización positiva y desfocalización negativa. cuando el plano focal está por encima de la pieza de trabajo, se conoce como desfocalización positiva, y viceversa, se conoce como desfocalización negativa

(5) control gradual de la potencia del láser en los puntos de inicio y final de la soldadura

Durante la soldadura con láser de penetración profunda, el problema de porosidad siempre existe, independientemente de la profundidad de la costura de soldadura. cuando se termina el proceso de soldadura y se apaga el interruptor de potencia, aparecerá una depresión en el extremo posterior de la costura de soldadura.además, cuando la capa

1.2 Prueba de rendimiento del conector

De acuerdo con las normas pertinentes, se realizaron pruebas de corte de tracción, pruebas de rendimiento por fatiga y análisis de la microestructura de la unión en las juntas soldadas con láser de la carrocería del automóvil de acero inoxidable.en resumen, se estableció la relación entre la resistencia, la apariencia y la forma de la

1.3 Investigación en simulación numérica

El software de cálculo de elementos finitos se utiliza para simular la forma del charco fundido de la unión soldada por láser. Esto resulta en la microforma de la unión bajo diferentes combinaciones de parámetros de proceso, obteniendo así las dimensiones microscópicas de la costura de soldadura y juzgando la resistencia de la costura

1.4 forma básica de la articulación

La forma básica de las juntas en el ensayo se muestra en el cuadro 1.

Cuadro 1 Formas básicas de juntas

| número | Formulario conjunto | Diagrama de conector | Rango de espesor de la placa/mm |

| 1 | El trasero |  |

t ≤4 |

| 2 | articulación de la columna |  |

t 1+ t 2 ≤6 |

| 3 | El punto de unión |  |

t 1 ≥1 |

1.5 Evaluación del proceso

De acuerdo con las normas pertinentes, mediante la exploración teórica de los parámetros del proceso y la verificación mediante pruebas metalográficas de proceso y química física, se forman una evaluación y un informe del proceso, que proporcionan una base teórica para guiar la producción real.

SOLDADURA LASER inspección y análisis de la calidad de la costura

En términos de inspección y control de calidad, es especialmente importante controlar la calidad de todo el proceso de producción de soldadura con láser, ya que algunas costuras de soldadura con láser son soldaduras láser no penetrantes.antes de la producción de la operación de soldadura, es necesario verificar la pieza de trabajo de soldadura con láser y valid

Conclusión

En resumen, la no penetrante sOLDADURA LASER proceso puede resolver varias deformaciones de soldadura en el proceso de soldadura de resistencia lateral, mejorar la calidad de la soldadura, reemplazar la soldadura tradicional de puntos de resistencia con soldadura láser, aumentar la resistencia de la unión soldada, mejorar la calidad exterior del cuerpo del vehículo y mejorar la eficiencia de producción. al mismo tiempo, la transformación de