- Página de inicio

- PRODUCTOS

- Acerca de Nosotros

- VIDEOS

- Aplicación

- Noticias

- Centro de ayuda

- Contáctenos

0 Prefacio TC4 El aleación de titanio es una típica aleación de titanio de doble fase de tipo α+β que presenta baja densidad, alta resistencia específica y excelente resistencia a la corrosión. Su rendimiento general superior la hace ampliamente utilizada en diversos ...

Contáctenos

0 Prefacio

La aleación de titanio TC4 es una típica aleación de titanio de doble fase de tipo α+β que presenta baja densidad, alta resistencia específica y excelente resistencia a la corrosión. Su rendimiento general superior la hace ampliamente utilizada en diversos campos como el aeroespacial, la ingeniería marina, la industria petrolera y química, y el equipamiento militar. El punto de fusión de la aleación de titanio es alto, la conductividad térmica es baja, el módulo de elasticidad es bajo y la actividad a alta temperatura es fuerte. El procesamiento por soldadura puede provocar fácilmente una disminución de la plasticidad de la junta, fragilización de la junta, etc., afectando gravemente el rendimiento en servicio de la junta de la aleación de titanio.

En la actualidad, la soldadura de aleaciones de titanio utiliza principalmente métodos como la soldadura por gas inerte de tungsteno, la soldadura por arco de tungsteno por gas, la soldadura por haz de electrones y sOLDADURA LASER .La soldadura por gas inerte de tungsteno y la soldadura por arco de gas de tungsteno son fáciles de operar, de bajo costo y flexibles. sin embargo, tienen una baja densidad de fuente de calor y una velocidad de soldadura lenta, lo que conduce a problemas como una gran entrada de calor, deformación severa y baja

Por lo tanto, este artículo estudia sistemáticamente la microestructura, la distribución de dureza, las propiedades de tracción y las propiedades de corrosión electroquímica de la unión de soldadura híbrida láser-mig de aleación de titanio de 3 mm de espesor. Proporciona referencia y lecciones para la aplicación de la tecnología

1 Materiales y métodos de ensayo

1.1 Materiales de ensayo

El experimento utilizó placas de aleación de titanio tc4 de 4 mm de espesor, procesadas en una ranura en forma de i, sin dejar un hueco en la costura de soldadura.El material de relleno utilizado fue alambre de soldadura de aleación de titanio tc4 de 1,2 mm. La composición química del material la soldadura , la película de óxido en la superficie del material de aleación de titanio se eliminó por molienda mecánica, y luego las manchas de aceite en la superficie de la aleación de titanio se eliminaron limpiando con acetona.

Tabla 1 Composición química del material base y del electrodo de relleno ( el .%)

|

Material |

Ti |

AL |

V |

El |

N |

C |

O |

H |

Otros |

|

material base |

matriz |

6.09 |

4.05 |

0.115 |

0.002 |

0.001 |

0.102 |

0.002 |

el valor de la reducción |

|

De soldadura |

matriz |

6.24 |

4.07 |

0.048 |

0.011 |

0.006 |

0.085 |

0.0012 |

el valor de la reducción |

1.2 Método de soldadura

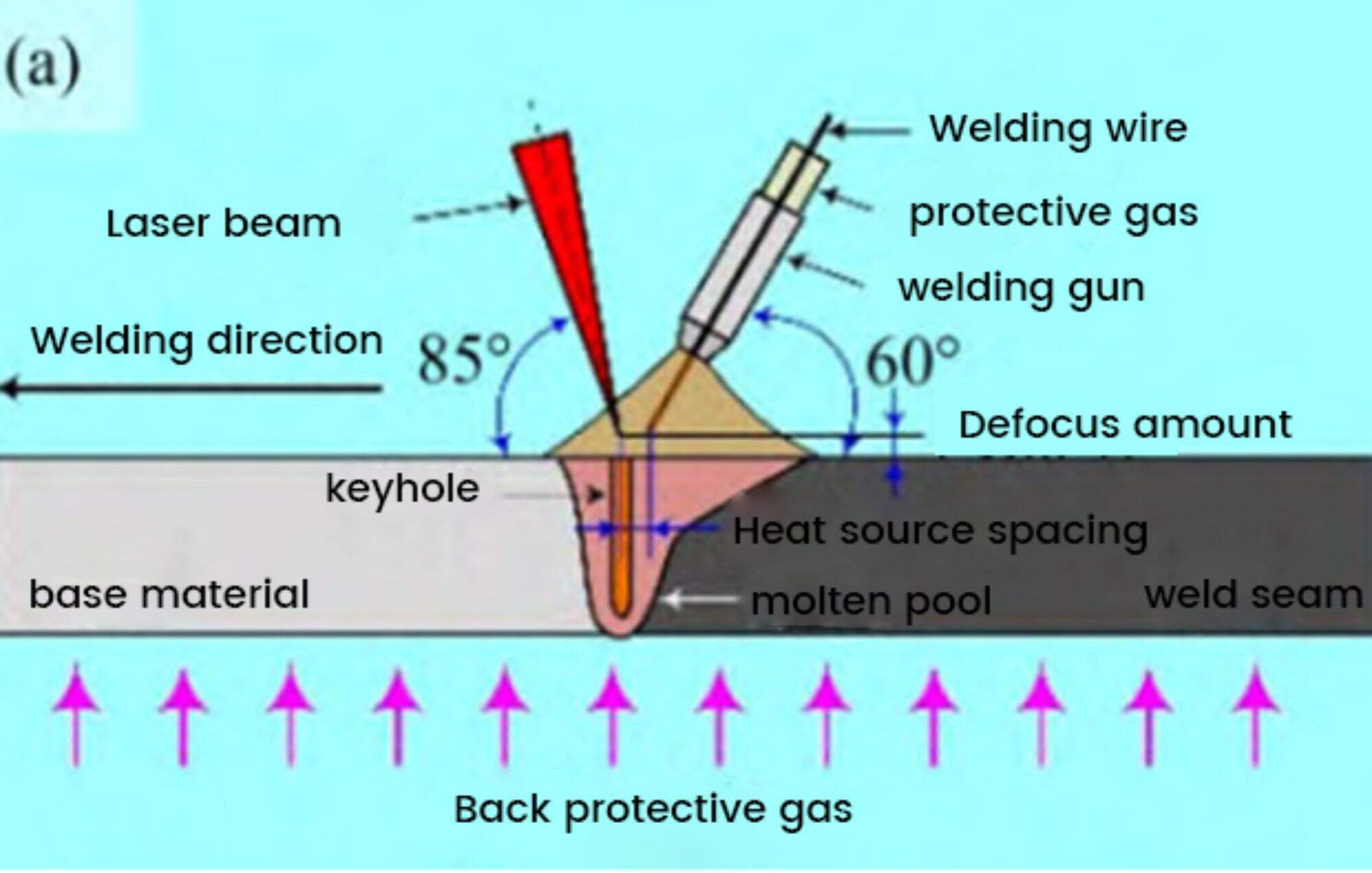

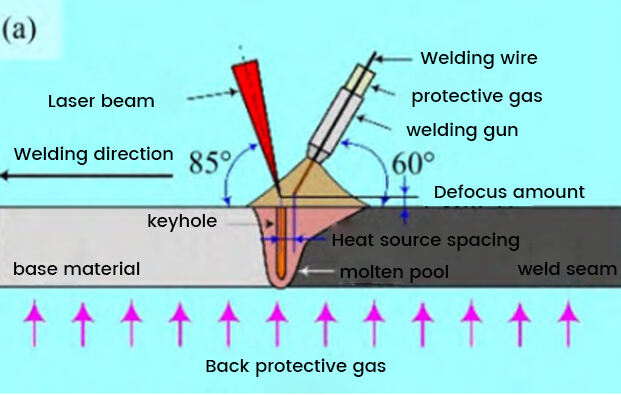

El experimento utilizó un láser de disco TRUMPF TRUDISK 16003 con una longitud de onda de 1,06 μm; la fuente de alimentación de soldadura por arco utilizó un láser de fronius TPS 5000 máquina de soldadura el proceso de soldadura se realizó mediante un método de acoplamiento de la fuente de calor con el láser en la parte delantera y el arco en la parte posterior. arma de soldadura y la placa de ensayo fue de 60°. la distancia entre las fuentes de calor fue de 3 mm.para evitar la oxidación de la superficie de la soldadura, tanto la parte posterior como la delantera de la soldadura están protegidas con gas argón de alta pureza. el caudal del gas protector en el lado frontal de la sold

a) Dispositivos y métodos de soldadura

b) Dispositivo de protección contra gases

Fig. 1 Dispositivo de gas de protección y diagrama esquemático de soldadura híbrida láser-MIG

|

Velocidad de soldadura/(m·min-1) |

Potencia del láser/kw |

Corriente de soldadura/a |

Diámetro del punto/mm |

Desfoque/mm |

|

2.5 |

4.0 |

127 |

0.6 |

+2 |

Tabla 2 Parámetros optimizados de soldadura híbrida láser-MIG

1.3 Métodos de ensayo

Utilizando el video microscopio tridimensional keyence vhx-1000e para observar la morfología macroscópica y la estructura microscópica de la unión soldada;la distribución de dureza de la unión soldada se mide con el probador de micro dureza fm-700 con una carga de carga de 200 gf y un tiempo de retención de

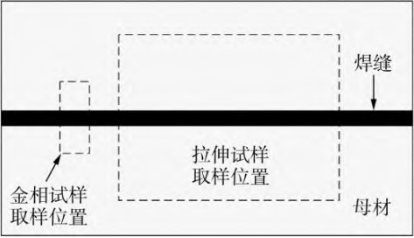

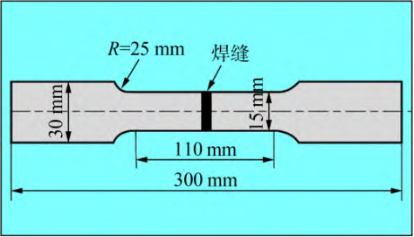

- las posiciones de muestreo de las muestras metalográficas y de tracción

b) Las dimensiones de la muestra de tracción

Fig. 2 Diagramas esquemáticos de las posiciones de muestreo y el tamaño de la muestra de tracción

2 Resultados y análisis de las pruebas

2.1 Macromorfología y microestructura de las juntas soldadas

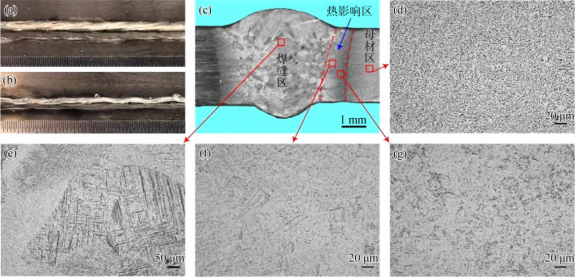

Las características macroscópicas de la morfología y la estructura microscópica de la unión soldada híbrida láser-mig de aleación de titanio tc4 se muestran en la figura 3.Los resultados de la prueba muestran que la parte delantera y posterior de la soldadura forman una buena calidad, sin defectos de sold

la estructura de las piezas de metal común es la siguiente: a) formación del lado delantero de la soldadura; b) formación del lado posterior de la soldadura; c) formación de la sección transversal de la soldadura; d) estructura del metal común.

la estructura de la zona de grano grueso de la zona afectada por el calor;

Fig. 3 Apariencias soldadas y características microestructurales de la junta soldada híbrida láser-MIG del aleación de titanio TC4

Esto se debe principalmente a que durante el proceso de soldadura, cuando el metal de soldadura se calienta por encima de la temperatura del punto de transición de fase, se enfría rápidamente. los elementos de aleación no tienen tiempo para difundirse, lo que hace que la fase β de alta temperatura se transforme en la fase α sin tiempo suficiente para la difusión La zona afectada por el calor comprende dos zonas: la zona de granos gruesos y la zona de granos finos. la zona de granos gruesos se encuentra cerca de la línea de fusión, mientras que la zona de granos finos se encuentra cerca del material base.la microestructura de la zona afectada por el calor consiste principalmente en una fase α equ

2.2 Distribución de la dureza

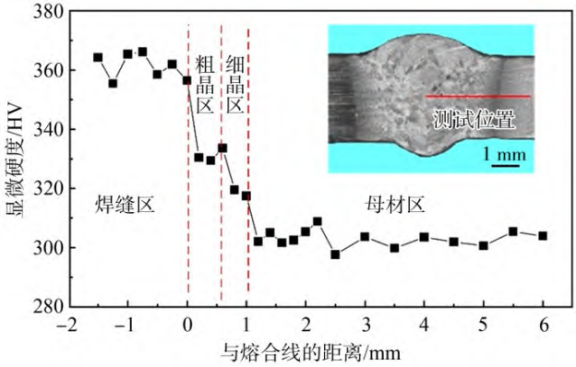

La distribución de la micro dureza de la unión de soldadura de aleación de titanio láser-mig de aleación de titanio tc4 se muestra en la figura 4.Los resultados de la prueba muestran que el valor de dureza en la zona de soldadura es el más alto, seguido de la zona afectada por el calor, con la zona del

Fig. 4 Distribución de dureza microscópica de la junta de aleación de titanio TC4 soldada híbrida láser-MIG

2.3 propiedades de tracción

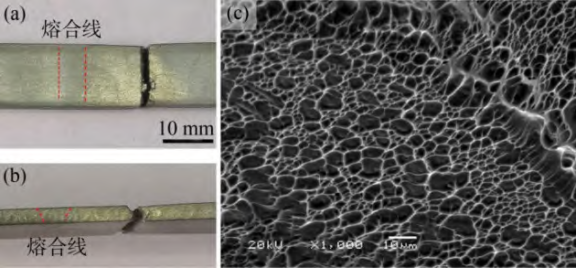

Los resultados de las pruebas de tracción de la unión soldada compuesta de aleación de titanio láser-mig de aleación de titanio tc4 se muestran en la tabla 3.los resultados muestran que la resistencia a la tracción media de la unión soldada híbrida de aleación de titanio láser-mig de aleación de

|

número |

Resistencia a la tracción/mpa |

El alargamiento después de la ruptura/% |

localización de la fractura |

||

|

valor único |

valor promedio |

valor único |

valor promedio | ||

|

material base |

950 |

12.5 |

—— | ||

|

T-41# |

1 043 |

1 069 |

5.1 |

5.3 |

Superficie de las materias primas |

|

T-42# |

1 095 |

5.4 |

Superficie de las materias primas |

||

(a) ubicación de la fractura; (b) trayectoria de la fractura; (c) morfología de la fractura

2.4 resistencia a la corrosión

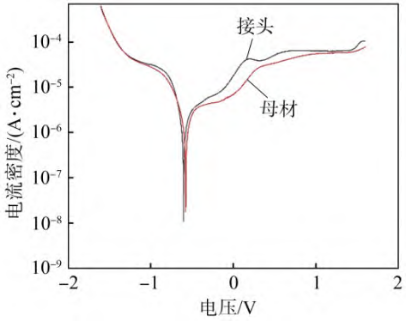

Las curvas de polarización del material base de aleación de titanio tc4 y sus juntas de soldadura en medio corrosivo de solución de nacl a 3,5% se muestran en la figura 6, y los parámetros de la curva de polarización se muestran en la tabla 4. A partir de la figura 6 y la

Fig. 6 Curvas de polarización de la aleación de titanio TC4 y su junta soldada híbrida láser-MIG

|

Ubicación |

Potencial de corrosión/v |

Densidad de corriente de corrosión/(A·cm-2) |

Tensión de circuito abierto/v |

|

material base |

-0.591 |

0.108 |

-0.386 |

|

Juntas soldadas |

-0.585 |

0.342 |

-0.229 |

Tabla 4 Potencial de corrosión y densidad de corriente de corrosión del aleación de titanio TC4 y su junta soldada híbrida láser-MIG

Esto indica que la unión de soldadura tiene más probabilidades de pasar por pasivación. Esto también demuestra que la resistencia a la corrosión de la unión de soldadura es mayor que la del material base. Esto se debe principalmente a la presencia de martensita acícula α' en la estructura de soldadura y a la formación de una película de óxido

3 concluye

(1) la soldadura obtenida por la soldadura por láser-mig de una aleación de titanio tc4 es de alta calidad, sin defectos de soldadura evidentes; el centro de la soldadura está compuesto principalmente por cristales columnares gruesos de fase β y martensita intragranular α′, mientras que la zona

(2) la dureza es mayor en el área de la costura de soldadura de la unión de soldadura, después en la zona afectada por el calor y más baja en el área del material base.

(3) la resistencia a la tracción media de la unión soldada es de 1069 mpa y el alargamiento medio después de la rotura es de 5,3%. todas las muestras se rompieron en la zona del material base cercana a la zona afectada por el calor y la fractura mostró características de rotura dúctil.

(4) la resistencia a la corrosión de la unión de soldadura es ligeramente superior a la del material base, debido principalmente a la formación de martensita acícula α′ en la soldadura y a la formación de una película de óxido en la superficie de la soldadura.