- Página de Inicio

- Productos

- Acerca de Nosotros

- Vídeos

- Aplicación

- Noticias

- Centro de Ayuda

- Contacta con nosotros

el cobre preformado tiene buena ductilidad, alta conductividad térmica y conductividad eléctrica, y se utiliza ampliamente en la industria aeroespacial, la ingeniería naval, los componentes eléctricos y electrónicos.

Contáctenos

0 Prefacio

El cobre rojo tiene buena ductilidad, alta conductividad térmica y conductividad eléctrica, y se utiliza ampliamente en la industria aeroespacial, la ingeniería naval, los cables y los componentes eléctricos y electrónicos.Los métodos tradicionales de soldadura de cobre rojo, como la soldadura con gas inerte de tungsteno, tienen

La soldadura por láser tiene menos calor total, lo que puede mejorar en gran medida los problemas de gran deformación y mala apariencia posterior a la soldadura. la tecnología de soldadura por láser se ha desarrollado rápidamente en los últimos años. debido a la baja tasa de absorción de los láseres de longitud de onda del infrarrojo cercano en

La nueva tecnología de soldadura de compuestos de láser de fibra y semiconductores se utiliza en el experimento para soldar cobre rojo con láser. Se analiza la influencia de los parámetros del proceso en la formación de la unión de soldadura para proporcionar referencias técnicas para la producción real.

1 experimento de soldadura

1.1 materiales a soldar y equipos de soldadura

El material experimental es cobre rojo, con un grosor de 1,0 mm, longitud × anchura de 100 mm × 50 mm. el método de soldadura es el empalme. el material a soldar se aprieta con un accesorio casero para reducir la deformación durante el proceso de soldadura. la soldadura .

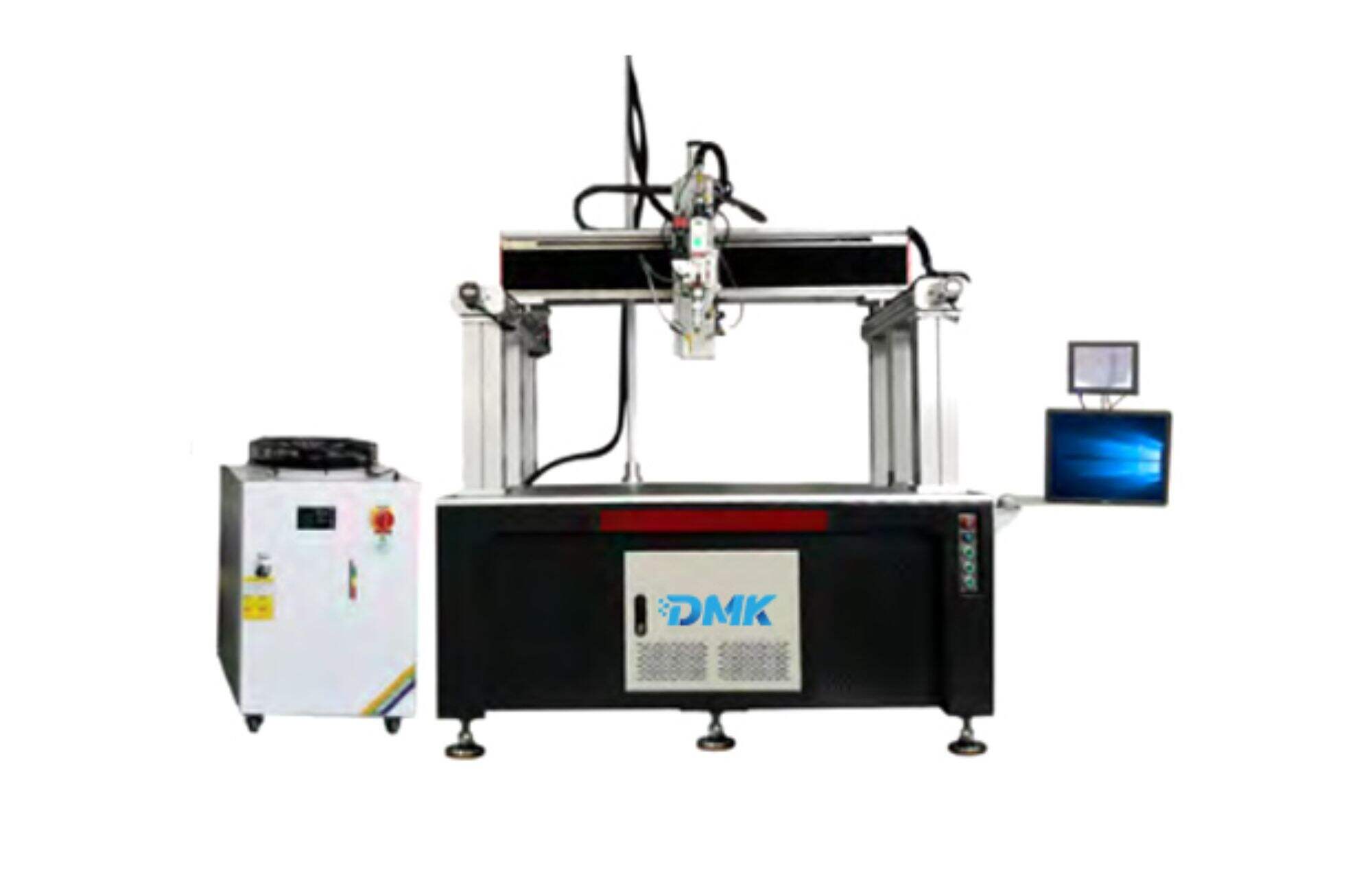

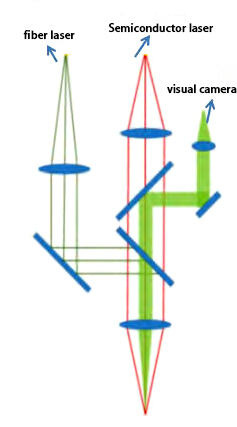

Un láser compuesto de un láser de semiconductor y un láser de fibra se utilizan para soldar cobre rojo. la longitud de onda del láser de semiconductor es de 976nm, la potencia máxima es de 1000w, y el diámetro central de la fibra es de 400 micrones. el láser de fib

a) Diagrama esquemático de la trayectoria óptica de soldadura híbrida |

b) Equipos experimentales |

|

Figura 1 Equipo de soldadura por láser |

|

1.2 Equipo de inspección de soldadura

La microstructura de la costura de soldadura se probó y analizó utilizando un microscopio metalográfico, modelo wyj-4xbd. esto se hizo para analizar los efectos de diferentes parámetros del proceso en la microstructura de la costura de soldadura.la resistencia a la tracción de la costura de soldadura se probó utilizando

|

a) Instrumento de ensayo de resistencia a la soldadura |

b) Equipo de ensayo de microestructuras de soldadura |

c) Teste de micro dureza de las soldaduras |

|

Figura 2 Equipo de ensayo de soldadura |

||

2 análisis del proceso y resultados experimentales

2.1 Efecto del láser semiconductor en la apariencia y resistencia de las soldaduras

Después de numerosos experimentos preliminares, cuando se utiliza sólo un láser de fibra para la soldadura (con la potencia del láser de semiconductor configurado a 0w), si la potencia del láser de fibra es de 900w y la velocidad de soldadura es de 30mm/s, la costura de soldadura sólo penet soldadura con láser de fibra , todavía hay poros dentro de la costura de soldadura. Esto se debe a que durante el proceso de fusión del cobre púrpura, el láser de fibra tiene una gran entrada de calor al cobre y una temperatura alta, lo que aumenta enormemente la solubilidad del hidrógeno en el aire en la piscina fundida. al mismo tiempo, debido a la

El artículo emplea un método de soldadura compuesto utilizando un láser de semiconductor y un láser de fibra. la potencia del láser de fibra se mantiene constante a 900w y la velocidad de soldadura a 30mm/s. la potencia del láser de semiconductor se establece en 600w, 800w y 1000w respectiv

|

a) la potencia del láser semiconductor es de 0w |

b) la potencia del láser semiconductor es de 600w |

|

(c) la potencia del láser semiconductor es de 800w |

d) la potencia del láser semiconductor es de 1000 w |

|

Figura 3 Vista de la sección transversal de la soldadura |

|

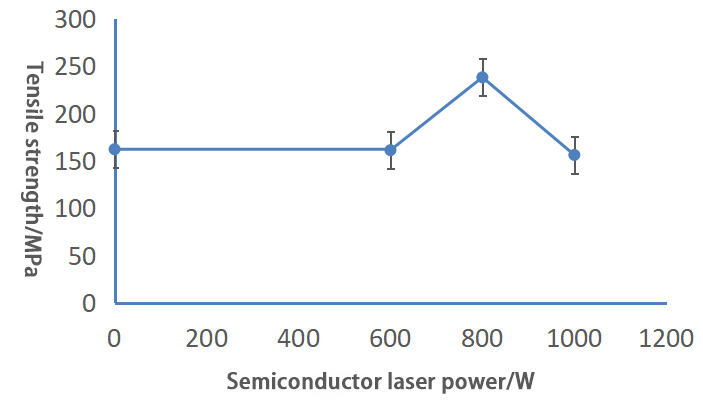

La resistencia a la tracción de la costura de soldadura se prueba con una máquina de prueba de tensión,cuando los parámetros de la potencia del láser de fibra se establecen en 900w, la velocidad de soldadura a 30mm/s y la cantidad de desfoque a 0mm se mantienen constantes, se realiza un análisis

Figura 4 resistencia a la tracción de las juntas soldadas bajo diferentes potencias de láser de semiconductores

2.2 efecto del láser semiconductor en la microestructura de soldadura

Con una potencia de 900w, el soldador de láser de fibra opera a una velocidad de 30mm/s, con 0mm de desfoque. las imágenes metalográficas de las zonas de fusión de las microestructuras a diferentes potencias de láser de semiconductores se muestran en la figura 5. cuando la potencia del láser

|

a) la potencia del láser semiconductor es de 0w |

b) la potencia del láser semiconductor es de 600w |

|

(c) la potencia del láser semiconductor es de 800w |

d) la potencia del láser semiconductor es de 1000 w |

|

Figura 5 microestructura de la zona de fusión bajo diferentes potencias de láser de semiconductores |

|

Con una potencia de 900w, el soldador de láser de fibra opera a una velocidad de 30mm/s, con 0mm de desfoque. las imágenes metalográficas de microestructura de las zonas afectadas por el calor a diferentes potencias de láser de semiconductores se muestran en la figura 6. la estructura de las zonas afect

|

a) la potencia del láser semiconductor es de 0w |

b) la potencia del láser semiconductor es de 600w |

|

(c) la potencia del láser semiconductor es de 800w |

d) la potencia del láser semiconductor es de 1000 w |

|

Figura 6 microestructura de la zona afectada por el calor bajo diferentes potencias de láser de semiconductores |

|

Con una potencia de 900w, una velocidad de soldadura de 30mm/s, y una cantidad de desfoque de 0mm para el láser de fibra, la microestructura metalográfica en el área central de la soldadura bajo diferentes potencias de láser semiconductor se muestra como en la figura 7, cuando la potencia del láser de semicondu

|

a) la potencia del láser semiconductor es de 0w |

b) la potencia del láser semiconductor es de 600w |

|

(c) la potencia del láser semiconductor es de 800w |

d) la potencia del láser semiconductor es de 1000 w |

|

Figura 7 microestructura del área central de la costura de soldadura bajo diferentes potencias de láser de semiconductores |

|

2.3 Efecto del láser semiconductor en las propiedades mecánicas de las soldaduras

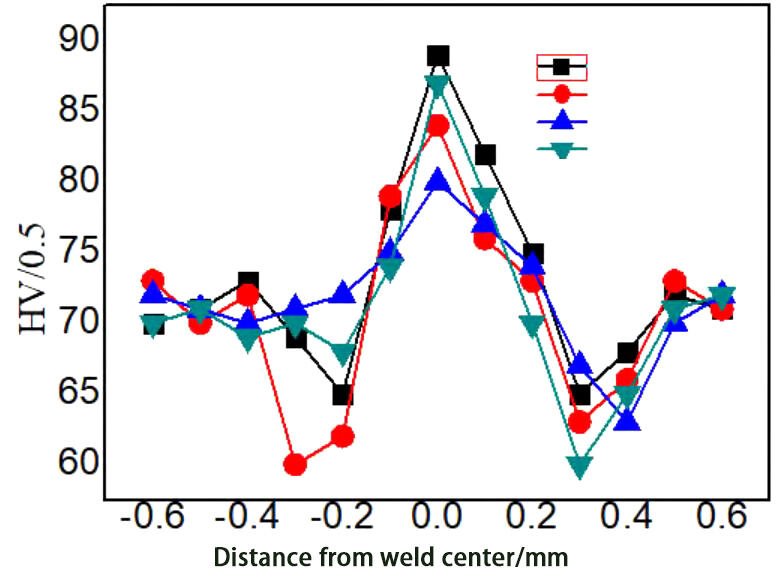

Con la potencia del láser de fibra establecida en 900w, una velocidad de soldadura de 30mm/s, y una cantidad de desfocación de 0mm, la micro dureza bajo diferentes potencias de láser de semiconductores se muestra en la figura 8. a medida que aumenta la potencia del láser de semiconductores, la dureza

Figura 8 Distribución de la micro dureza de las juntas soldadas bajo diferentes potencias de láser de semiconductores

3 concluye

En comparación con las sOLDADURA LASER el cobre se puede soldar en un solo paso, reduciendo el proceso de fabricación y ahorrando costes de producción. Esto proporciona una valiosa referencia técnica para la producción real.

Durante el proceso de soldadura, el láser semiconductor proporciona calentamiento auxiliar a la soldadura, produciendo la mayor resistencia a la tracción en la soldadura sin porosidad cuando la potencia se establece en 800w.la potencia del láser semiconductor afecta significativamente la microestructura de la soldadura. a medida que aumenta la potencia del