- Página de Inicio

- Productos

- Acerca de Nosotros

- Vídeos

- Aplicación

- Noticias

- Centro de Ayuda

- Contacta con nosotros

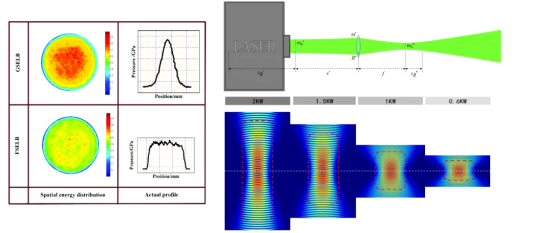

1.1 Plano de enfoque 1.1.1 Definición de enfoque: La distribución de energía de la sección transversal del haz es como se muestra en la figura de la izquierda, y la sección longitudinal de la distribución de energía del haz también se muestra en la figura de la izquierda. El haz se emite desde...

Contáctenos

1.1 Plano de enfoque

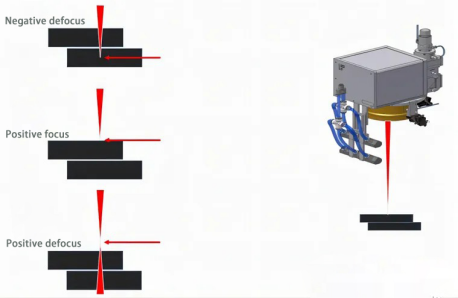

1.1.1 Definición del foco : la distribución de energía de la sección transversal del haz es como se muestra en la figura de la izquierda, y la sección longitudinal de la distribución de energía del haz también es como se muestra en la figura de la izquierda. el haz es emitido por el láser, y después de pasar a través de la lente de enfoque de collimación, se

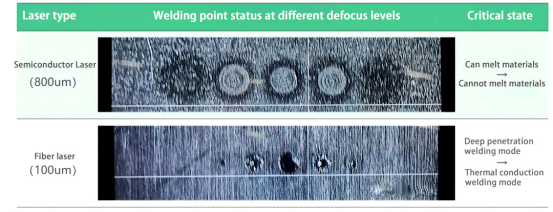

La distribución de la energía del láser es estrictamente simétrica a lo largo del plano focal. A través del fenómeno físico del láser interactuando con materiales, se puede determinar el límite de energía, determinando así la posición central del punto de enfoque.

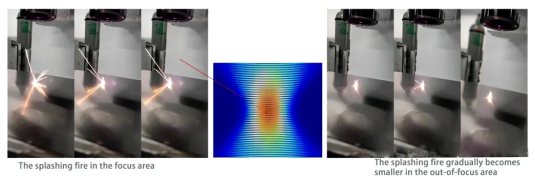

1.2 base para juzgar las coordenadas de los límites :el límite entre las zonas con y sin salpicaduras; la longitud y el brillo del límite superior de la llama de plasma (luz de fuego) y el estado correspondiente del límite inferior de la llama de plasma (luz de fuego), con el valor mediano tomado; el plano donde el sonido es más fuerte y la reacción física es más intensa.

1.3 Cómo determinar el plano focal :

1.3.1. el primer paso es establecer el punto de referencia

Posicionamiento grueso :

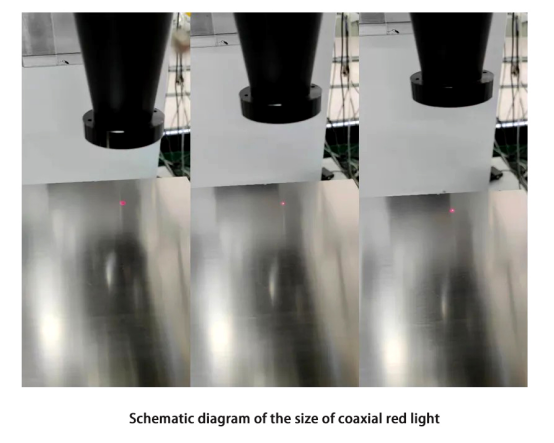

Si no está seguro de la ubicación aproximada de la profundidad de enfoque, primero puede mover el eje z a donde el punto de la luz roja coaxial es más pequeño, que generalmente está cerca de la profundidad de enfoque; encontrar el punto guía más pequeño, y luego buscar los límites superior e inferior de la energía del punto focal.

Precauciones :

Con la misma configuración de la trayectoria de luz externa, diferentes potencias darán lugar a diferentes profundidades de enfoque. Por lo tanto, al determinar el punto focal, la potencia debe ser fijada lo más baja posible para facilitar el establecimiento de los límites.

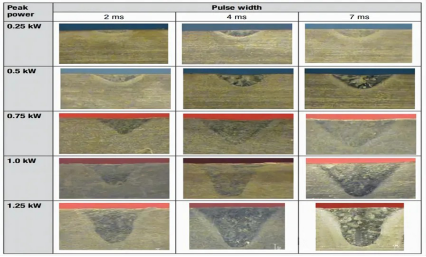

1.3.2 Paso 2 Método de pulso de puntos - comprobar las juntas de soldadura

Buscando las coordenadas del estado crítico de desfoco positivo y negativo, el punto medio de las dos coordenadas se toma como las coordenadas de enfoque.

Método de puntuación de pulso - vigila las chispas

Por supuesto, también se puede escuchar el sonido, como para qué característica elegir para el juicio, depende de la situación del láser en el sitio y el material, y lo que sea más conveniente para el juicio debe ser elegido.

También se señala:

1) Asegúrese de no emitir luz continuamente en la misma posición (golpear sobre una superficie de material lisa y el punto de soldadura donde las diferencias características son grandes causará un error significativo);

2) el material utilizado para encontrar el punto focal debe ser plano, sin cambios de altura y la superficie debe estar limpia;

3) encontrar el punto focal varias veces y tomar el valor medio para reducir el error.

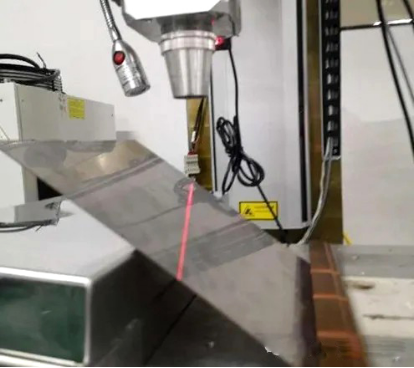

1.3.3 determinación del plano focal mediante el método de la línea oblíqua

Notas sobre el corte:

Placa de acero general:

1) Para semiconductores, use aproximadamente 500W o menos; para fibra óptica, unos 300W serán suficientes;

2) la velocidad puede ajustarse entre 80 y 200 mm/s;

3) cuanto mayor sea el ángulo de convección de la placa de acero, mejor, preferiblemente alrededor de 45-60 grados; el punto medio se encuentra en el foco de posicionamiento grueso del punto de guía más pequeño y brillante.

¿Qué efecto debería lograr la marca? Teóricamente, esta línea se distribuirá simétricamente alrededor del punto focal, y la trayectoria experimentará un proceso de aumento de pequeño a grande y luego disminución de nuevo, o disminución de grande a pequeño y luego aumento de nuevo.

Para semiconductores, busque el punto más delgado. la placa de acero se volverá blanca en el punto focal con características de color obvias, que también pueden servir como base para localizar el punto focal. en segundo lugar, para fibra óptica, trate de controlar la parte posterior para ser ligeramente translúcida. si es liger

1.3.4 Puntos en espiral: galvanómetro para determinar el foco

Cuando el monomodo se empareja con el galvanómetro, a veces es difícil encontrar el punto crítico de las características físicas debido a la relación de aumento excesivamente grande. Por lo tanto, se deriva un método para marcar una línea espiral, utilizando una entrada de energía más densa, para determinar el punto focal.

1) crear una línea espiral dentro del marco del galvanómetro y centrarla.

Establecer los parámetros de la hélice:

•el radio del punto de partida es de 0,5 mm

•Radio del punto final de 1,5 mm

• el ancho de espiral 0,5 mm;

(* el radio del punto final de la línea espiral no debe ser demasiado grande, generalmente 1 mm ~ 2 mm es apropiado.)

2) el la soldadura la velocidad debe ser generalmente ≥100 mm/s. Si la velocidad es demasiado lenta, el efecto de soldadura de alambre en espiral no es evidente. la velocidad recomendada es de 150 mm/s.

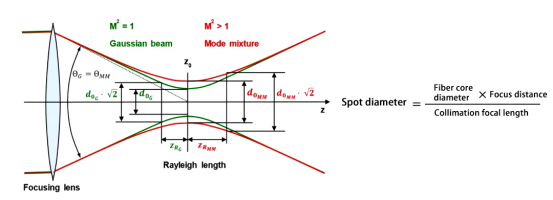

1.4 La soldadura velocidad

La sOLDADURA LASER el sistema está compuesto por un láser, fibra de transmisión, cabeza de enfoque collimadora o galvanómetro, etc. la luz que sale de la fibra es divergente y necesita ser convertida en luz paralela por una lente de collimador, y luego convertida en un estado enfocado (efecto de lupa) a través de velocidad , poder , cantidad de desfocación , y gas de protección , etc. En general, el informe de proceso proporcionado por los ingenieros de procesos al realizar pruebas en el laboratorio contiene principalmente los cuatro parámetros anteriores, así como la configuración del modelo láser elegido.

1.4.1 Efecto de la velocidad en la calidad de la soldadura: energía de la línea

En general, antes de decidir qué parámetros elegir para una pieza de trabajo, es necesario determinar primero la velocidad de procesamiento. esto requiere comunicación con el cliente para satisfacer sus demandas, como los requisitos de ritmo de producción y las demandas de salida. a partir de estos, se puede deducir aproximadamente la velocidad requerida, y

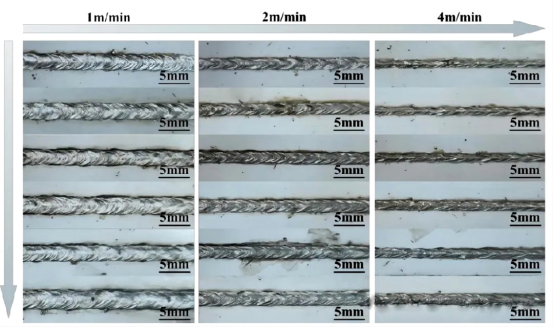

Durante el sOLDADURA LASER mientras tanto, bajo diferentes velocidades de soldadura, el patrón de flujo del estanque de fusión durante el proceso de soldadura con láser también varía.

Con una velocidad de transmisión de más de 1 kHz : esto hará que la energía de la línea disminuya, y la costura de soldadura cambiará de gruesa a delgada. pasará de la soldadura por penetración profunda a la soldadura por conducción hasta que no haya ninguna marca de soldadura debido a la falta de fusión. en general, la velocidad no se ajusta demasiado. para materiales

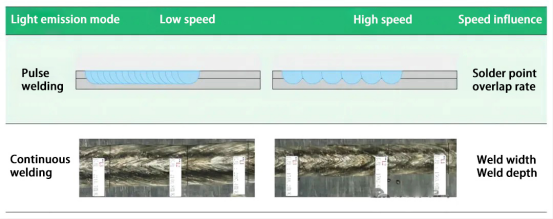

Soldadura por pulso : la velocidad afecta la tasa de superposición;

Soldadura por láser continua el principio básico de cómo la velocidad afecta a la soldadura es que afecta a la distribución de la energía de la línea y, por lo tanto, a la duración de la acción del láser. Esto a su vez conduce a diferentes niveles de profundidad y anchura de fusión metalográfica.

La anchura de fusión disminuye a medida que aumenta la velocidad de soldadura; la profundidad de fusión también disminuye a medida que aumenta la velocidad de soldadura; aumentar la velocidad puede reducir hasta cierto punto defectos como recortes y salpicaduras.

1.5 potencia de soldadura

La entrada de energía de soldadura láser se representa generalmente por la densidad de energía (potencia del láser dividida por el área del punto, en unidades de w/cm2) y la entrada de calor (potencia del láser dividida por la velocidad de soldadura, en unidades de w/cm2).

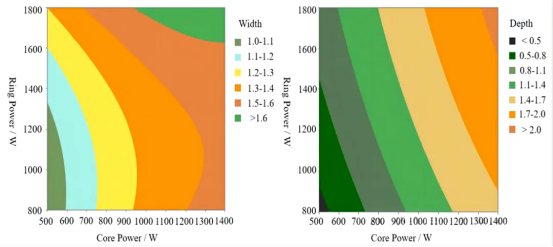

La relación simple entre la potencia, la profundidad de fusión y el ancho de fusión es como se muestra en la imagen. en general: cuanto mayor sea la potencia, la profundidad y el ancho de fusión aumentarán con la potencia. SOLDADURA LASER tiene un umbral de energía. Por debajo de este umbral, se llama soldadura de conducción térmica, por encima de él, se llama soldadura de penetración profunda. La diferencia es que la soldadura de penetración profunda tiene un orificio de cerradura.

Los defectos comunes causados por una potencia insuficiente incluyen: soldadura falsa, poca profundidad de fusión y marcas de soldadura poco claras; los defectos causados por una potencia excesiva incluyen: penetración de soldadura, grandes salpicaduras, bordes ondulados y cortes.

La relación entre la potencia y la profundidad y anchura de la fusión : cuanto mayor sea la potencia, mayor será la profundidad y la anchura de la fusión.

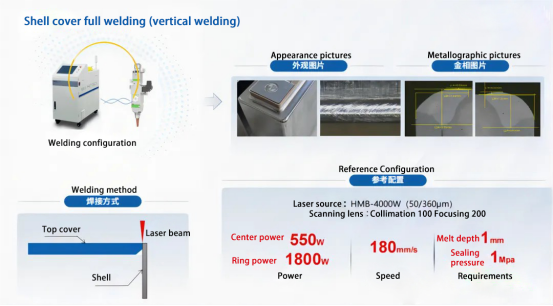

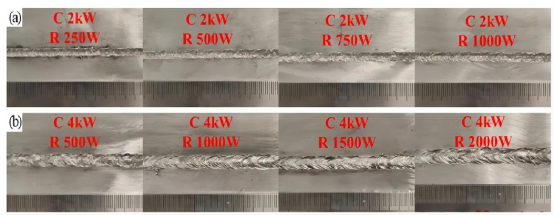

1.5.1 Mancha en forma de anillo :

El láser de anillo interno es el responsable principal de la profundidad de fusión, a medida que aumenta la potencia, aumenta la profundidad de fusión.

El láser de anillo exterior tiene un impacto menor en la profundidad de fusión y afecta principalmente el ancho de fusión. A medida que aumenta la potencia del anillo exterior, la apariencia de la costura de soldadura se vuelve más lisa y el ancho de fusión aumenta.

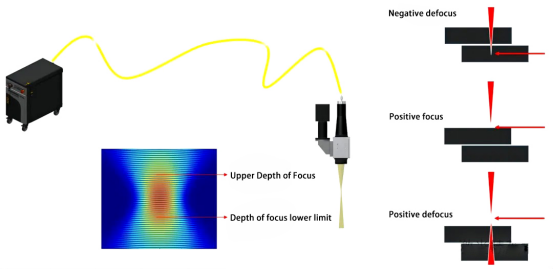

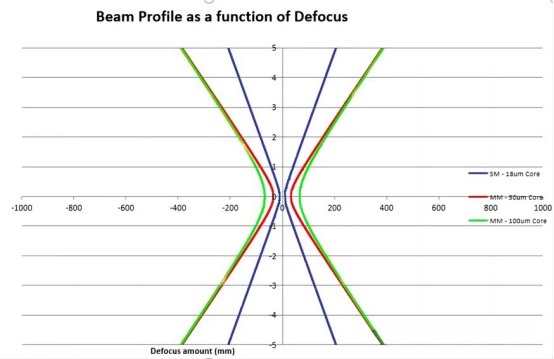

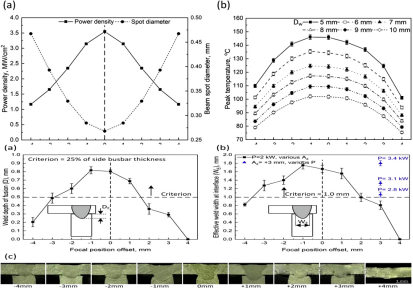

1.6 desfocado

El desfoque es la distancia entre el plano focal del láser y la superficie de la pieza a soldar. cuando el plano focal está por encima de la superficie de la pieza, es un desfoque positivo; cuando el plano focal está por debajo de la superficie de la pieza, es un desfoque negativo. naturalmente, cuando el plano focal está en

En general, cuando se especifica una ventana de proceso, es necesario establecer un rango de desfoque, principalmente para piezas de trabajo con superficies de alta reflectividad, como acero inoxidable, aleaciones de aluminio, etc. debido a que estos materiales tienen superficies similares a espejos, si el desfoque es demasiado grande,

Al mismo tiempo, después de seleccionar el diámetro del núcleo de fibra, si la brecha entre las piezas de trabajo es demasiado grande, y puede haber una situación en la que el láser se filtra sobre la costura, se puede utilizar el desenfoque como un remedio para hacer que el punto sea más grande, aumentando así el

La desfocalización generalmente se elige para ser positiva, y ni el punto focal ni la desfocalización negativa se eligen porque: la energía láser se concentra principalmente en el centro del punto focal. cuando el punto focal está en la superficie o dentro de la pieza de trabajo, la densidad de potencia del láser dentro del estanque fundido es demasiado

La relación entre el desfoque y la profundidad y anchura de fusión:

La profundidad de fusión disminuye a medida que aumenta el desfoque, y la profundidad de fusión con desfoque negativo es mayor que la de desfoque positivo; el ancho de fusión aumenta primero y luego disminuye a medida que aumenta el desfoque.

1.7 Gas de blindaje

Gas de blindaje: hay muchos tipos de gases de blindaje. en las líneas de producción industriales, el nitrógeno se utiliza a menudo para controlar los costos. en los laboratorios, el argón es la opción principal, pero también se utilizan helio y otros gases inertes, generalmente en circunstancias especiales. Los tres más utilizados son el nit

Porque sOLDADURA LASER es un proceso de reacción vigorosa a alta temperatura, donde el metal se derrite y se evapora, el metal es muy activo a altas temperaturas. Una vez que se encuentra con oxígeno, se producirá una reacción violenta, caracterizada por una gran cantidad de salpicaduras y una superficie de soldadura áspera e irregular. Por lo

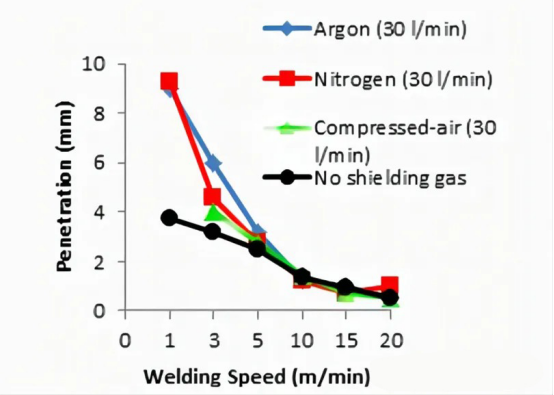

1.7.1 Efectos de los diferentes gases de protección

El vapor de metal absorbe los rayos láser y se ioniza en una nube de plasma. si hay demasiado plasma, el haz láser es consumido hasta cierto punto por el plasma. el gas de blindaje puede dispersar el penacho de vapor de metal o la nube de plasma, reduciendo su efecto de blindaje en el láser y

Al mismo tiempo, el gas de blindaje también es ionizado por el láser de alta energía. Debido a las diferentes energías de ionización, diferentes gases de blindaje tendrán diferentes efectos de blindaje en el láser.

Según la investigación experimental, la clasificación de la energía de ionización es: Helio > nitrógeno > argón.

• el helio tiene la menor probabilidad de ionizarse bajo la acción de un láser y tiene el menor impacto en el proceso de soldadura.

• el argón tiene una baja reactividad y es un gas inerte. no reacciona con el material y se utiliza comúnmente en laboratorios.

• el nitrógeno es un gas reactivo porque puede reaccionar con materiales metálicos.

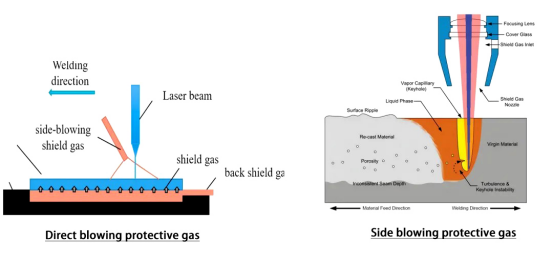

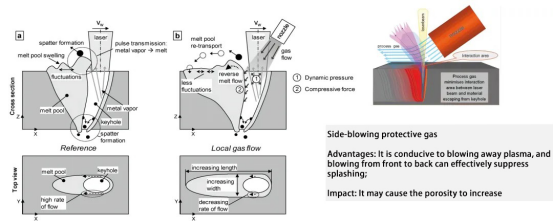

1.7.2 efecto de soplar gas protector en diferentes ángulos

¿Cómo aplicar el gas de blindaje de soplado lateral?

• el ángulo y la altura del gas de blindaje lateral afectan directamente al área de cobertura del gas de blindaje y a la posición en que actúa sobre el orificio de la llave de la piscina fundida;

• en general, los diferentes diámetros de tubería y caudales de gas de blindaje deben ajustarse según el tamaño de la piscina de soldadura fundida para garantizar el efecto protector;

• el ángulo óptimo para el gas de blindaje es de 45-60°, lo que puede ampliar eficazmente la abertura del orificio de la cerradura y reducir las salpicaduras.

Gas de blindaje de protección por soplado lateral

Ventajas : es beneficioso para dispersar el plasma, y soplar de adelante hacia atrás puede suprimir eficazmente las salpicaduras.

Impacto : puede conducir a un aumento de la porosidad.

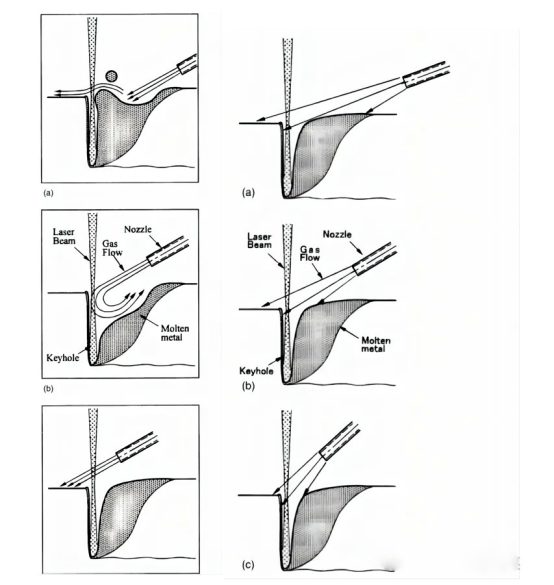

Gas de blindaje de soplado directo

Ventajas :

• el soplado directo puede garantizar eficazmente la zona de cobertura del gas de blindaje sobre la piscina fundida, proporcionando así una buena protección;

• el soplado directo es sencillo de usar y no requiere ajustes, aunque se debe prestar atención a que las escorias de soldadura en la boquilla de cobre pueden interferir con la dirección del flujo de gas de blindaje y la turbulencia puede afectar a la eficacia del gas de blindaje.

Impacto : el soplado directo también puede ampliar eficazmente la abertura del orificio de la cerradura, pero el exceso de flujo de gas de blindaje puede conducir a un aumento de la porosidad.