- Página de Inicio

- Productos

- Acerca de Nosotros

- Vídeos

- Aplicación

- Noticias

- Centro de Ayuda

- Contacta con nosotros

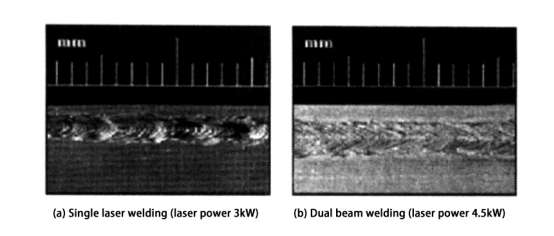

El método de soldadura de doble haz se ha propuesto, utilizado principalmente para mejorar la adaptabilidad de la soldadura láser a la precisión del ensamblaje, aumentar la estabilidad del proceso de soldadura y mejorar la calidad de la soldadura, especialmente para la soldadura de placas finas y aluminio.

Contáctenos

El método de soldadura de doble haz se ha propuesto, utilizado principalmente para mejorar la adaptabilidad de sOLDADURA LASER para mejorar la precisión del ensamblaje, aumentar la estabilidad del proceso de soldadura y mejorar la calidad de la soldadura, especialmente para la soldadura de placas finas y aleaciones de aluminio. La soldadura con láser de doble haz puede separar el mismo tipo de láser en dos haces separados para soldar utilizando métodos ópticos, o puede usar dos tipos diferentes de láseres para su combinación. Los láseres de CO2, los láseres Nd:yag y los láseres semiconductores de alta potencia pueden combinarse entre sí. Al cambiar la energía de las vigas, la distancia entre las vigas e incluso el patrón de distribución de energía de las dos vigas, el campo de temperatura de soldadura se puede ajustar de manera conveniente y flexible. Esto cambia el modo de existencia de agujeros y el modo de flujo de metal líquido en el estanque de soldadura, proporcionando pero también tiene una gran adaptabilidad a materiales y juntas que son difíciles de soldar con soldadura láser convencional .

1.Principio de soldadura láser de doble haz

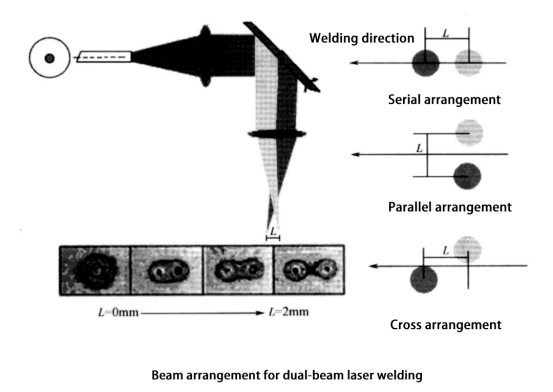

Soldadura de doble haz significa usar dos láseres simultáneamente durante el proceso de soldadura. la disposición del haz, el espaciamiento del haz, el ángulo formado por los dos haces, la posición de enfoque y la relación de energía de los dos haces son parámetros de configuración relevantes en la soldadura con láser de doble haz.

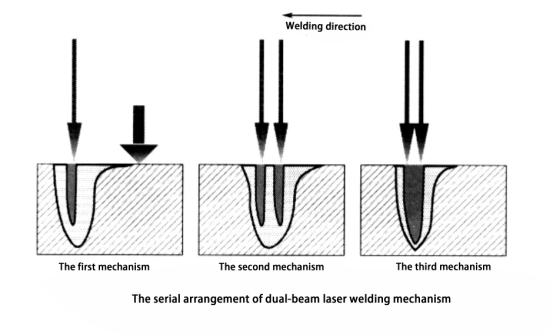

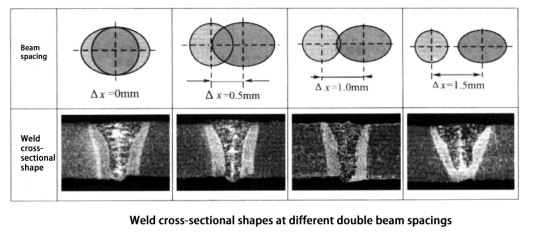

Para un sistema de soldadura láser de doble haz con una disposición en serie, hay tres mecanismos de soldadura diferentes dependiendo del espacio entre las dos vigas.

1) en el primer tipo de mecanismo de soldadura, el espacio entre las dos vigas es relativamente grande. Una viga tiene una mayor densidad de energía y se enfoca en la superficie de la pieza de trabajo para producir un orificio de cerradura en la soldadura ; mientras que el otro haz tiene una menor densidad de energía y solo sirve como fuente de calor para el tratamiento térmico pre o post soldadura este mecanismo de soldadura permite controlar la velocidad de enfriamiento de la piscina de soldadura dentro de un cierto rango, lo que favorece la soldadura de materiales con alta sensibilidad a las grietas, como el acero de alto carbono y el acero aleado, y también puede mejorar la dureza de la costura de soldadura.

2) en el segundo tipo de mecanismo de soldadura, la distancia entre los puntos focales de las dos vigas es relativamente pequeña. Las dos vigas producen dos orificios de llave separados en una sola piscina de soldadura , causando un cambio en el patrón de flujo del metal fundido. Esto ayuda a prevenir defectos la formación de las costuras de soldadura se mejora con la aplicación de técnicas de soldadura como el corte bajo y la protrusión de las cuentas de soldadura.

3) en el tercer tipo de mecanismo de soldadura, la distancia entre las dos vigas es muy pequeña y, en este momento, las dos vigas producen el mismo orificio de la llave en la piscina de soldadura . En comparación con la soldadura láser de un solo haz, el tamaño de este orificio de la llave es mayor y es menos probable que se cierre esto es beneficioso para reducir la porosidad, las salpicaduras y lograr una costura de soldadura continua, uniforme y atractiva.

Durante el proceso de soldadura, los dos haces láser también se pueden ajustar en un cierto ángulo entre sí, y su mecanismo de soldadura es similar al mecanismo de soldadura paralela de doble haz. Los resultados experimentales han demostrado que, mediante el empleo de dos haces láser oo de alta potencia en un ángulo de 30 ° entre sí y

2.Método de aplicación de la soldadura láser de doble haz

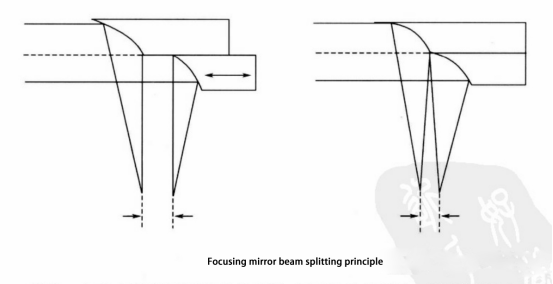

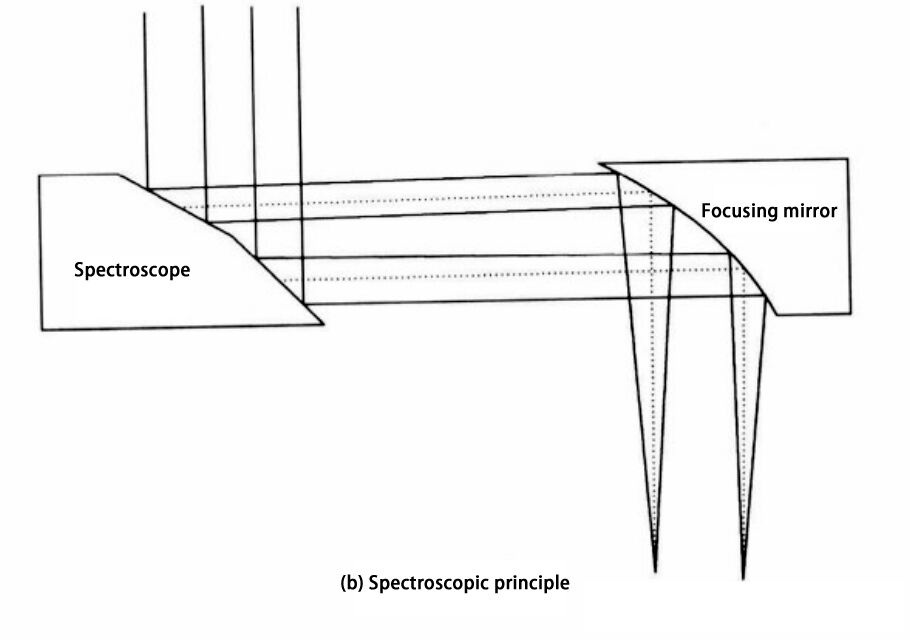

La obtención de haces dobles se puede lograr combinando dos haces láser diferentes, o utilizando un sistema de división de haz óptico para dividir un haz láser en dos para soldadura. Para separar un haz en dos potencias diferentes, se pueden utilizar láseres paralelos, un espejo de división de haz o algunos sistemas ópticos especiales. La imagen muestra

Además, un reflector puede ser utilizado como un espejo divisor de haz, con el último reflector en la trayectoria óptica sirviendo como el divisor de haz. Este tipo de reflector también se conoce como reflector de cresta, su superficie reflectante no es un solo plano sino compuesta de dos planos. la línea de intersección de las

Cuando se utilizan dos tipos diferentes de haces láser para formar un haz doble, hay varios métodos de combinación. se puede utilizar un láser de CO2 de alta calidad con una distribución de energía gaussiana para el trabajo de soldadura primaria, asistido por un láser semiconductor con una distribución de energía rectangular para el trabajo de tratamiento

3.Principio de soldadura láser de doble haz

3.1 Soldadura láser de doble haz de chapa galvanizada

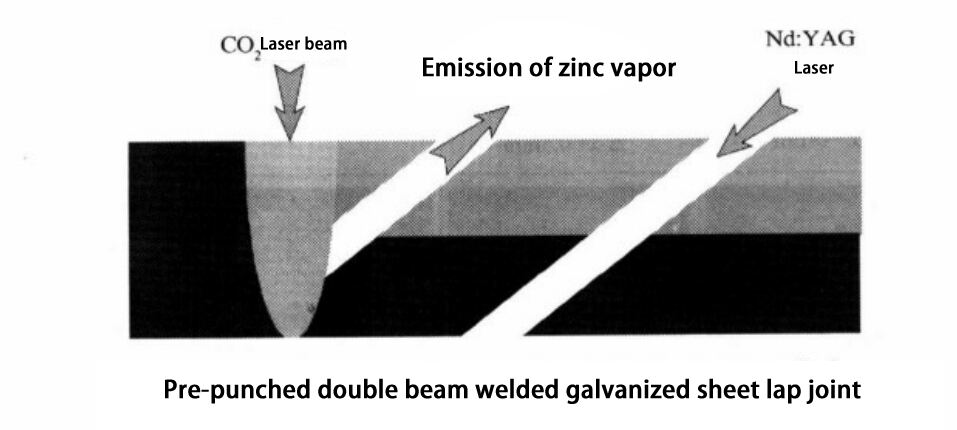

La placa de acero galvanizado es el material más utilizado en la industria automotriz. el punto de fusión del acero es de alrededor de 1500 ° c, mientras que el punto de ebullición del zinc es de solo 906 ° c. Por lo tanto, al usar el método de soldadura, generalmente se genera una gran cantidad de vapor de zinc

La soldadura con láser de doble haz puede resolver los problemas de calidad de soldadura causados por el vapor de zinc. un método es controlar el tiempo de existencia y la velocidad de enfriamiento del estanque fundido al igualar razonablemente la energía de los dos haces, lo que es beneficioso para la fuga de vapor de zinc; otro método es liber

3.2 Soldadura láser de doble haz de aleación de aluminio

Debido a las propiedades únicas de los materiales de aleación de aluminio, la soldadura láser presenta las siguientes dificultades: la tasa de absorción del láser por las aleaciones de aluminio es baja, con una tasa de reflexión inicial en la superficie del haz de láser de CO2 superior al 90%; durante la soldadura, las costuras de soldadura

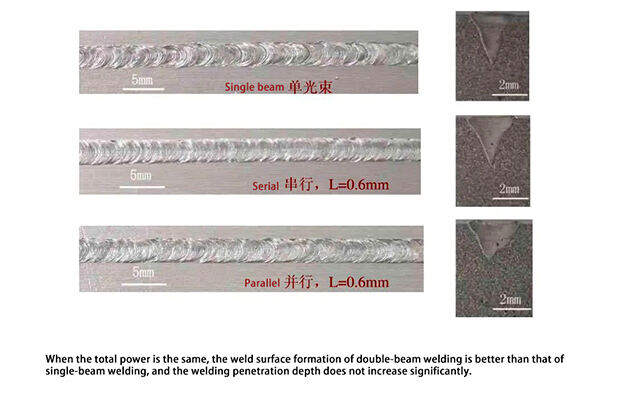

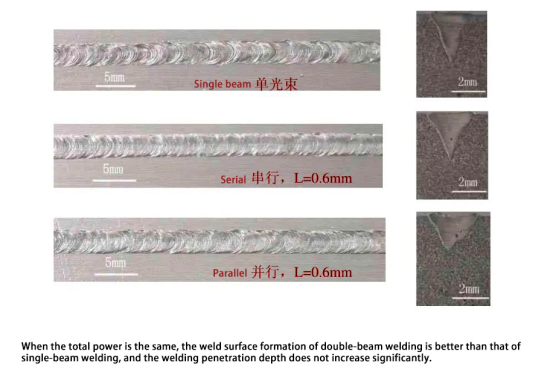

La investigación muestra que cuando se soldan aleaciones de aluminio de serie 5000 de 2 mm de espesor, el proceso es relativamente estable cuando la distancia entre las dos vigas es de 0,6 ~ 1,0 mm. La abertura del orificio de la llave resultante es mayor, lo que facilita la evaporación y la fuga de elementos de magnesio durante el

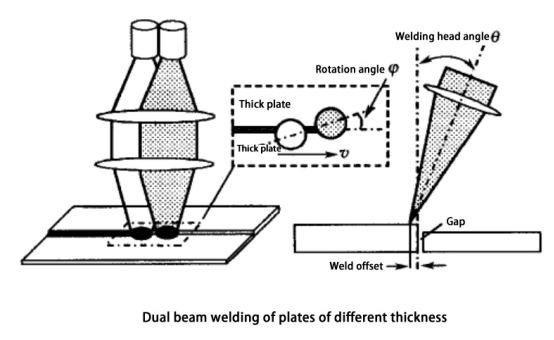

3.3 Soldadura con doble viga de placas de espesor desigual

En la producción industrial, a menudo es necesario soldar dos o más láminas metálicas de diferentes espesores y formas para hacer una hoja empalmada. Especialmente en la fabricación de automóviles, la aplicación de láminas empalmadas se está volviendo cada vez más generalizada.

Mediante la soldadura de hojas de diferentes especificaciones, recubrimientos de superficie o rendimiento, puede aumentar la resistencia, reducir el consumo y reducir el peso. en la soldadura de placas de empalme, generalmente se usa la soldadura láser de placas de diferentes espesores. un problema importante es la necesidad de prefabricar las piezas

Los principales parámetros del proceso de soldadura con doble viga para placas de espesor desigual se pueden dividir en parámetros de soldadura y parámetros de placa, como se muestra en la figura. Los parámetros de soldadura incluyen la potencia de los dos láseres, velocidad de soldadura, posición del punto focal,

Generalmente, se puede lograr un proceso de soldadura estable y eficiente cuando el punto focal está en la superficie de la hoja delgada. el ángulo de la cabeza de soldadura generalmente se elige para ser de alrededor de 6 grados. si el grosor de las dos placas es bastante grande, se puede adoptar un ángulo de cabeza de soldadura

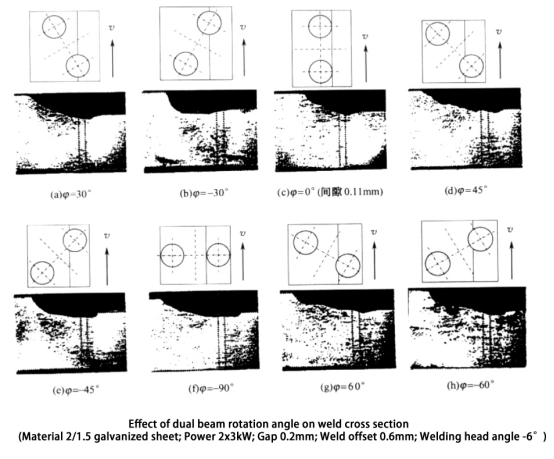

Cuando se soldan placas con grandes huecos, el diámetro efectivo de calentamiento del haz se puede aumentar para lograr una buena capacidad de llenado de huecos girando el ángulo del doble haz. el ancho de la parte superior de la costura de soldadura está determinado por el diámetro efectivo del haz de los dos láseres, es decir

En este caso, el haz delantero tiene que penetrar la placa fría, la velocidad de soldadura es menor que la de un ángulo de rotación positivo del haz. y, debido al efecto de precalentamiento del haz delantero, el siguiente haz fundirá más material de placa gruesa con la misma potencia. en este caso, la potencia

3.4 Soldadura láser de placas gruesas con doble haz

Con la mejora de los niveles de potencia del láser y la calidad del haz, se ha convertido en una realidad el uso de soldadura láser para placas gruesas. sin embargo, debido al alto costo de los láseres de alta potencia y la necesidad general de llenado de metal en la soldadura de placas gruesas, hay ciertas limitaciones en la