1. Definition und Merkmale des Laserverfahrens für thermische Leitfähigkeits Schweissung. Die Laserschweißung mittels thermischer Leitung ist eine Methode der Laserschweißtechnik. Dieses Schweißverfahren zeichnet sich durch geringe Eindringtiefe und einen kleinen Tiefen-Breiten-Verhältnis aus. Wenn die Leistungsdichte weniger als...

Kontaktiere uns

1.Laserwärmeleitfähigkeit Schweißdefinition und Merkmale

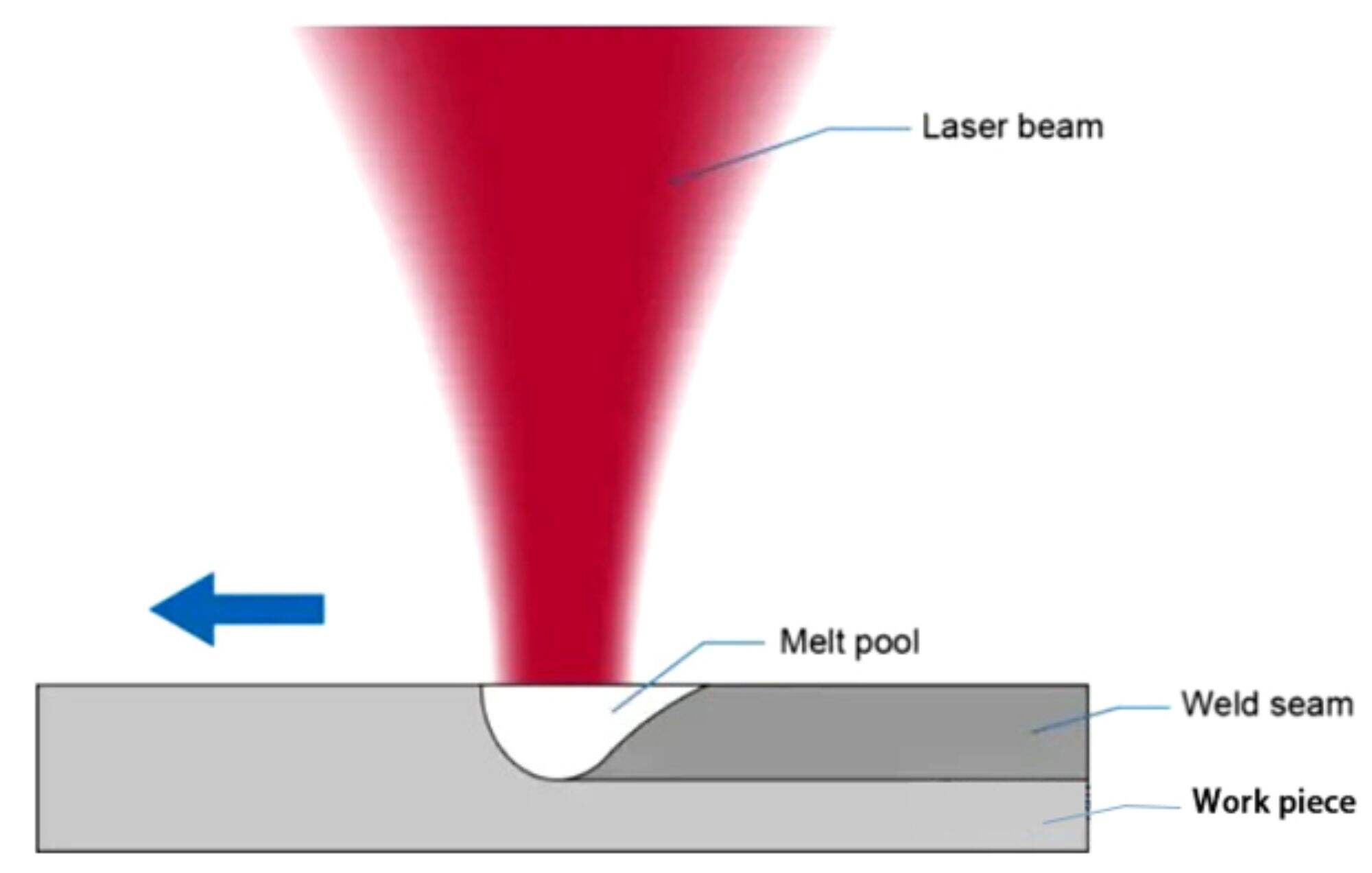

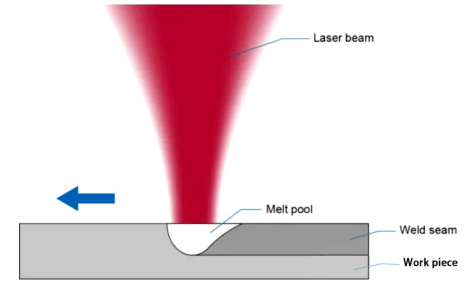

Lasertemperaturverweisung ist eine Methode zur laserschweißen bei einer Leistungsdichte von weniger als 10^4~10^5 w/cm2 wird es als Leitungsschweißen eingestuft, das durch seine geringe Schmelztiefe und langsamere Schweißgeschwindigkeit gekennzeichnet ist.

Während des Wärmeleitungsverhütens wirkt die Laserstrahlungsenergie auf die Oberfläche des Materials und die Laserstrahlungsenergie wird in Wärme auf der Oberfläche umgewandelt.Die Oberflächenwärme diffundiert durch Wärmeleitfähigkeit ins Innere, wodurch das Material schmil

Die Laserstrahlungsenergie wirkt nur auf die Oberfläche des Materials und das Schmelzen des zugrunde liegenden Materials erfolgt durch Wärmeleitung.Nachdem die Laserenergie von der dünnen Schicht von 10~100nm auf der Oberfläche absorbiert und geschmolzen wurde, steigt die Ober

Die Leistungsdichte des bei dem Schweißen verwendeten Strahls ist gering. Nachdem das Werkstück den Laser absorbiert hat, muss die Temperatur nur den Oberflächenschmelzpunkt erreichen, und dann wird die Wärme durch Wärmeleitung in das Innere des Werkstücks übertragen, um einen geschmol

Typische Anwendungen sind das Schweißen von Edelstahlspülen, Metallbälgen, Schweißen von Metallrohrbefestigungen usw.

2.Definition und Merkmale des Laserschweißens mit tiefem Durchdringungsverfahren

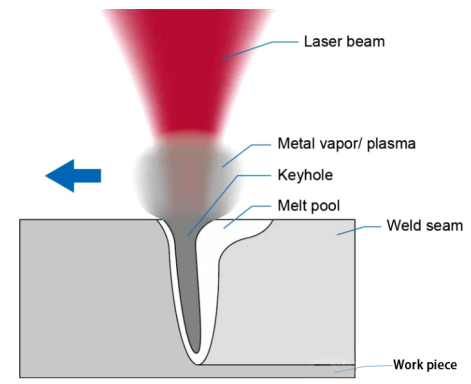

Bei einer Leistungsdichte von mehr als 10^5~10^7 w/cm2 wird die Metalloberfläche durch Hitze in "Löcher" konkave und bildet ein tiefes Durchbruchschweißen, das die Eigenschaften einer schnellen Schweißgeschwindigkeit und eines großen Seitenverhältnisses aufwe

Das metallurgische physikalische Verfahren des Laser-Tiefenpenetrationsschweißens ist dem des Elektronenstrahlschweißens sehr ähnlich, d.h. der Energieumwandlungmechanismus wird durch die "kleine Löcher" -Struktur abgeschlossen.Unter Bestrahlung mit einem Strahl mit ausreichend

Das Tiefdurchdringungsschweißen von Materialien erfordert eine sehr hohe Laserleistung. Anders als das Wärmeleitungsschweißen schmilzt das Tiefdurchdringungsschweißen nicht nur das Metall, sondern verdampft es auch. Das geschmolzene Metall wird unter dem Druck von Metalldamp

Typische Anwendungen sind das Schweißen dicker Stahlplatten (10-25 mm) und das Schweißen von Aluminium-Schalen von Leistungssäulen.

3.Eigenschaften des Laser-Tiefendurchschweißens

Hohe Bildverhältnis. Da sich das geschmolzene Metall um eine zylindrische Kammer aus hochtemperaturschmelzendem Dampf bildet und sich auf das Werkstück ausdehnt, wird das Schweißwerk tief und schmal.

Mindestwärmezufuhr. Da die Temperatur im Inneren des kleinen Lochs sehr hoch ist, geschieht der Schmelzprozess extrem schnell, die Wärmezufuhr zum Werkstück ist sehr gering und die thermische Verformung und die Hitzebefallszone klein.

Hohe Dichte. Da die mit hochtemperaturgetriebenem Dampf gefüllten kleinen Löcher zur Rührung des Schweißbecken und zum Auslaufen von Gas beitragen, entsteht ein poröser Durchbruchsschweiß.

Starke Schweißungen. Durch die heiße Wärmequelle und die vollständige Absorption nichtmetallischer Bestandteile wird der Verunreinigungsgehalt reduziert, die Einschlussgröße und ihre Verteilung im geschmolzenen Becken verändert.

Präzise Steuerung. Da der fokussierte Lichtpunkt klein ist, kann die Schweißnaht mit hoher Präzision positioniert werden. Die Laserleistung hat keine "Tätigkeit" und kann bei hohen Geschwindigkeiten gestoppt und neu gestartet werden. Komplexe Werkstücke können mit Hilfe der CNC-Beam-Bewegungstechnologie gesch

Kontaktloses atmosphärisches Schweißverfahren. Da die Energie vom Photonstrahl stammt und kein physischer Kontakt mit dem Werkstück besteht, wird kein äußeres Kraftwerk auf das Werkstück ausgeübt. Außerdem haben Magnetismus und Luft keine Wirkung auf das Laserlicht.

Vorteile des Laser-Tiefendurchschweißens:

1) Da der fokussierte Laser eine viel höhere Leistungsdichte hat als herkömmliche Verfahren, führt er zu einer schnellen Schweißgeschwindigkeit, einer geringen Hitzebelastung und einer geringen Verformung und kann auch schwer zu schweißende Materialien wie Titan schweißen.

2) da der Strahl leicht zu übertragen und zu steuern ist, müssen Schweißpistolen und Düsen nicht häufig ersetzt werden und für das Schweißen mit Elektronenstrahl kein Vakuum erforderlich ist, was die Ausfallzeit und die Hilfszeit erheblich reduziert, so dass der Belastungsfaktor und die Produktion

3)Durch die Reinigungseffekte und die hohe Kühlgeschwindigkeit hat die Schweißneide eine hohe Festigkeit,Härte und Gesamtleistung.

4) Aufgrund des geringen durchschnittlichen Wärmeaufkommens und der hohen Verarbeitungsgenauigkeit können die Aufbereitungskosten gesenkt werden; außerdem sind die Betriebskosten des Laserschweißens ebenfalls gering, was die Bearbeitungskosten des Werkstücks senken kann.

5) kann die Strahlstärke und die Feinstellung wirksam kontrolliert werden und es ist leicht, automatische Bedienung zu realisieren.

Nachteile des Laser-Tiefendurchschweißens:

1) die Schweißtiefe ist begrenzt.

2) die Montage des Werkstücks erfordert hohe Anforderungen.

3)die einmalige Investition in das Lasersystem ist relativ hoch