Plasma-Effekt im Laserschweißprozess. Im Laserschweißprozess ist Plasma ein häufiges Phänomen, das einen wichtigen Einfluss auf das Ergebnis und die Qualität des Schweißvorgangs hat. Plasma besteht aus ionisierter Gas, in der Atome oder Moleküle in t...

Kontaktieren Sie uns

Plasmaeffekt im Laserschweißverfahren

In der laserschweißen plasma ist ein häufiges Phänomen, das sich maßgeblich auf die Wirkung und Qualität des Schweißprozesses auswirkt. Plasma besteht aus ionisiertem Gas, in dem Atome oder Moleküle im Gas Elektronen verlieren oder gewinnen und so positive Ionen und freie Elektronen bilden. Dieser Z

1.1 Plasmaeffekt - Definition von Plasma

Erzeugung von Plasma

In laserschweißen die Plasmaerzeugung erfolgt in der Regel in folgenden Schritten:

Laserstrahlung: Wenn ein hochenergetischer Laserstrahl auf die Oberfläche eines Werkstücks trifft, erwärmt er zuerst die Oberfläche und bewirkt eine rasche Verdunstung des Materials.

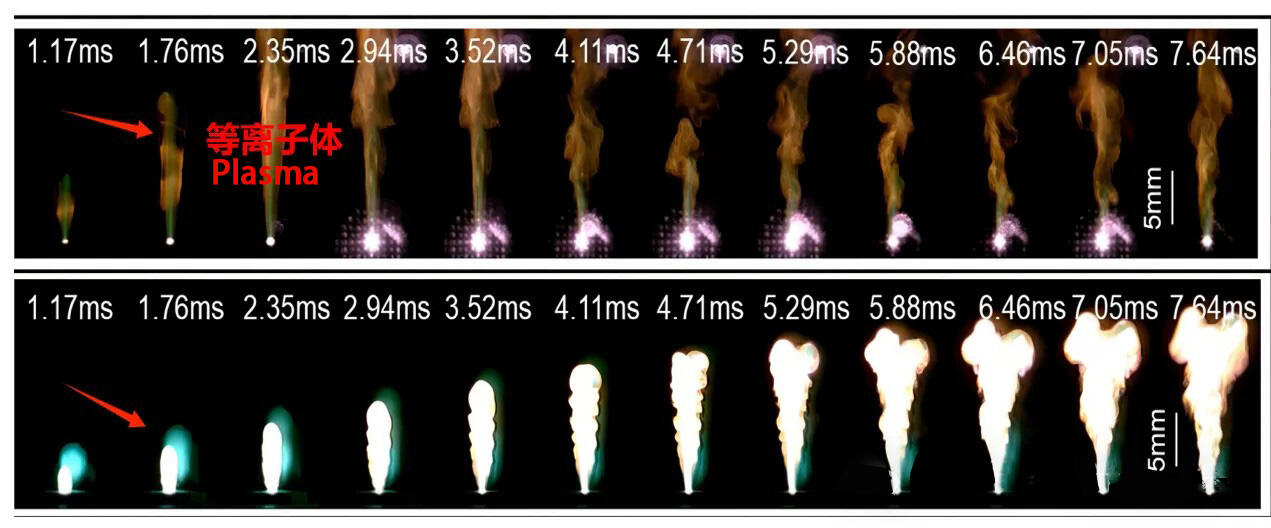

Laserschweißen ist in der Regel von einem Flammenwirbel begleitet, der Flammenstrahlen, gelbes Licht, blaues Licht und lila Licht umfasst. Diese Flamme wird oft als Plasma bezeichnet.

Plasma-Definition: Das Plasma, das durch die Verdampfung von Metallmaterialien durch Laserstrahlung während des Laserschweißprozesses erzeugt wird, wird als fotoinduziertes Plasma bezeichnet. Die Hauptbestandteile von fotoinduziertem Plasma sind Metalldampf, freie Elektronen, Ionen

Plasma, auch als ionisiertes Gas bekannt, besteht aus Ionen, die nach der Ionisierung von Atomen oder Atomgruppen mit einigen entfernten Elektronen entstehen. Es ist ein makroskopisch elektrisch neutrales ionisiertes Gas in einer Skala größer als die Debye-Länge. Seine Bewegung wird hauptsäch

plasmaeffekt - Plasmabildung

Materialverdampfung und Ionisierung: Aufgrund der hohen Energie des Lasers absorbiert das verdampfte Material (in der Regel Metalldampf) die Laserenergie weiter. Wenn die Energie hoch genug ist, werden die Atome und Moleküle im Dampf ionisiert, um ein Plasma zu bilden. Während dieses Prozesses

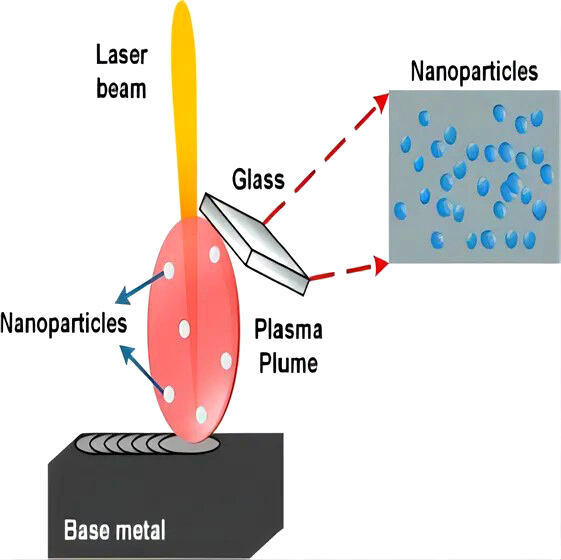

Bildung einer Plasmawolke: Das gebildete Plasma bildet eine wolkenartige Struktur, die sich zwischen dem Laserstrahl und der Oberfläche des Werkstücks befindet. Aufgrund seiner hohen Temperatur- und Dichtecharakteristiken kann die Plasmawolke mehr Laserenergie absorbieren und zerstreuen, was die

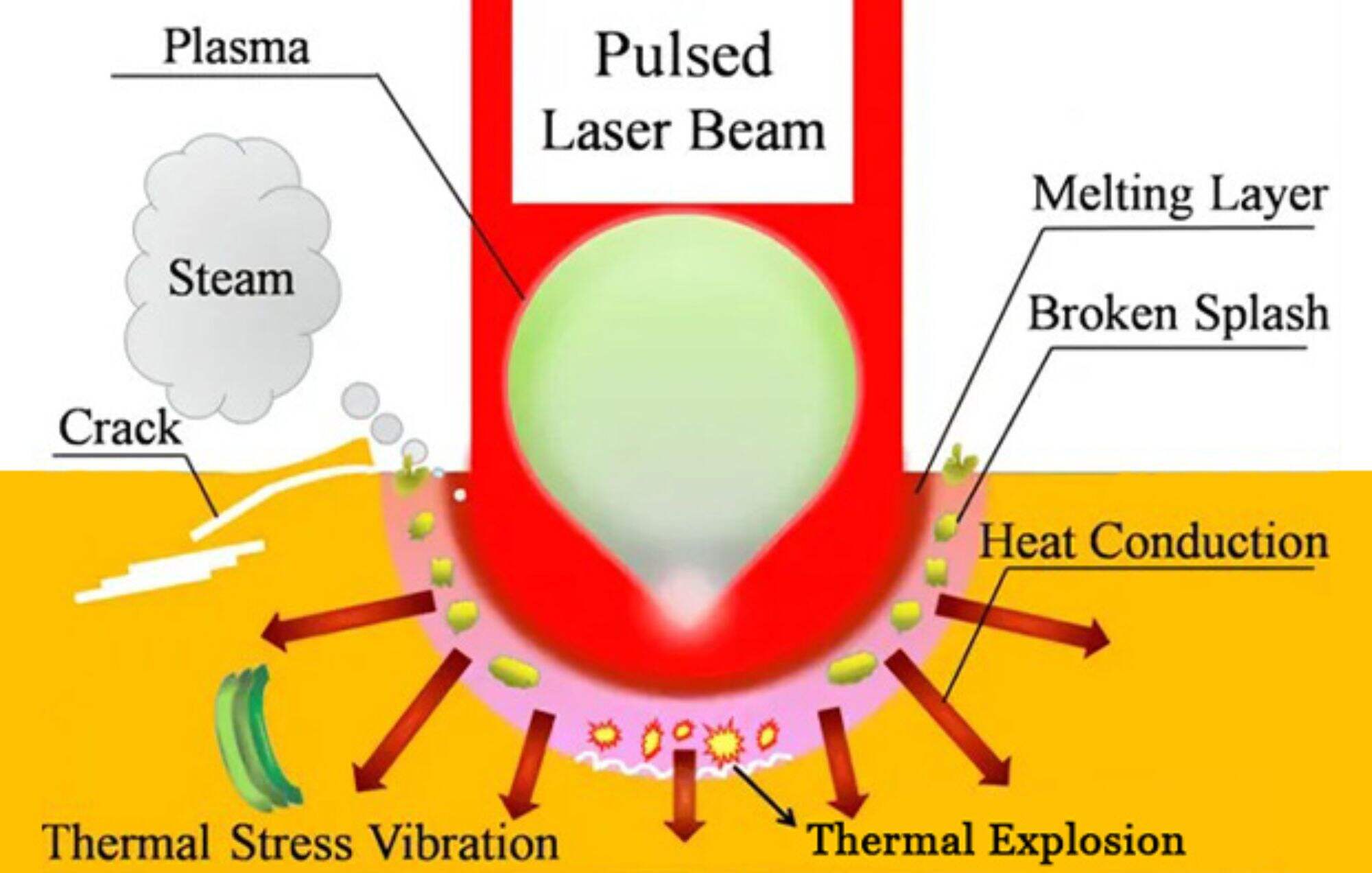

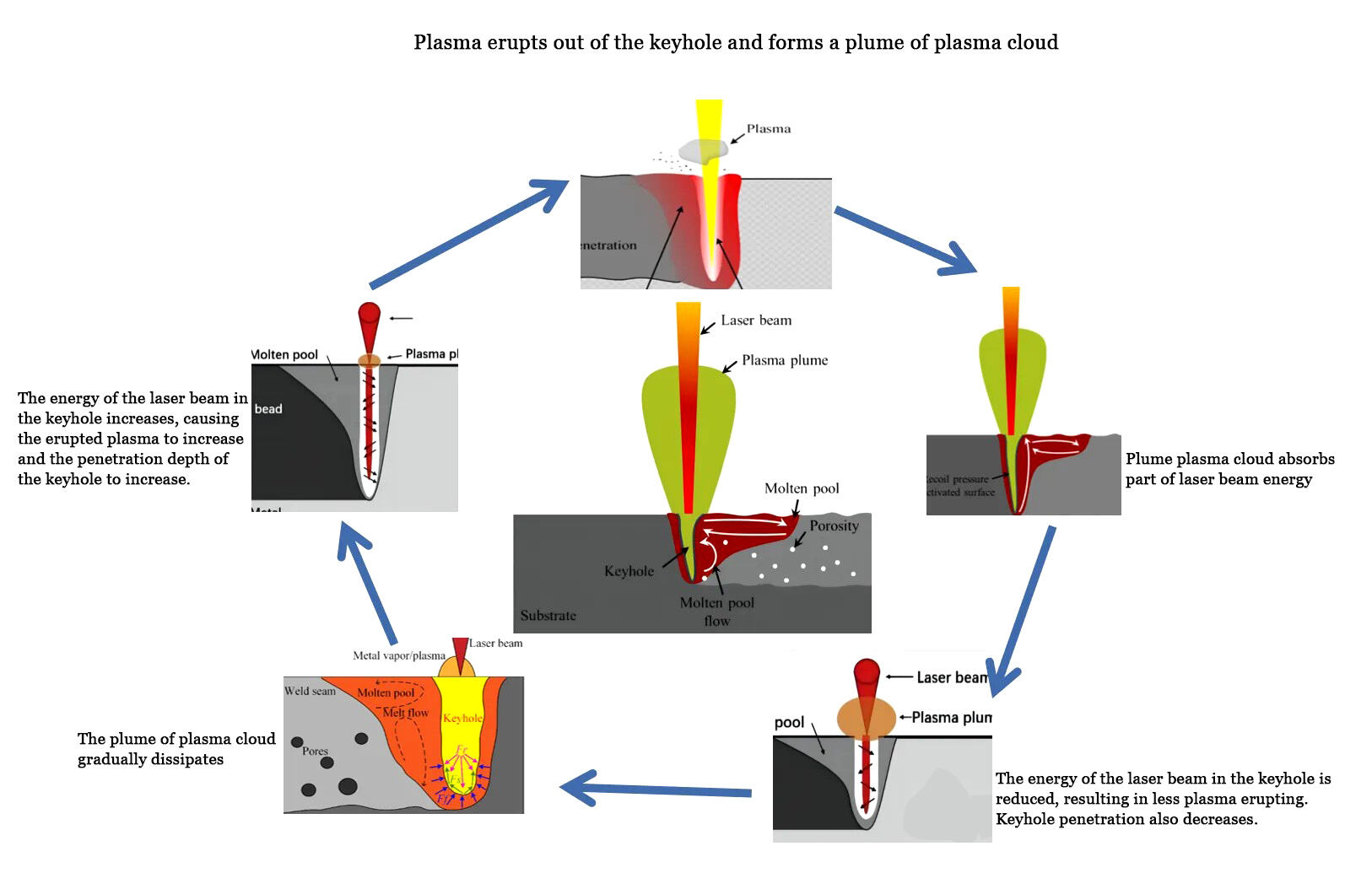

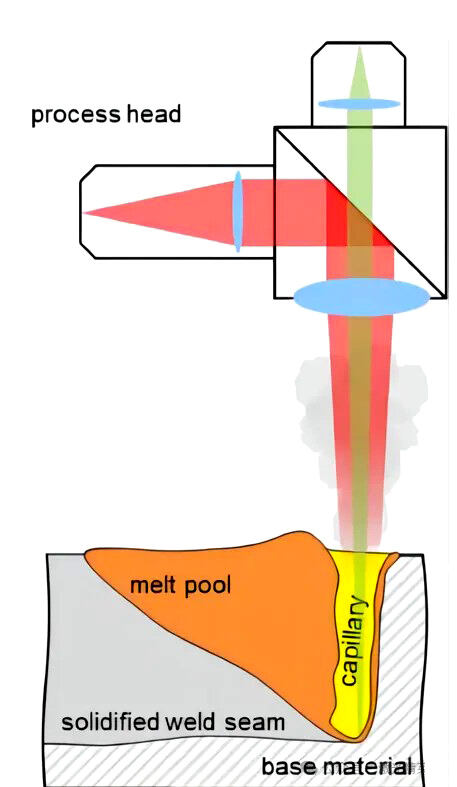

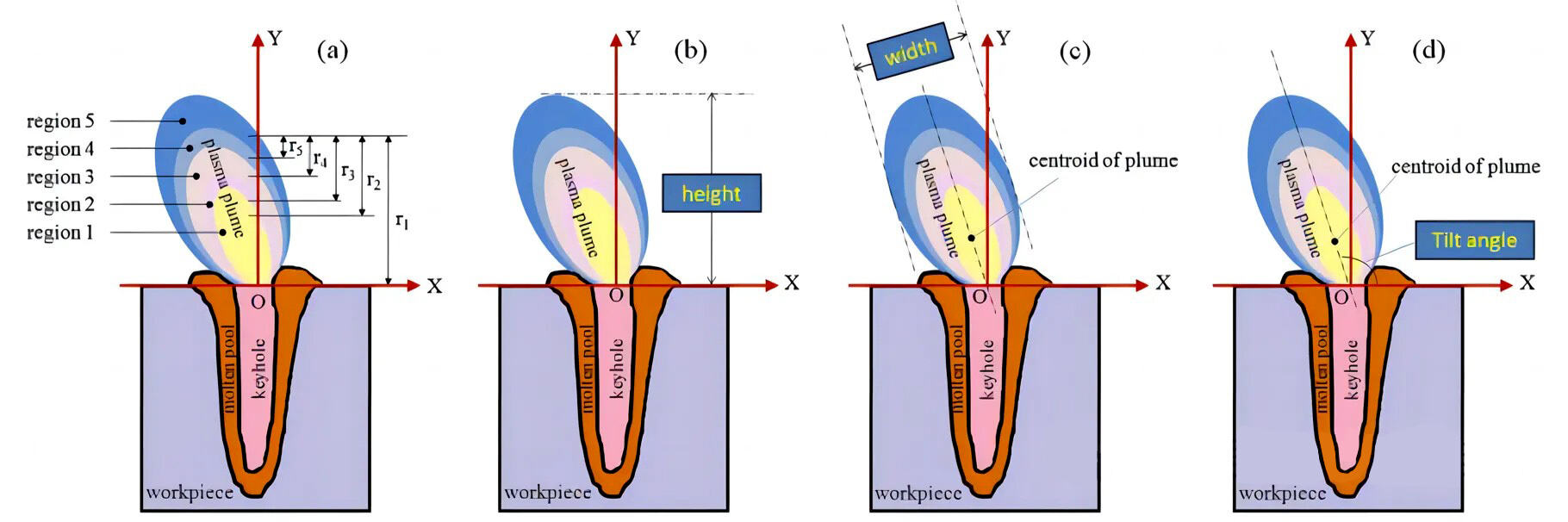

Während des Laser-Tiefenpenetrationsschweißprozesses, wenn die Energiedichte des Einfalllasers groß genug ist, kann es das Metall verdampfen und ein Schlüsselloch im geschmolzenen Pool bilden. Gleichzeitig werden die freien Elektronen im aus der Metalloberfläche und dem Schlüssello

plasmaeffekt - Plasmaperiodizität

1.4 die Rolle des Plasmas bei der Energieübertragung

Während des Hochleistungslaserschweißvorgangs, wenn der Laserstrahl mit hoher Energiedichte kontinuierlich ausgeht, wird Energie an die Oberfläche des Werkstücks übertragen, das Metallmaterial ständig schmilzt und verdunstet. Die Dampfwolke spritzt schnell vom Schlüssello

Nach der Bildung des Plasmas zerbrechen und absorbieren sie den eingehenden Lichtstrahl, was zu Reflexion, Streuung und Absorption führt, was den Laserstrahl abschirmen kann. Dies beeinflusst folglich die Kopplung der Laserenergie und des Werkstücks und beeinflusst Faktoren wie die

1.5 Laserbrechung durch Plasma

Je mehr Plasma sich ansammelt, desto mehr beeinflusst es das Laserschweißen. Je mehr der Laser abweicht, desto geringer ist die Energiedichte, was zu einer starken Abnahme der Schmelztiefe führt. Daher treten häufige Probleme wie unvollständiges Schweißen oft aufgrund des Fehlens von Abschirmgas

Plasma-negative Linsenwirkung

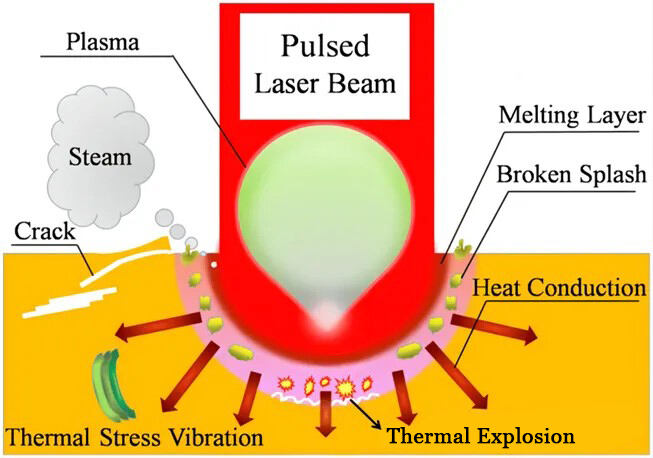

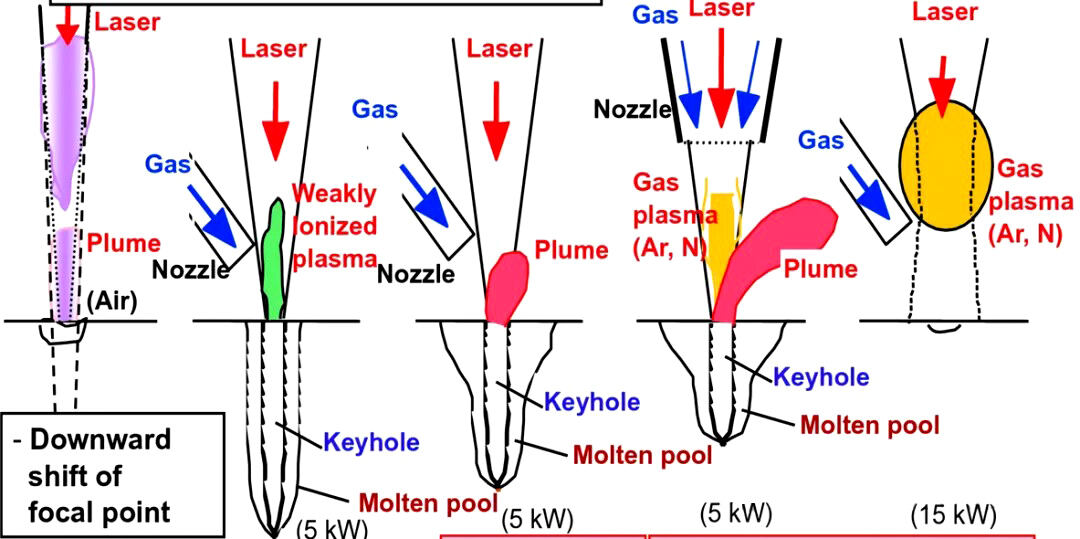

Luft ist ein optisch dichtes Medium, Plasma ist ein optisch spärliches Medium. Ihre Brechung des Lasers führt zu einem divergierenden Laserstrahl, was die Fokussierungseffizienz des Lasers beeinträchtigt und dazu führt, dass der Laser divergiert und damit die Energiedichte senkt. Wenn der

Wie auf dem Bild oben gezeigt: Das Plasma ist wie eine Linse, die zwischen dem Material und dem Laser liegt. Verschiedene Blasverfahren führen zu unterschiedlichen Schweißwirkungen: Seitensprengung kann das Plasma nicht blasen, und direktes Blasen ist besser.

1.6 Absorption von Laserlicht durch Plasma

Die Absorption der Laserenergie durch das Plasma führt dazu, daß die Temperatur und der Ionisationsgrad des Plasmas weiter steigen.

Normalabsorption, auch als inverse Bremsstrahlung Absorption bekannt, bezieht sich auf die Situation, in der Elektronen durch das elektrische Laserfeld erregt werden und hochdrehenden Schwingungen unterzogen werden. Sie kollidieren mit umgebenden Partikeln (hauptsächlich Ionen), Energie wechseln, wodurch die

Anomalie Absorption bezieht sich auf einen Prozess, bei dem Laserenergie durch eine Reihe von nicht kollidierenden Mechanismen in Plasmawellenenergie umgewandelt und dann durch verschiedene Absaugmechanismen in Plasmawärme umgewandelt wird, die dann in die Luft geleitet und abgeführt wird.

Aufgrund der absorbierenden Wirkung des Plasmas auf den Laser kann nur ein Teil der eingehenden Laserenergie durch das Plasma eindringen und die Oberfläche des Werkstücks erreichen. Dies erhöht den Energieübertragungsverlust im externen optischen Pfad (vom Laser qbh zur Materialoberfläche), verringert die Laser

1.7 Plasmaeffektunterdrückung

Die wichtigsten Faktoren, die den Plasmabreaktionsindex und den negativen Linseneffekt beeinflussen, sind:

Laserleistungsgehalt:

Je höher die Leistungsdichte, desto höher die Temperatur des Plasmas, was bedeutet, je größer die Elektronendichte im Plasma. Je höher die Elektronendichte, desto kleiner der Brechungsindex, wodurch der negative Linseneffekt verstärkt wird.

Laserwellenlänge:die Beziehung zwischen Wellenlänge und Winkelfrequenz beträgt ω = 2πc/λ (wo c die Lichtgeschwindigkeit und λ die Wellenlänge ist). Je größer die Wellenlänge des Lasers, desto kleiner die Winkelfrequenz und der Brechungsindex, so ist der negative L

Schutzgasart: Bei gleicher Temperatur ist der Argon-Ionisationsgrad größer, was zu einer größeren Elektronendichte und einem geringeren Brechungsindex führt, wodurch der negative Linsen-Effekt ausgeprägter wird. Im Vergleich dazu ist die Schutzwirkung von Heliumgas besser.

Schutzgasfluss:Die Erhöhung des Gasdurchflussrates innerhalb eines bestimmten Bereichs kann die Plasmawolke über dem geschmolzenen Pool wegblasen und so den negativen Linseneffekt des Plasmas verringern.

Zu schweißende Materialien: Im Allgemeinen gibt es keine Auswahlmöglichkeiten. Wenn der Schmelzpunkt des zu schweißenden Materials niedrig ist und sich leicht ionisiert, nimmt die Elektronendichte im Plasma zu, was zu einer erheblichen Steigerung des negativen Linseneffekts führt. Wenn dieser Effekt eine größere Auswirkung auf den Laser hat, sollte über andere Hochenergie-Strahlverfahren wie Elektronenstrahl nachgedacht werden.

Es gibt viele Faktoren, die das Plasma während des Schweißvorgangs beeinflussen, die wie folgt zusammengefasst werden können:

Laserwellenlänge: der Zündwert und die Wartungsschwelle des Plasmas sind proportional zum Quadrat der Wellenlänge. Kurzwellenlaser (blaues Licht, grünes Licht) haben kurze Wartungszeiten für Plasma und der Prozess ist stabiler;

Laserleistungsdichte:die Elektronentemperatur und die Dichte des Plasmas steigen mit der Zunahme der Laserleistungsdichte,übermäßige Leistungsdichte ist die Hauptursache für Plasmainstabilität (kompositive Wärmequelle (Ringfleck, Faser-Halbleitersatz, Laserbogen-Verbund

Punktgröße: Je kleiner der Punktdurchmesser, desto höher der Plasma-Zündwert und der Wartungswert (Wobble-Schweißen kann vermieden werden);

Die Dichte und die Ionisationsenergie des Materials haben einen großen Einfluß auf das Plasma. Je niedriger die Ionisationsenergie und je höher die Reflexionsfähigkeit des Metalls, desto anfälliger ist es für den Plasmaeffekt, der die Stabilität des Tiefschweißens beeinträchtigt.

Umgebungsgas und Druck: Es wird allgemein angenommen, dass Gase mit guter Wärmeleitfähigkeit und hoher Ionisationsenergie einen hohen Plasma-Zündwert und eine hohe Wartungsschwelle aufweisen. Je niedriger der Umgebungsluftdruck, desto niedriger die Elektronentemperatur, die Elektronen

Gasfluss:Wenn der Durchfluss des Umgebungsgases steigt, verringert sich das Plasmavolumen und verringert so die Absorptionsrate des Lasers, wodurch auch die Auswirkungen des Plasmas auf das Tiefdurchbruchschweißverfahren wirksam verringert werden können.

Schweißgeschwindigkeit: Die Kerntemperatur des Plasmas steigt mit der Abnahme der Schweißgeschwindigkeit. Je niedriger die Schweißgeschwindigkeit, desto leichter wird Plasma erzeugt und desto instabiler.

Die Plasma-Behandlung wird durch eine Änderung der oben genannten Faktoren gesteuert, um die Interferenz mit dem Laser zu reduzieren oder zu beseitigen.

Die Kontrollmethoden umfassen Folgendes:

Schwingschweißen: Der Laserverarbeitungskopf schwingt hin und her entlang der Schweißrichtung. Nach dem Auftreten des Schlüssellochs und vor der Bildung des Plasmas wird der Lichtfleck sofort an den hinteren Rand des Schweißpools oder an einen anderen Ort verschoben, um zu vermeiden, dass das Plasma

Impulsschweiß: Die Pulse und Frequenz des Lasers werden so eingestellt, dass die Bestrahlungszeit des Lasers kürzer ist als die Bildungsperiode des Plasmas. Dies stellt sicher, dass der Laser immer während der Dispersionsphase des Plasma-Bildungs- und -Auslösungszyklus trifft und

Niederdruckschweißen: Bei niederdruckschweißen ist die Metalldampfdichte auf der Materialoberfläche und im Schlüsselloch gering, wenn der Druck unter einem bestimmten Wert liegt, und das Plasma verschwindet.

Blasschutzgas:

Einer davon ist die Verwendung von Hilfsgas, um das Plasma wegzublasen.

Eine andere Methode besteht darin, die Ionisierung von Umgebungsgasen zu unterdrücken und Metallionendampf mit einem Gas mit guter Wärmeleitfähigkeit und hoher Ionisationsenergie zu komprimieren. Eine doppelgeschichtete Düse mit Koaxie mit dem Hauptstoß kann verwendet werden. Die Außendü

Die Laserstrahlung erfolgt durch eine Strahlung der Laserstrahlung, die die Oberfläche des Materials bestrahlt und ein Plasma erzeugt. Wenn die Dichte des photoinduktiven Plasmas zu hoch ist, wird der Verlust der Laserenergie erheblich erhöht und die Energiedichte auf der Werkstückoberfläche geschwä