1.1 Änderungen des Aggregatezustands, verursacht durch die Wechselwirkung zwischen Laser und Materialien. Die Laserbearbeitung metallischer Materialien basiert hauptsächlich auf thermischen Prozessen, die auf photothermischen Effekten beruhen. Wenn der Laser die Materialoberfläche trifft, v...

Kontaktieren Sie uns

1.1 Veränderungen des physikalischen Zustands durch die Wechselwirkung zwischen Laser und Materialien

Die Laserverarbeitung von Metallmaterialien ist hauptsächlich eine thermische Verarbeitung auf der Grundlage von photothermalen Effekten. Wenn der Laser die Oberfläche des Materials bestrahlt, treten verschiedene Veränderungen in der Oberfläche unter verschiedenen Leistungsdichten auf.Diese Veränderungen umfassen:

Schmelzen: Wenn ein Material Laserenergie absorbiert, steigt seine Temperatur, möglicherweise bis zu seinem Schmelzpunkt, wodurch das Material von Feststoff in Flüssigkeit übergeht. Dieser Prozess wird in Technologien wie laserschweißen , laserauftragschweißen , und Laser-Schnellen Prototypen.

Verdunstung und Sublimation: Wenn die Intensität des Lasers hoch genug ist, um die Materialtemperatur schnell über den Siedepunkt zu heben, wechselt das Material direkt von einem festen oder flüssigen Zustand in einen gasförmigen Zustand. Dieser Prozess wird in Technologien wie Laserschneiden, Laserdra

Verhärtung: Der Prozess, bei dem Material nach dem Laserheizen von einem flüssigen Zustand in einen festen Zustand zurückkehrt, wird Verhärtung genannt. Dieser Prozess ist im Laserherstellungsprozess, insbesondere im Laserspray und im 3D-Druck, üblich.

Aufheizung: Durch Laserheizung kann die innere Spannung des Materials umverteilt werden, wodurch der Zweck der Verringerung der inneren Spannung und der Verbesserung der Materialleistung erreicht wird. Dieser Prozess führt nicht zu einer Phasenänderung, sondern führt zu einer Neuordnung der Kristallstruktur und Änderungen der Materialeigens

Phasewandlungshärtung: bestimmte Materialien (wie Stahl) werden während des Kühlprozesses Phasenübergänge durchlaufen und von einer gesichtszentrierten kubischen Struktur (Austenit) zu einer körperzentrierten kubischen Struktur (Martensit) wechseln. Diese Umwandlung verbessert die Härte und Festi

Fotochemische Reaktion: Laserbestrahlung kann auch photochemische Reaktionen in Materialien auslösen. Diese Reaktionen umfassen nicht nur physikalische Prozesse (wie Photolyse, Photopolymerisation), sondern auch chemische Prozesse, die die Materialeigenschaften grundlegend verändern können. Dieses Prinzi

Fotochromismus: Einige Materialien unterliegen einer photochromischen Reaktion unter Laserstrahlung, d. h. eine Farbänderung des Materials. Diese Veränderung wird durch Veränderungen der elektronischen Struktur des Materials nach der Aufnahme von Lichtenergie verursacht. Diese Technologie hat einen potenziellen Anwendungswert in Bereichen wie Dat

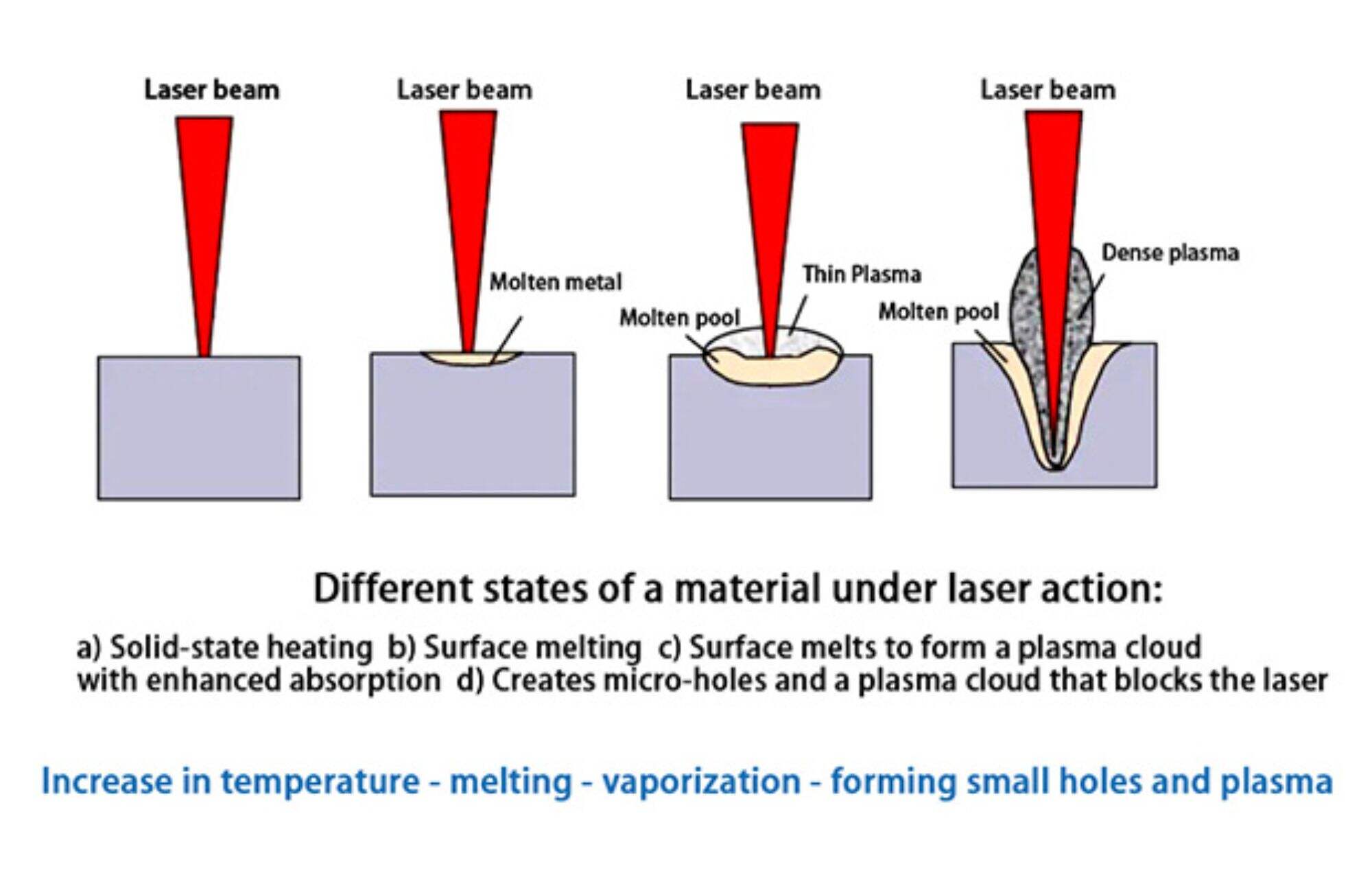

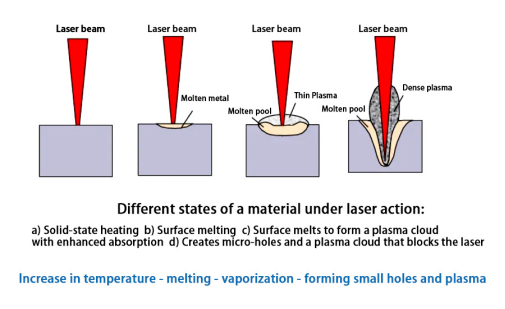

Der entsprechende Wirkmechanismus ist in der nachstehenden Abbildung dargestellt:

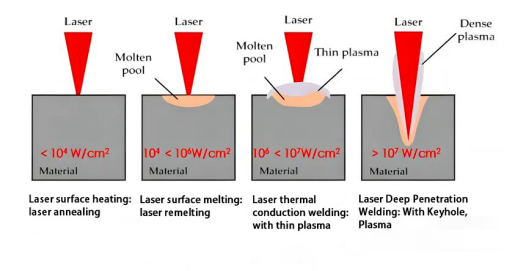

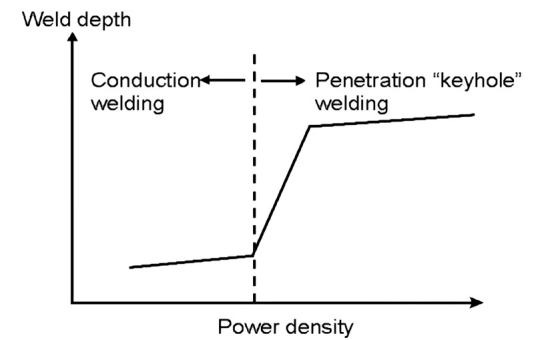

Unter verschiedenen Bedingungen, wenn Laser mit unterschiedlichen Wellenlängen verschiedene Metallmaterialien bestrahlen, wird es in jeder Stufe gewisse Unterschiede in den spezifischen Werten der Leistungsdichte geben.in Bezug auf die Materialabsorption von Laser, ist die Verdampfung des Materials eine Trennlinie. wenn das Material nicht verd

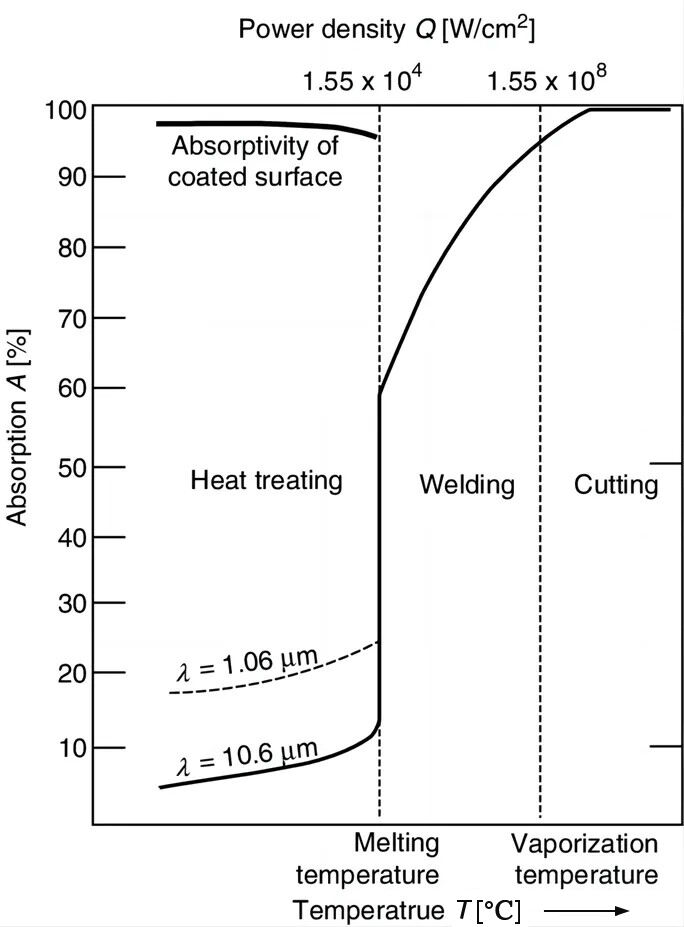

Die folgende Abbildung zeigt, wie die Laserabsorptionsrate der Materialoberfläche während der laser schweißen die Laserdichte und die Oberflächentemperatur des Materials ändern sich. Wenn das Material nicht geschmolzen wird, steigt die Laserabsorptionsrate des Materials langsam, wenn die Oberflächentemperatur des Materials steigt. Wenn die Leistungsdichte größer als (10 ^ 6w / cm2) ist, verdampft das

1.2 Absorption von Laserlicht durch metallische Materialien – Wellenlänge

Laserabsorptionsmechanismus:

Die Absorption von Laser durch Metalle erfolgt hauptsächlich durch die Bewegung freier Elektronen. Wenn ein Laser auf die Metalloberfläche leuchtet, treibt sein elektromagnetisches Feld die freien Elektronen im Metall zum Vibratieren an. Diese Schwingungsenergie wird dann in Form von Wärme auf

Wirkung der Wellenlänge

Kurze Wellenlänge (UV bis sichtbares Licht) :Metalle absorbieren im Allgemeinen Kurzwellenlängenlaser leichter im kurzen Wellenlängenbereich. Dies liegt daran, dass die freien Elektronen im Metall effektiv mit dem elektromagnetischen Feld von Kurzwellenlängenlicht interagieren können, wodurch Energie von der Lichtwelle in das Metall übertragen wird und ein

Mittlere Wellenlänge (Infrarotbereich) :Lasern im nahen Infrarotbereich, wie Faserlasern (Wellenlänge etwa 1064 Nanometer), haben hohe Absorptionsraten in Metallen und sind der am häufigsten verwendete Wellenlängenbereich in der Metallverarbeitung.

Lange Wellenlänge (weites Infrarotbereich) :für Laser mit langer Wellenlänge, wie z. B. Co2-Laser (Wellenlänge beträgt etwa 10,6 Mikrometer), so wie die Wellenlänge steigt, sinkt die Absorptionswirksamkeit der Laserenergie durch Metalle in der Regel, was bedeutet, dass die Reflexion von langwelligen Lasern (wie Ferninfrarotlicht) auf der Metalloberfläche die R

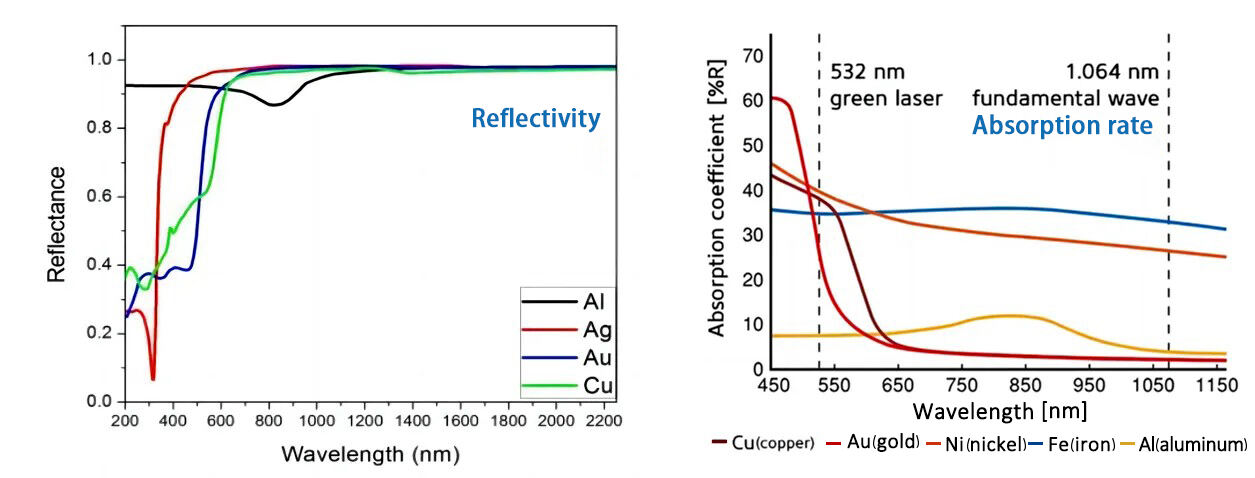

Die folgende Abbildung zeigt die Beziehung zwischen Reflexionsfähigkeit, Absorptivität und Wellenlänge von üblicherweise verwendeten Metallen bei Raumtemperatur.In der Infrarotregion nimmt die Absorptivität ab und die Reflexionsfähigkeit steigt mit zunehmender Wellenlänge.Die meisten Metalle leuchtlicht und grünes Licht .

1.3 Laserabsorption durch Metallmaterialien

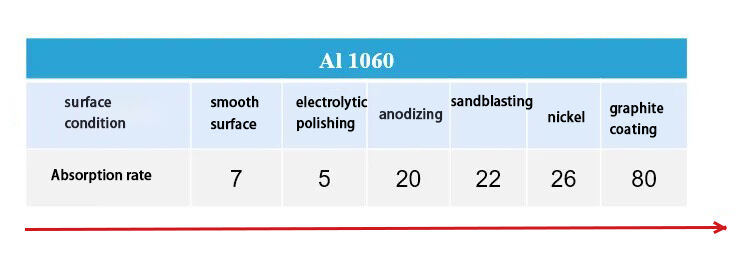

1.3.1 Absorptionsraten verschiedener Formen von Aluminiumlegierungen :

Bei einem festen Material beträgt die Laserabsorptionsrate etwa 5-7%.

Flüssigkeitsabsorptionsrate auf 25-35%;

Es kann mehr als 90% im Schlüsselloch-Zustand erreichen.

1.3.2 die Laserabsorptionsrate von Materialien steigt mit der Temperatur:

Die Absorptionsraten von Metallmaterialien bei Raumtemperatur sind sehr gering;

Wenn die Temperatur nahe dem Schmelzpunkt steigt, kann die Absorptionsrate 40% bis 60% erreichen.

Bei einer Temperatur nahe dem Siedepunkt beträgt die Absorptionsrate bis zu 90%.

1.4 Laserabsorption durch Metallmaterialien

Bei der praktischen Anwendung der Laserheizung ist es in der Regel notwendig, die Laserabsorptivität bestimmter hochreflektierender Materialien (Aluminium, Kupfer) zu erhöhen, um eine hohe Reflexion zu vermeiden, die zu einem falschen Lötwerk führt;

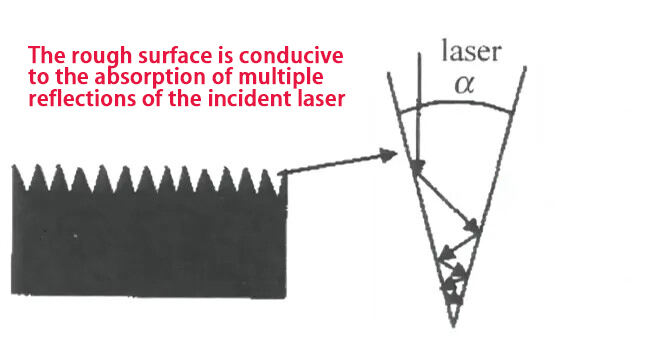

Die folgenden Verfahren können angewendet werden: geeignete Oberflächenvorbehandlungen zur Verbesserung der Reflexionsfähigkeit des Lasers, Prototypenoxidation, Sandstrahlen, laser reinigung die Verarbeitung von Material mit einem anderen Material als dem, das in der Verarbeitung verwendet wird, ist jedoch nicht möglich.