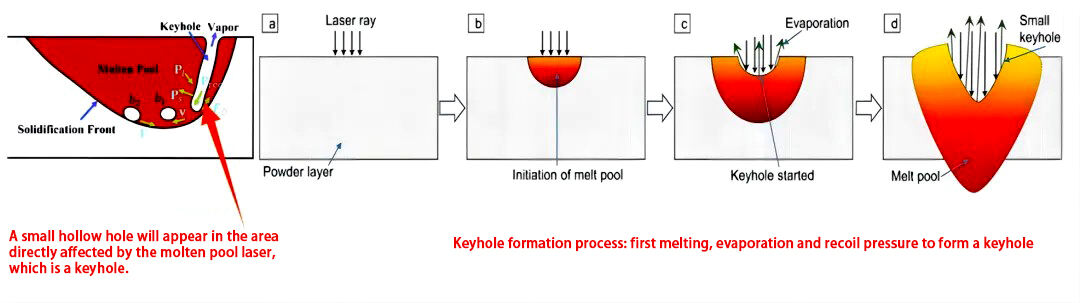

1. Lochdefinition Lochdefinition: Wenn die Strahlungsintensität größer als 10^6W/cm^2 ist, schmilzt und verdampft die Oberfläche eines Materials unter dem Einfluss eines Lasers, und wenn die Verdampfungsrate ausreichend groß ist, führt der Rückstoß pr...

Kontaktieren Sie uns

1.Definition von Schlüsselloch

Schlüsselloch-Definition: Wenn die Strahlungsintensität größer als 10^6w/cm^2 ist, wenn die Oberfläche eines Materials unter der Wirkung eines Lasers schmilzt und verdunstet und wenn die Verdunstungsgeschwindigkeit ausreichend groß ist, reicht der vom Dampf er

Der Schlüsselloch-Effekt in laserschweißen bezieht sich auf die Bildung von winzigen Blasen oder Löchern durch thermische Ausdehnung des Materials und die Verdampfung der inneren Gase während des Laserschweißprozesses. Diese Löcher können sich auf die Qualität des Schweißens und die Festigkeit der Schweißnaht auswirken. Der Sch

1)thermische Ausdehnung des Materials: Die hohe Energiedichte des Laserstrahls erhöht schnell die Temperatur im Schweißbereich, wodurch das Material thermisch expandiert. Dies führt zur Erzeugung von Spannungen und Verformungen im Schweißbereich. Wenn die thermische Ausdehnung des Schweißmaterials

2) Verdunstung der inneren Gase: im Schweißmaterial befinden sich winzige Gase oder Verunreinigungen. Wenn der Laserstrahl auf den Schweißbereich gesetzt wird, verursacht die hohe Temperatur eine schnelle Verdunstung dieser Gase und bildet Blasen oder Löcher. Diese Blasen können

3) chemische Reaktionen des Materials: Bei hohen Temperaturen reagiert das Schweißmaterial chemisch mit Sauerstoff, Wasserdampf und anderen in der Umgebung vorhandenen Elementen und erzeugt Oxide oder andere Verbindungen. Diese Verbindungen senken den Schmelzpunkt des Schweißbereichs, erhöhen die

Wenn der Druck des Metalldampfes, der durch den Laserstrahl in den Mikroporen erzeugt wird, mit der Oberflächenspannung und der Schwerkraft des flüssigen Metalls im Gleichgewicht ist, vertiefen sich die Mikroporen nicht mehr und bilden eine tiefstabile Mikropore. Dies wird

2.Keyhole-Bildung und Entwicklung

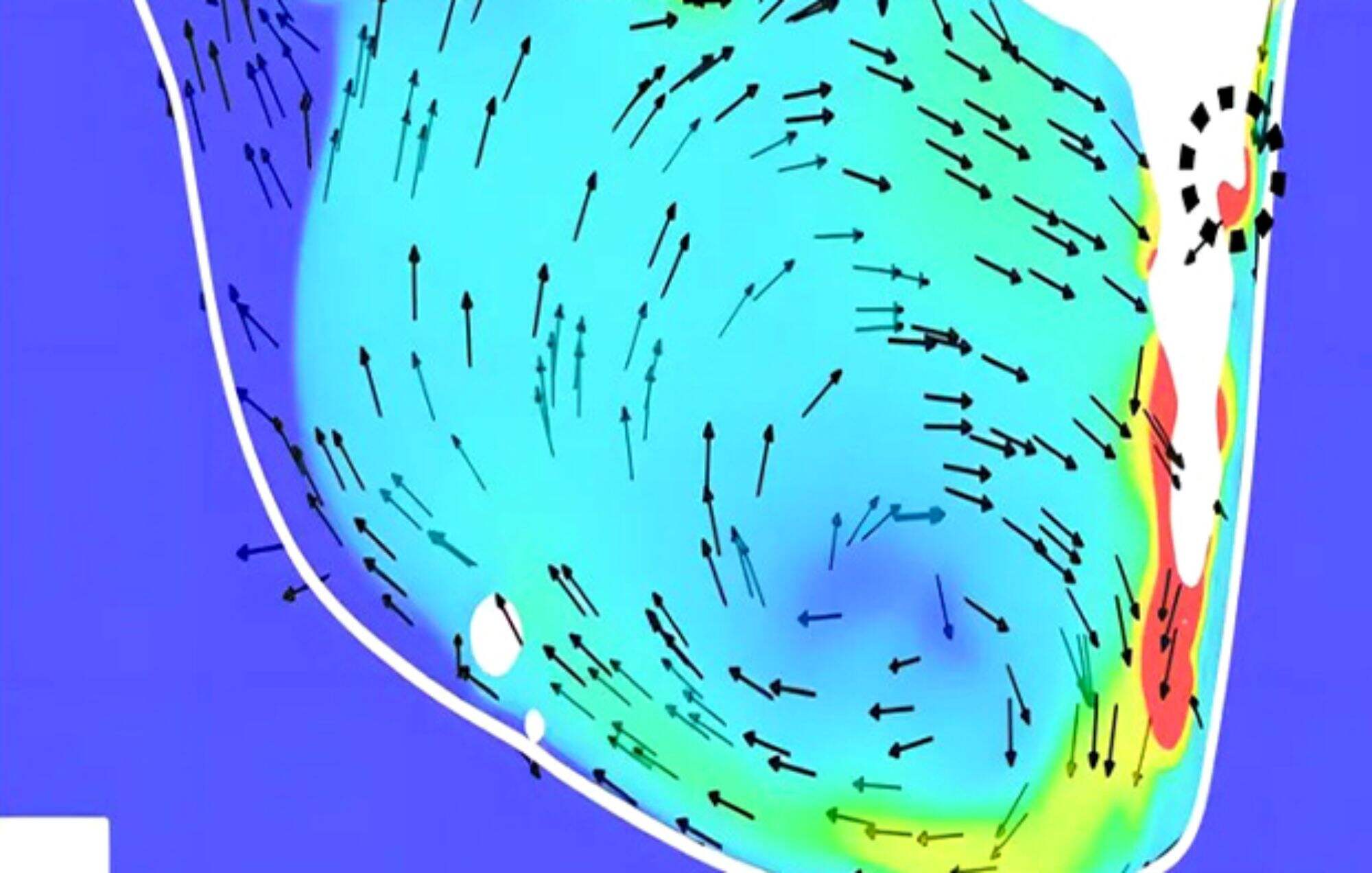

Während des Schweißvorgangs befindet sich die Schlüssellochwand immer in einem Zustand hoher Schwankung. Die dünnere Schicht aus geschmolzenem Metall auf der Vorderwand des Schlüssellochs fließt mit der Wandschwankung nach unten. Jeder Vorsprung auf der Vorderwand des Schlüssellochs wird

Aufgrund der Anwesenheit der Mikropore dringt die Laserstrahlenergie in das Material ein und bildet diese tiefe und schmale Schweißnaht. Das obige Bild zeigt die typische Querschnittsmorphologie eines Laser-Tiefenpenetrationsschweißes.Die Schweißtiefe und die Schlüssello

Die Instabilität des Schlüssellochs während des Schweißvorgangs wird hauptsächlich durch die Verdunstung des lokalen Metalls in der Schlüssellochwand verursacht.

1) die lokale Verdunstung führt zur Eintritt von Schutzgasen;

2) Verbrennung von Legierungselementen;

3) Bei dem Laserschweißen von Aluminium und seinen Legierungen nimmt die Löslichkeit von Wasserstoff in Aluminium während des Kühlvorgangs drastisch ab.

3.Analyse der Absorption von Laserenergie im Schlüsselloch

Vor der Bildung des kleinen Lochs und des Plasmas wird die Energie des Lasers hauptsächlich durch Wärmeleitung auf das Innere des Werkstücks übertragen. Das Schweißverfahren gehört zum Leitungsschweißen (innerhalb einer Schmelztiefe von 0,5 mm) und die Absorptionsrate des Materials zum Laser liegt Das Schweißverfahren wird zu einem Tiefdurchbruchschweißen (mehr als 0,5 mm Schmelztiefe) , und die Absorptionsrate kann 60~90% oder mehr erreichen. Der Schlüsselloch-Effekt spielt eine äußerst wichtige Rolle. bei der Verarbeitung von Laser in Verarbeitungsprozessen wie laserschweißen der Laserstrahl, der in das Schlüsselloch gelangt, wird durch mehrere Reflexionen von der Lochwand fast vollständig absorbiert.

Es wird allgemein angenommen, dass der Energieabsorptionsmechanismus des Lasers im Schlüsselloch zwei Prozesse umfasst: Absorption durch inverse Bremsstrahlung und Absorption durch Fresnelstrahlung.

3.1 Fresnel-Absorption

Fresnel-Absorption ist der Absorptionsmechanismus der Schlüssellochwand für den Laser, der das Absorptionsverhalten des Lasers unter mehreren Reflexionen im Schlüsselloch beschreibt. Wenn der Laser in das Schlüsselloch gelangt, treten mehrere Reflexionen auf

Aus der linken Grafik kann man sehen, dass die Absorptionsrate von Stahl für Infrarotlaser etwa 2,5 Mal so hoch ist wie Magnesium, 3,1 Mal so hoch wie Aluminium und 36 Mal so hoch wie Gold, Silber und Kupfer. Bei hochreflektierenden Materialien sind die mehrfachen Reflexionen des Laserstrahls im kleinen Loch der Hauptmechanismus für die Absorption von Energie im Prozess des Laserschweißens mit Tiefschmelze.

Die geringe Absorptionsrate führt zu einer geringeren Energieanpassungseffizienz beim Laserschweißen von hochreflektierenden Materialien (71% vs. 97%) und einer höheren Konzentration der Energieabsorption am Boden des kleinen Lochs. die Energieverteilung entlang der Tiefenrichtung des kleinen Lochs ist unausgewogen, was die Instabilität des kleinen Lochs beschleunigt und zu Porosität, unvollständiger Fusion und schlechtem Aussehen führt.

3.2 Absorption durch Umkehrzähligkeit

Ein weiterer Mechanismus der Absorption durch kleine Löcher erfolgt durch plasmonische inverse Zähigkeit Strahlenabsorption das von der Lichtquelle induzierte Plasma befindet sich nicht nur über dem kleinen Loch, sondern füllt auch das kleine Loch. Der Laser bewegt sich im Plasma zwischen zwei Reflexionen von der Lochwand, ein Teil seiner Energie wird vom Plasma absorbiert und die vom Plasma absorbierte Energie wird durch Konvektion und Strahlung an die

Rolle und Anteil der beiden Energieabsorptionsmechanismen : die beiden Mechanismen zur Absorption von Laserenergie in kleinen Löchern haben unterschiedliche Auswirkungen auf die Schweißnahtbildung.

•Die größte Menge an Energie, die vom Plasma absorbiert wird, wird im oberen Teil des kleinen Lochs freigesetzt, und weniger wird am Boden freigesetzt, was es leicht macht, ein "Weinglas"-förmiges Loch zu erhalten, aber nicht förderlich ist, die Tiefe des Lochs zu vergrößern.

•die durch die Fresnel-Absorption der Lochwand freigesetzte Energie ist in Richtung der Lochtiefe relativ gleichmäßig, was für eine Erhöhung der Lochtiefe und letztlich für eine relativ tiefe und schmale Schweißnecke von Vorteil ist.

Aus der Sicht der Verbesserung der Schweißqualität und -effizienz sind, wenn das Plasma im Inneren des kleinen Lochs so gesteuert werden kann, dass es für die Schweißstabilität vorteilhafter ist, Lasermodulation, einstellbarer Ringmodus und eine zusammengesetzte Wärmequelle potenziell wir

4.Druckgleichgewicht im Schlüsselloch

Während des Laser-Tiefenfusionsschweißens verdunstet das Material dramatisch und der Ausdehnungsdruck des hochtemperaturen Dampfes drückt das flüssige Metall beiseite und bildet ein kleines Loch. Innerhalb des kleinen Lochs gibt es neben dem Dampfdruck des Materials und dem Ablation

5. Schlüssellochinstabilität

Wenn der Laser auf die Materialoberfläche wirkt, verdunstet eine große Menge Metall, der Rückstoßdruck drückt den geschmolzenen Pool nach unten, bildet ein Schlüsselloch, sowie das Plasma, was die Schmelztiefe erhöht.Während des Bewegungsvorgangs, wenn der Laser die v

Die durch Längsschnitt entlang der Mitte parallel zur Schweißnaht erhaltene Abbildung des Schweißnahtzentrums sowie die Echtzeitmessung des Schlüssellochtiefenwechsels durch ipg-ldd bestätigen dies.

6.Periodische Schwankungen des Schlüssellochs

1. Der Laser wirkt auf die Vorderwand des Schlüssellochs und verursacht eine heftige Verdunstung der Vorderwand. Der Rückstoßdruck drückt auf die Vorderwand und drückt das flüssige Metall, um seine Bewegung nach unten zu beschleunigen. Die nach unten gerichtete Bewegung des

2. die starke Abnahme der Laserenergie, die das Schlüsselloch erreicht, führt zu einer Verringerung der Metallverdampfung im Schlüsselloch. Dies führt zu einer Verringerung des Schlüssellochdrucks, zu einer Verringerung der Menge an Metalldampf, der aus der oberen Öffnung

3. Mit abnehmender Metalldampfmenge sinken die Abschirmung, Brechung und Absorption der Laserenergie, wodurch die Laserenergie, die das Innere des Schlüssellochs erreicht, zunimmt und die Schmelztiefe zunimmt.

7. Schlüsselloch unterdrückt die Wellenrichtung

1) Oberflächenspannung

Einfluss: Die Oberflächenspannung beeinflusst den Fluss des geschmolzenen Becken;

Verhinderung:Die Stabilisierung des Laserschweißprozesses beinhaltet die Aufrechterhaltung der Gradientenverteilung der Oberflächenspannung im geschmolzenen Becken ohne übermäßige Schwankungen. Die Oberflächenspannung hängt mit der Temperaturverteilung zusammen, die wiederum mit der W

2) Rückstoßdruck von Metalldampf

Einfluss:Der Rückstoßdruck von Metalldampf beeinflusst direkt die Bildung von Schlüssellochen und hängt eng mit der Tiefe und dem Volumen der Schlüssellochen zusammen. Da sich der Metalldampf während des Schweißvorgangs nur als Substanz nach oben bewegt, hängt er auch eng mit

Hemmung:Die Beziehung zwischen Metalldampf und Schlüssellochvolumen erfordert die Beachtung des Plasmaeffekts und der Größe der Schlüssellochöffnung. Je größer die Öffnung, desto größer das Schlüsselloch, so dass die Schwankungen im kleinen geschmolzenen Be Daher sind ein verstellbarer Ring-Modus-Laser (ringförmige Flecken), eine Laser-Bogen-Kombination, eine Frequenzmodulation usw. alle mögliche Ausbausrichtungen.