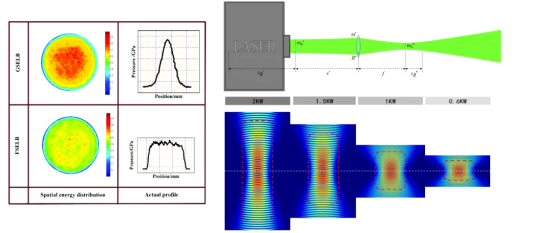

1.1 Fokalebene 1.1.1 Fokusdefinition: Die Energieverteilung des Strahlquerschnitts ist wie in der linken Abbildung dargestellt, und die Längsschnittdarstellung der Strahlergieverteilung ist ebenfalls wie in der linken Abbildung gezeigt. Der Strahl wird ausgegeben von...

Kontaktieren Sie uns

1.1 Fokusfläche

1.1.1 Fokusdefinition :die Energieverteilung des Strahlschnitts ist wie in der linken Abbildung dargestellt, und der Längsschnitt der Strahlenergieverteilung ist ebenfalls wie in der linken Abbildung dargestellt. Der Strahl wird vom Laser ausgegeben und wird nach dem Durchlaufen der kollimierenden Fokussierungslinsen in einer bestimmten Position fokus

Die Verteilung der Laserenergie ist streng symmetrisch entlang der Brennfläche. Durch das physikalische Phänomen der Laserwirkung mit Materialien kann man die Energiegrenze bestimmen und so die zentrale Position des Brennpunktes bestimmen.

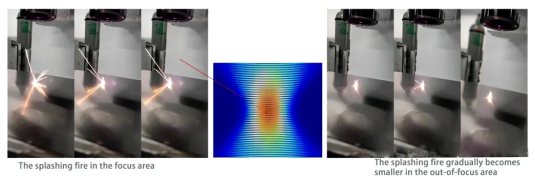

1.2 Grundlage für die Beurteilung der Grenzkoordinaten :die Grenze zwischen den Bereichen mit und ohne Spritz; die Länge und Helligkeit der oberen Grenze der Plasmaflamme (Feuerlicht) und der entsprechenden Lage der unteren Grenze der Plasmaflamme (Feuerlicht), wobei der mediane Wert ermittelt wird; die Ebene, in der der Klang am lautesten ist

1.3 Wie wird die Brennfläche bestimmt? :

1.3.1. Der erste Schritt besteht darin, den Referenzwert festzulegen.

Grobes Positionieren :

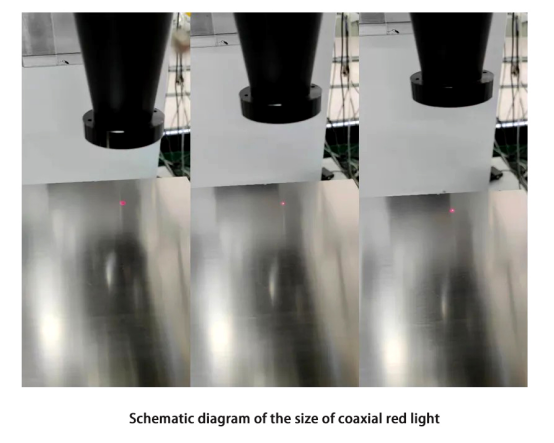

Wenn Sie sich nicht sicher sind, wo sich die Fokustiefe ungefähr befindet, können Sie zunächst die Z-Achse dorthin bewegen, wo der Punkt des koaxialen roten Lichts am kleinsten ist, der in der Regel in der Nähe der Fokustiefe liegt; finden Sie den kleinsten Leitpunkt und suchen Sie dann nach den oberen

Vorsichtsmaßnahmen :

Bei der gleichen Konfiguration des äußeren Lichtweges führen unterschiedliche Leistungen zu unterschiedlichen Fokustiefen. Daher sollte bei der Bestimmung des Brennpunkts die Leistung so niedrig wie möglich eingestellt werden, um die Grenzen leichter festzulegen.

1.3.2 Schritt 2 - Pulspunktmethode - Prüfung der Lötverbindungen

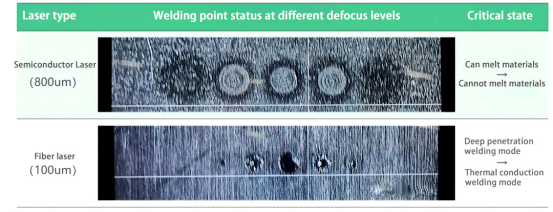

Die Koordinaten des kritischen Zustands des positiven und negativen Fokussabbruchs werden durch die Erfassung des Mittelpunkts der beiden Koordinaten als Fokuskoordinaten ermittelt.

Pulspunktmethode - beobachten Sie die Funken

Natürlich können Sie auch den Klang hören, wie für welche Funktion zu wählen, für das Urteil, es hängt von der Situation des vor Ort Laser und Material, und was ist bequemer für das Urteil sollte gewählt werden.

Hinweis:

1) Stellen Sie sicher, dass kein kontinuierliches Licht an derselben Position emittiert wird (Treffer auf einer glatten Materialoberfläche und Schweißpunkt mit großen charakteristischen Unterschieden können zu erheblichen Fehleinschätzungen führen);

2) das Material, mit dem der Brennpunkt gefunden wird, muss flach sein, ohne Höhenänderungen, und die Oberfläche muss sauber sein;

3) den Brennpunkt mehrfach zu finden und den Durchschnittswert zu nehmen, um den Fehler zu verringern.

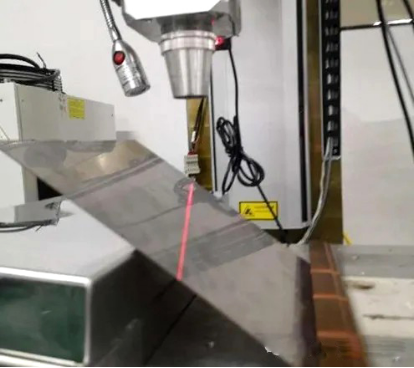

1.3.3 Bestimmung der Brennfläche mit Hilfe der schrägen Linie

Anmerkungen zum Schneiden:

Allgemeine Stahlplatte:

1) Für Halbleiter verwenden Sie etwa 500W oder weniger; für Glasfasern reichen ungefähr 300W;

2) die Geschwindigkeit kann zwischen 80-200 mm/s eingestellt werden;

3) je größer der Schrägwinkel der Stahlplatte, desto besser, vorzugsweise um 45-60°; der Mittelpunkt befindet sich am groben Positionierungsfokus des kleinsten und hellsten Führungspunktes.

Die Linie wird dann mit der Markierung beginnen. Welchen Effekt soll die Markierung erzielen? Theoretisch wird sich diese Linie symmetrisch um den Brennpunkt verteilen und die Flugbahn wird einen Prozess durchlaufen, der von klein zu groß und dann wieder abnimmt oder von groß zu klein abnimmt und dann wieder an

Für Halbleiter, suchen Sie nach dem dünnsten Punkt. Die Stahlplatte wird weiß an der Brennfläche mit offensichtlichen Farbmerkmalen, die auch als Grundlage für die Lokalisierung der Brennfläche dienen kann. Zweitens, für Glasfaser, versuchen Sie, die Rückseite zu kontrollieren, um leicht durch

1.3.4 Spirale: Galvanometer zur Ermittlung des Schwerpunkts

Wenn ein Einzelmodus mit einem Galvanometer kombiniert wird, ist es manchmal schwierig, den kritischen Punkt physikalischer Merkmale aufgrund des übermäßig großen Vergrößerungsverhältnisses zu finden. Daher wird eine Methode zur Markierung einer Spirallinie mit einer dichteren Energiezufuhr entwickelt, um den Brenn

1) eine Spirallinie innerhalb des Galvanometerrahmens erstellen und in die Mitte stellen.

Die Parameter der Helix einstellen:

•Radius des Ausgangspunktpunktes 0,5 mm

•Radius des Endpunktes 1,5 mm

•Spirallänge 0,5 mm;

(*Der Endpunktradius der Spirallinie sollte nicht zu groß sein, im Allgemeinen ist 1 mm~2 mm geeignet.)

2)die schweißen die Geschwindigkeit sollte im Allgemeinen auf ≥100 mm/s eingestellt werden. Ist die Geschwindigkeit zu langsam, ist der Spiraldrahtschweißeffekt nicht offensichtlich. Die empfohlene Geschwindigkeit beträgt 150 mm/s.

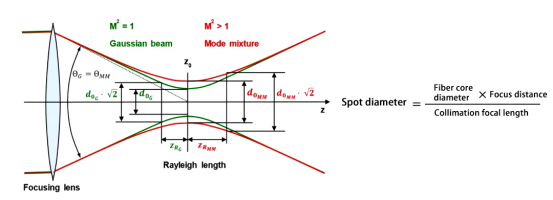

1.4 Schweißen geschwindigkeit

Die laserschweißen das System besteht aus einem Laser, einer Übertragungszelle, einem kollimierenden Fokusskopf oder einem Galvanometer usw. Das Licht, das aus der Faser kommt, ist divergent und muss durch eine kollimerende Linse in ein paralleles Licht umgewandelt und dann durch eine Fokuslinse in einen fokussierten Zustand geschwindigkeit , leistung , verblendung , und schutzgas die Ergebnisse der Untersuchungen werden in einem Prozessbericht mit den folgenden Daten erfasst:

1.4.1 Wirkung der Geschwindigkeit auf die Schweißqualität: Leitungsenergie

Generell gesehen ist es notwendig, zuerst die Bearbeitungsgeschwindigkeit zu bestimmen, bevor man sich für ein Werkstück entscheidet. Dies erfordert eine Kommunikation mit dem Kunden, um seinen Anforderungen, wie z. B. Produktionsrhythmusanforderungen und Ausgabeanforderungen, gerecht zu werden. Daraus kann man ungefähr die erforderliche

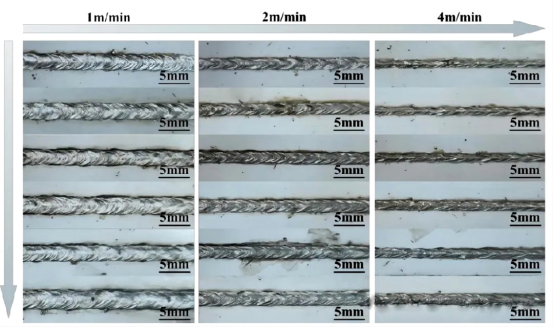

Während der laserschweißen die Schweißgeschwindigkeit beeinflusst die Linienenergiedichte des Laserstrahls, was die Größe der Schweißnaht erheblich beeinflusst. Unterdessen variiert das Strömungsmuster des Schmelzbecken während des Laserschweißvorgangs bei unterschiedlichen Schweißgeschwindig

Mit einer Leistung von mehr als 10 Watt : dies führt dazu, dass die Linienenergie abnimmt und die Schweißnaht sich von dick auf dünn verändert. Sie wechselt von tiefdurchdringendem Schweißen auf Leitungsschweißen, bis aufgrund fehlender Fusion keine Schweißspuren mehr vorhanden sind. Im Allgemeinen wird die

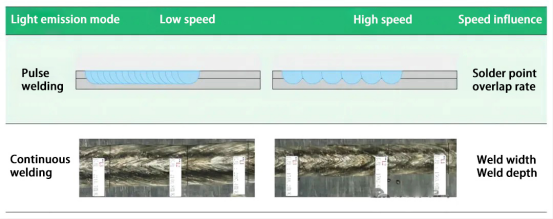

Schweißschweiß : die Geschwindigkeit beeinflusst die Überlappungsrate;

Laserschweiß die Schweißgeschwindigkeit beeinflusst die Verteilung der Energie in der Leitung und damit die Dauer der Laserwirkung. Dies führt wiederum zu unterschiedlichen Ebenen der metallographischen Fusionstiefe und -breite.

Die Schmelzbreite nimmt mit zunehmender Schweißgeschwindigkeit ab; die Schmelztiefe nimmt mit zunehmender Schweißgeschwindigkeit ebenfalls ab; eine Erhöhung der Geschwindigkeit kann zu einem gewissen Grad Defekte wie Unterschnitte und Spritzereien reduzieren.

1.5 Schweißleistung

Die Energiezufuhr beim Laserschweißen wird in der Regel durch die Energiedichte (Laserleistung geteilt durch die Fleckenfläche, in Einheiten von w/cm2) und die Wärmezufuhr (Laserleistung geteilt durch Schweißgeschwindigkeit, in Einheiten von w/cm2) dargestellt. Die erst

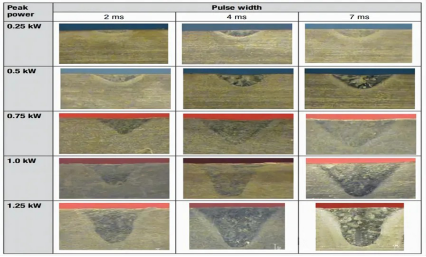

Die einfache Beziehung zwischen Leistung, Fusionstiefe und Fusionsbreite ist wie im Bild gezeigt. Im Allgemeinen: Je größer die Leistung, desto größer werden die Fusionstiefe und -breite mit der Leistung. Laserschweißen unterhalb dieser Schwelle nennt man es Wärmeleitungsschweißen, über ihr heißt es Tiefdurchdringungsschweißen. Der Unterschied ist, dass Tiefdurchdringungsschweißen ein Schlüsselloch hat.

Zu den häufigsten Fehlern, die durch eine unzureichende Leistung verursacht werden, gehören: falsches Schweißen, geringe Fusionstiefe und unklare Schweißspuren; zu den Fehlern aufgrund übermäßiger Leistung gehören: Schweißdurchdringung, große Spritzereien, wellenförmige Kanten

Die Beziehung zwischen Leistung und Schmelztiefe und -breite : je größer die Leistung, desto größer die Schmelztiefe und -breite.

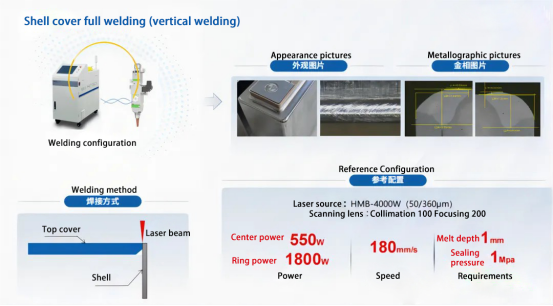

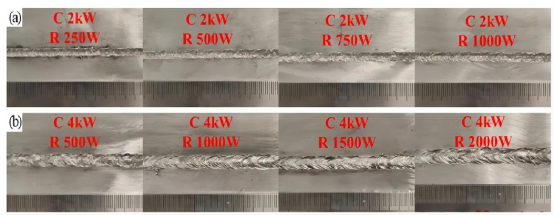

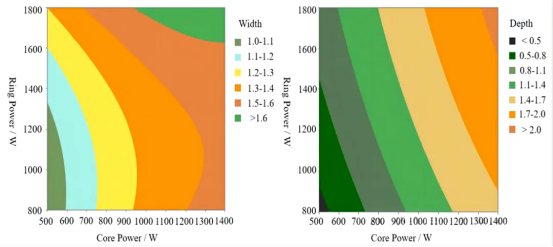

1.5.1 Ringförmige Flecken :

Der Laser mit dem inneren Ring ist hauptsächlich für die Fusionstiefe verantwortlich, da mit zunehmender Leistung die Fusionstiefe steigt.

Der Laser mit dem äußeren Ring hat eine geringere Auswirkung auf die Fusionstiefe und beeinflusst hauptsächlich die Fusionsbreite. Mit zunehmender Leistung des äußeren Rings wird das Aussehen der Schweißnaht glatter und die Fusionsbreite steigt.

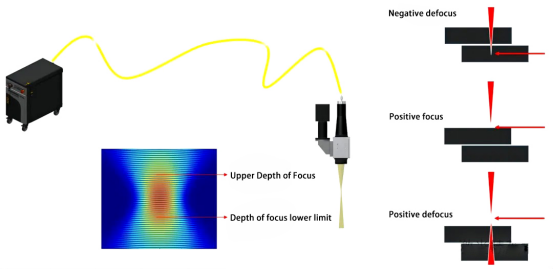

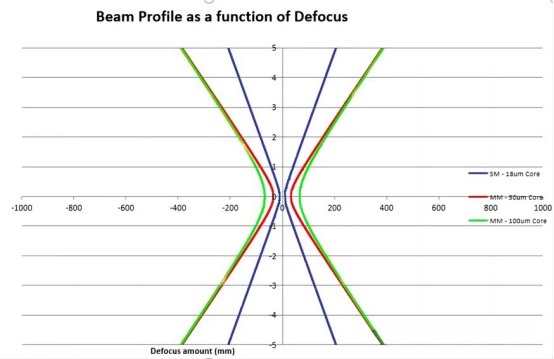

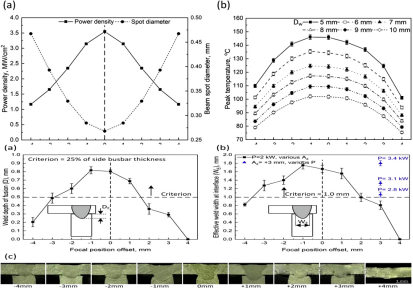

1.6 Verzerrung

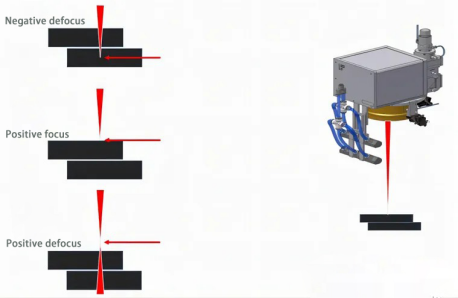

Defocus ist der Abstand zwischen der Laser-Brennfläche und der zu schweißenden Werkstückoberfläche. Wenn die Brennfläche über der Oberfläche des Werkstücks liegt, ist es positiver Defocus; wenn die Brennfläche unter der Oberfläche des Werkstücks liegt

Wenn ein Prozessfenster festgelegt wird, muss im Allgemeinen ein Defokusbereich festgelegt werden, vor allem für Werkstücke mit hoher Reflexionsfläche, wie Edelstahl, Aluminiumlegierungen usw. Da diese Materialien spiegelähnliche Oberflächen haben, ist die Defocus-Einheit bei zu

Gleichzeitig kann nach Auswahl des Faserkerndurchmesser, wenn die Lücke zwischen den Werkstücken zu groß ist und es zu einer Situation kommen kann, in der der Laser über die Nähte durchläuft, ein Defocus verwendet werden, um den Fleck zu vergrößern, wodurch die beheizte Fläche erhöht wird

Die Laser-Energie konzentriert sich hauptsächlich in der Mitte des Brennpunkts. Wenn der Brennpunkt auf der Oberfläche oder im Inneren des Werkstücks liegt, ist die Laser-Leistungsdichte im Inneren des geschmolzenen Pools zu hoch, was leicht Schweißsplatter, ra

Die Beziehung zwischen Defocus und Schmelztiefe und -breite:

Die Fusionstiefe nimmt mit zunehmendem Fokus ab, und die Fusionstiefe bei negativem Fokus ist größer als bei positivem Fokus; die Fusionsbreite nimmt zunächst zu und nimmt dann mit zunehmendem Fokus ab.

1.7 Abschirmgas

Schutzgas: Es gibt viele Arten von Schutzgasen. In industriellen Produktionslinien wird Stickstoff häufig zur Kostenkontrolle verwendet. In Laboren ist Argon die Hauptwahl, aber Helium und andere inerte Gase werden auch verwendet, normalerweise unter besonderen Umständen. Die drei am häufigsten verwendeten sind Stickstoff, Ar

Weil laserschweißen ist ein Prozess der hochtemperaturen starken Reaktion, bei der Metall schmilzt und verdunstet, Metall ist sehr aktiv bei hohen Temperaturen. Sobald es Sauerstoff trifft, wird eine heftige Reaktion auftreten, die durch eine große Menge von Spritzungen und eine raue und unebene Schweißob

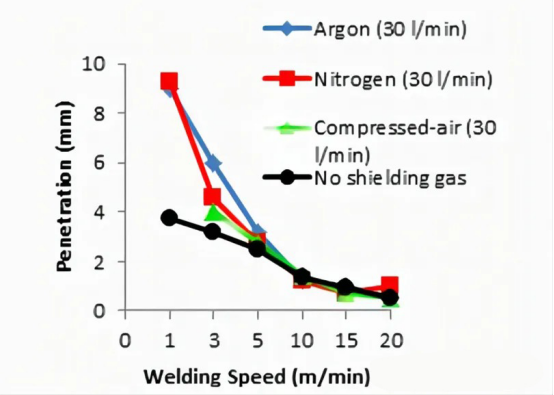

1.7.1 Wirkung verschiedener Schutzgase

Metalldampf absorbiert Laserstrahlen und ionisiert sich in eine Plasmawolke. Wenn zu viel Plasma vorhanden ist, wird der Laserstrahl bis zu einem gewissen Grad vom Plasma verbraucht. Das Abschirmgas kann die Metalldampfwolke oder Plasmawolke zerstreuen, wodurch die Abschirm

Gleichzeitig wird das Abschirmgas auch vom hochenergetischen Laser ionisiert. Aufgrund unterschiedlicher Ionisationsenergien haben unterschiedliche Abschirmgase unterschiedliche Abschirmwirkungen auf den Laser.

Nach experimenteller Forschung ist die Rangfolge der Ionisierungsenergie: Helium > Stickstoff > Argon.

• Helium ist am wenigsten ionisierbar und hat am wenigsten Auswirkungen auf das Schweißverfahren.

• Argon hat eine geringe Reaktivität und ist ein inertes Gas. Es reagiert nicht mit dem Material und wird häufig in Laboren verwendet.

• Stickstoff ist ein reagierendes Gas, da es mit Metallmaterialien reagieren kann.

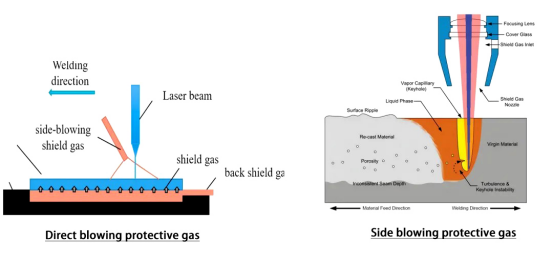

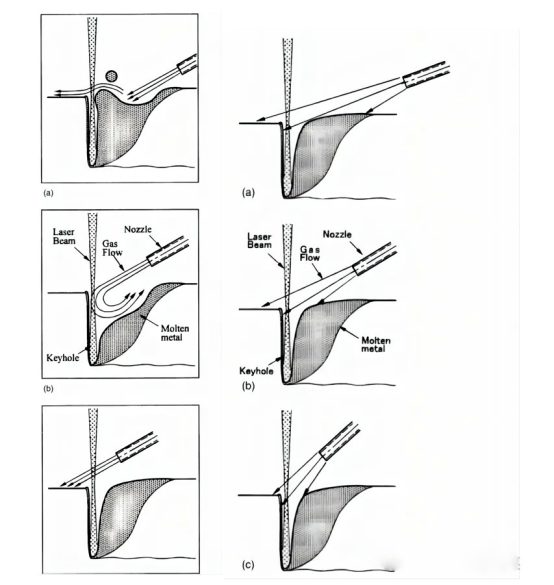

1.7.2 Wirkung des Blasens von Schutzgasen in verschiedenen Winkeln

Wie wird das Gas mit der Seitenblasschirmung aufgetragen?

• der Winkel und die Höhe des seitlich blasenden Abschirmgases beeinflussen unmittelbar den Abdeckungsbereich des Abschirmgases und die Position, in der er auf das geschmolzenes Schlüsselloch wirkt;

• Generell sollten unterschiedliche Rohrdurchmesser und Durchflussraten des Abschirmgases entsprechend der Größe des Schweißschmelzbecken abgestimmt werden, um die Schutzwirkung zu gewährleisten;

• der beste Winkel für das Abschirmgas beträgt 45-60°, wodurch die Schlüssellochöffnung wirksam vergrößert und die Spritzungen verringert werden können.

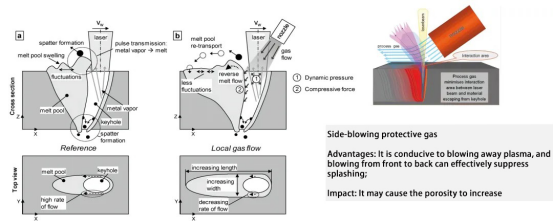

Gas zur Abschirmung durch seitliches Blasen

Vorteile : es ist vorteilhaft für die Plasmaspaltung und ein Blasen von vorne nach hinten kann das Spritzen wirksam unterdrücken.

Auswirkungen : kann zu einer Erhöhung der Porosität führen.

Gas zur direkte Abschirmung

Vorteile :

• Durch direkte Blasung kann die Abdeckung des Schutzgases über den geschmolzenen Becken wirksam gewährleistet und somit ein guter Schutz gewährleistet werden;

• Die direkte Blasung ist einfach zu bedienen und erfordert keine Anpassungen, wobei jedoch darauf geachtet werden sollte, daß Schweißschlacke auf der Kupferdüse die Richtung des Abschirmgasstroms beeinträchtigen kann und Turbulenzen die Wirksamkeit des Abschirmgases beeinträchtigen können.

Auswirkungen die Schlüsselöffnung kann durch direktes Blasen auch wirksam erweitert werden, aber ein übermäßiger Gasfluss kann zu einer Erhöhung der Porosität führen.