Das zweigleisige Schweißverfahren wurde vorgeschlagen, das hauptsächlich zur Verbesserung der Anpassungsfähigkeit des Laserschweißens an die Montagegenauigkeit, zur Steigerung der Stabilität des Schweißprozesses und zur Verbesserung der Schweißqualität, insbesondere für das Schweißen von dünnen Platten und Aluminium

Kontaktieren Sie uns

Die Schweißmethode mit zwei Balken wurde vorgeschlagen, die hauptsächlich zur Verbesserung der Anpassungsfähigkeit von laserschweißen zur Erhöhung der Montagegenauigkeit, zur Steigerung der Stabilität des Schweißprozesses und zur Verbesserung der Schweißqualität, besonders für das Schweißen von dünnen Platten und Aluminiumlegierungen. Das Dual-Beam-Laser-Schweißen kann dieselbe Art von Laser in zwei getrennte Laserstrahlen für das Schweißen mit optischen Methoden trennen oder zwei verschiedene Arten von Lasern für die Kombination verwenden. Co2-Lasern, Nd:yag-Lasern und Hochleistungs-Halbleiterlasern können Durch die Änderung der Energie der Balken, der Entfernung zwischen den Balken und sogar des Energieverteilungsmusters der beiden Balken kann das Schweißtemperaturfeld bequem und flexibel angepasst werden. Dies ändert die Existenzweise der Löcher und den Durchflussmodus von flüssigem Metall im Schweißpool und bi aber es hat auch eine große Anpassungsfähigkeit an Materialien und Verbindungen, die mit herkömmlichem Laserschweißen schwer zu schweißen sind .

1.Doppelstrahllaserschweißprinzip

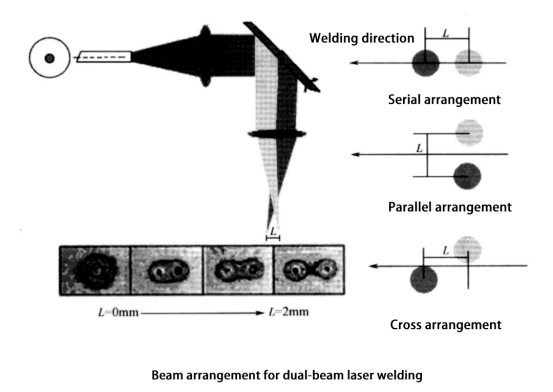

Dual-beam-Schweißen bedeutet, dass während des Schweißvorgangs gleichzeitig zwei Laser verwendet werden. Die Strahlenaufstellung, der Strahlenabstand, der von den beiden Strahlen gebildete Winkel, die Fokussierungsposition und das Energieverhältnis der beiden Strahlen sind alle relevante Einrichtungsparameter beim Dual

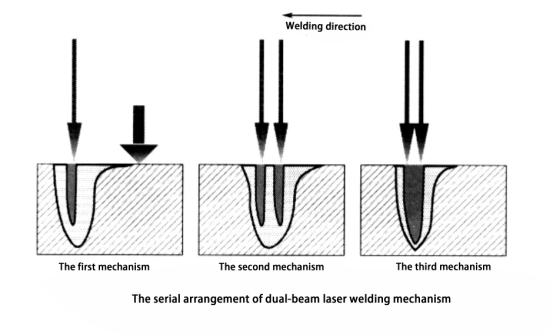

Für ein zweigleisiges Laserschweißsystem mit serieller Anordnung, es gibt drei verschiedene Schweißmechanismen, je nach Abstand zwischen den beiden Balken.

1) bei der ersten Art des Schweißmechanismus ist der Abstand zwischen den beiden Balken relativ groß. Ein Balken hat eine höhere Energiedichte und wird auf die Oberfläche des Werkstücks fokussiert, um ein Schlüsselloch beim Schweißen zu erzeugen ; während der andere Strahl eine geringere Energiedichte aufweist und nur als Wärmequelle für die Wärmebehandlung vor oder nach dem Schweißen dient dieses Schweißmechanismus ermöglicht die Steuerung der Kühlgeschwindigkeit des Schweißpools innerhalb eines bestimmten Bereichs, was das Schweißen von Materialien mit hoher Rissempfindlichkeit wie Kohlenstoffstahl und Legierstahl fördert und auch die Zähigkeit der Schweißneide verbessern kann.

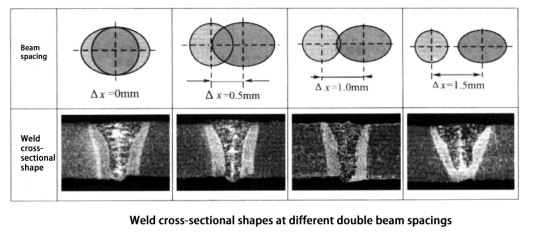

2) bei der zweiten Art des Schweißmechanismus ist der Abstand zwischen den Brennpunkten der beiden Balken relativ gering. Die beiden Balken erzeugen zwei separate Schlüssellochen in einem einzigen Schweißbecken , wodurch sich das Strömungsmuster des geschmolzenen Metalls ändert. Dies hilft, Defekte zu vermeiden die Schweißschnitte werden durch eine Verringerung der Schweißschnitte und durch eine Ausprung der Schweißperlen verbessert.

3) bei der dritten Art des Schweißmechanismus ist der Abstand zwischen den beiden Balken sehr gering und die beiden Balken erzeugen das gleiche Schlüsselloch im Schweißbecken . Im Vergleich zum Einstrahllaserschweißen ist das Schlüsselloch größer und es ist weniger wahrscheinlich, dass es sich schließt dies ist vorteilhaft bei der Verringerung von Porosität, Spritzern und bei der Erzielung einer kontinuierlichen, gleichmäßigen und attraktiven Schweißnaht.

Während des Schweißvorgangs können die beiden Laserstrahlen auch in einem bestimmten Winkel zueinander eingestellt werden, und sein Schweißmechanismus ähnelt dem parallel verlaufenden Doppelstrahlschweißmechanismus. Experimentelle Ergebnisse haben gezeigt, dass durch die Verwendung von zwei hochenergiefähigen oo-

2.Verfahrensweise für das Zweibalkenlaserschweißen

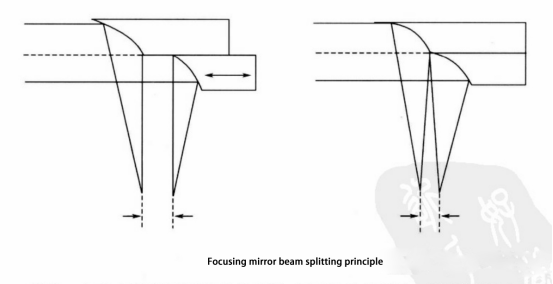

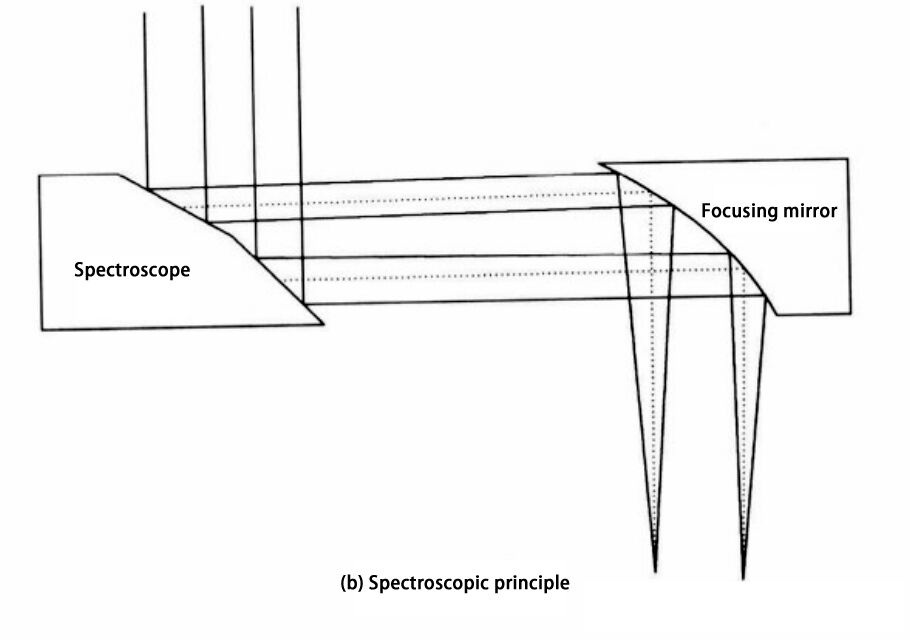

Die Erzielung von Doppelstrahlen kann durch Kombination zweier verschiedener Laserstrahlen oder durch Verwendung eines optischen Strahlspaltsystems erreicht werden, um einen Laserstrahl für das Schweißen in zwei zu spalten.Um einen Strahl in zwei verschiedene Leistungen zu spalten, können parallele Laser, ein Strahlspaltspie

Darüber hinaus kann ein Reflektor als Strahlspalter verwendet werden, wobei der letzte Reflektor im optischen Pfad als Strahlspalter dient. Diese Art von Reflektor ist auch als Ridge-Reflektor bekannt, seine reflektierende Oberfläche ist keine einzelne Ebene, sondern besteht aus zwei Ebenen. Die Schnitt

Bei Verwendung von zwei verschiedenen Arten von Laserstrahlen, um einen doppelten Strahl zu bilden, gibt es verschiedene Kombinationsmethoden. Ein hochwertiger CO2-Laser mit einer Gauss-Energieverteilung kann für die primäre Schweißarbeit verwendet werden, unterstützt durch einen Halbleiterlaser mit einer rechteckigen Energiever

3.Doppelstrahllaserschweißprinzip

3.1 Zweibalkenlaserschweißen von Verzinkung

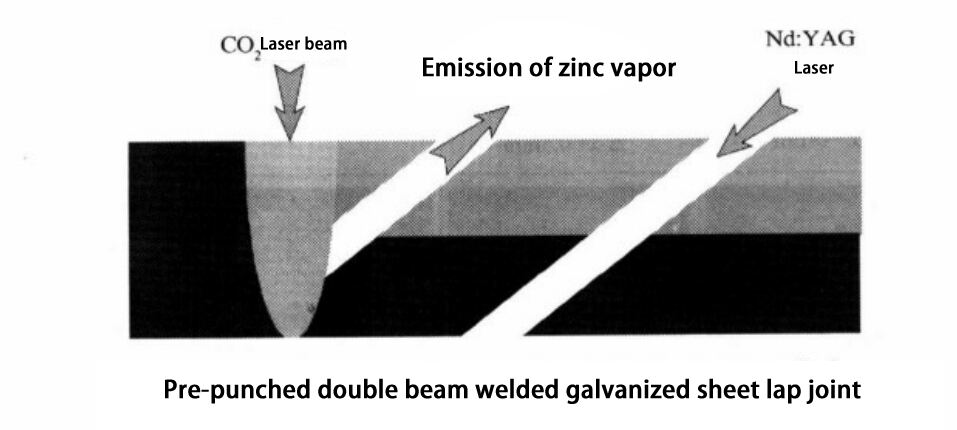

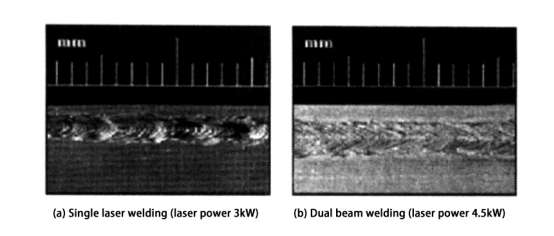

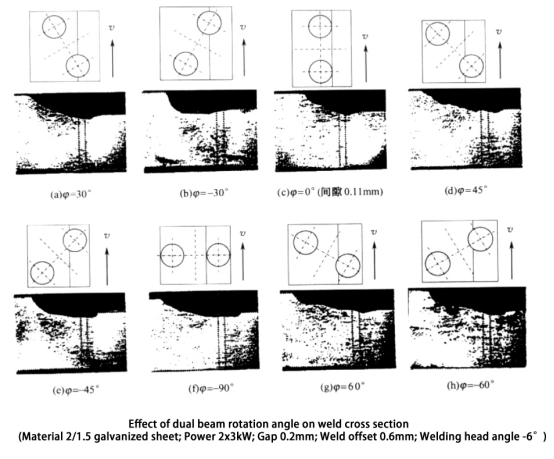

Verzinkte Stahlplatten sind das am häufigsten verwendete Material in der Automobilindustrie. Der Schmelzpunkt von Stahl beträgt etwa 1500°c, während der Siedepunkt von Zink nur 906°c beträgt. Daher entsteht bei Verwendung der Schweißmethode in der Regel eine große Menge Zinkdampf, was zu Insta

Dual-beam-Laser-Schweißen kann die Schweißqualitätsprobleme durch Zinkdampf lösen. Eine Methode besteht darin, die Existenzzeit und Kühlgeschwindigkeit des geschmolzenen Pools zu kontrollieren, indem die Energie der beiden Strahlen angemessen abgestimmt wird, was für den Ausgang von Z

3.2 Zweibalkenlaserschweißen von Aluminiumlegierungen

Aufgrund der einzigartigen Eigenschaften von Aluminiumlegierungsmaterialien stellt das Laserschweißen folgende Schwierigkeiten dar: Die Absorptionsrate des Lasers durch Aluminiumlegierungen ist gering, wobei die anfängliche Reflexionsrate auf der Oberfläche des CO2-Lasers über 90% liegt; während des Schweißens sind

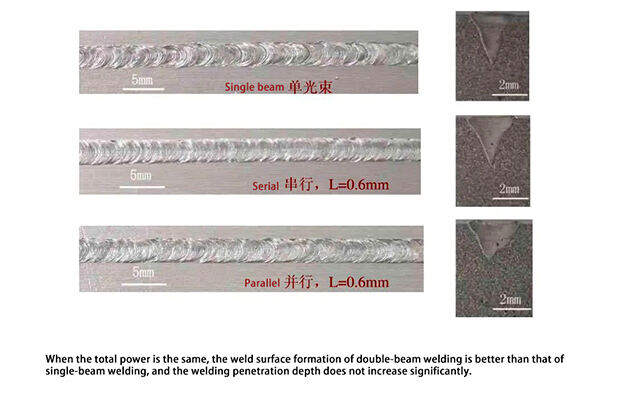

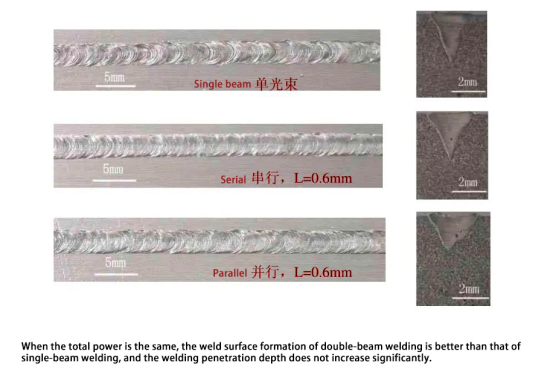

Untersuchungen zeigen, dass beim Schweißen einer 2 mm dicken Aluminiumlegierung der Serie 5000 der Prozess relativ stabil ist, wenn der Abstand zwischen den beiden Balken 0,6 ~ 1,0 mm beträgt. Das resultierende Schlüsselloch ist größer, was die Verdunstung und das Entweichen von Magnesiumelementen während des Sch

3.3 Schweißen von Platten mit ungleicher Dicke mit zwei Balken

In der Industrie ist es oft notwendig, zwei oder mehr Metallbleche unterschiedlicher Dicke und Form zu schweißen, um ein Spliessblatt herzustellen.

Durch das Schweißen von Blättern unterschiedlicher Spezifikationen, Oberflächenbeschichtungen oder Leistung kann es die Festigkeit erhöhen, den Verbrauch reduzieren und das Gewicht reduzieren. Beim Splitterplattenschweißen wird in der Regel das Laserschweißen von Platten unterschiedlicher Dicke verwendet.

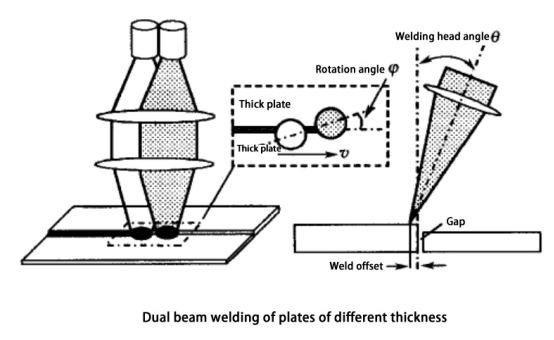

Die wichtigsten Prozessparameter des Doppelbalkenschweißens für Platten mit ungleicher Dicke lassen sich in Schweißparameter und Plattenparameter unterteilen, wie in der Abbildung gezeigt. Zu den Schweißparametern gehören die Leistung der beiden Laser, Schweißgeschwindigkeit,

Im Allgemeinen kann ein stabiler und effizienter Schweißprozess erreicht werden, wenn sich der Brennpunkt auf der Oberfläche der dünnen Platte befindet. Der Schweißkopfwinkel wird normalerweise um 6 Grad gewählt. Wenn die Dicke der beiden Platten ziemlich groß ist, kann ein positiver Schweiß

Bei Schweißplatten mit großen Lücken kann der effektive Strahlwärmendurchmesser erhöht werden, um eine gute Lückenfüllfähigkeit zu erreichen, indem der doppelte Strahlwinkel gedreht wird. Die Breite der Spitze der Schweißnaht wird durch den effektiven Strahldurchmesser der beiden Laser,

In diesem Fall muss der Vorderstrahl durch die kalte Platte dringen, die Schweißgeschwindigkeit ist niedriger als bei einem positiven Winkel der Wendung des Strahls. und aufgrund des Vorwärmeeffekts des Vorderstrahls schmilzt der folgende Strahl mit der gleichen Leistung dickeres Plattenmaterial.

3.4 Doppelstrahllaserschweißen von dicken Platten

Mit der Verbesserung der Laserleistung und der Strahlqualität ist es Realität geworden, Laserschweißen für dicke Platten zu verwenden. Aufgrund der hohen Kosten von Hochleistungslasern und des allgemeinen Bedarfs an Metallfüllung beim Dicke Plattenschweißen gibt es jedoch bestimmte Einschränkungen in der tatsächlichen Produktion