Zusammenfassung:Ziel der Arbeit ist die Untersuchung des optimalen Laserschweißprozessschemas für 6063 Aluminiumlegierung zur Verbesserung der Spannung des Schweißpunktes, da die Spannung von 6063 Aluminiumlegierung, die durch Pulslaser an Ort und Stelle geschweißt wird, gering ist und nicht den Anforderungen der...

Kontaktieren Sie uns

Abstrakt :Das Ziel der Arbeit ist es, das Optimum zu untersuchen laserschweißen prozessschema für den 6063 Aluminiumlegierung, um die Zugfestigkeit des Schweisspunktes zu verbessern, da die Zugfestigkeit der durch Puls-Laser geschweißten 6063-Aluminiumlegierung niedrig ist und nicht den praktischen Anforderungen entspricht. Die mit einem Durchmesser von mehr als 20 mm wurde verwendet, um die 6063 Aluminiumlegierung zu schweißen, und Spiralschweißnähte wurden durch extrem feine Linien gebildet, um einzelne Pulsschweißnähte zu ersetzen lasersprichschweißen . das orthogonale Experiment wurde auf Laserleistung, Schweißgeschwindigkeit und Defocus durchgeführt, um die optimalen Parameter zu erhalten. Durch die Analyse des Erscheinungsbildes und der Mikrostruktur des Schweißes wurde der Grund für die Erhöhung der Schweißpunktspannung erklärt. Bei Laserleistung von 70

Schlüsselwörter :6063 Aluminiumlegierung; Einmoden-Faserlaser; laserschweißen spannung

Aluminiumlegierungsmaterialien haben die Vorteile von leichtem Gewicht, hoher Festigkeit, einfacher Verarbeitung und Form und guter Korrosionsbeständigkeit. Sie wurden in Industriezweigen wie Luft- und Raumfahrt, Hardware und Automobilindustrie weit verbreitet. Mit dem Fortschritt der Wissenschaft und Technologie wurden höhere Anforderungen an die

Die Aluminiumlegierung hat eine hohe Reflexionsfähigkeit gegenüber Lasern, was eine höhere Laserenergie erfordert, um das Schweißen zu erreichen. Darüber hinaus sind niedrige Schmelzpunktelemente wie mg und zn in Aluminiumlegierungen anfällig für Verbrennung, was zu einer Abnahme der Festigkeit des Schweiß

Der Artikel verwendet ein 1000 Watt-Einmodus-Faser, um den Spiraldraht zu schweißen und einen Schweißpunkt zu bilden. Durch die Optimierung der Prozessparameter wird die maximale Zugfestigkeit des Schweißpunktes erreicht. Es wird auch mit der Zugfestigkeit der Schweißpunkte

1 Schweißversuch

1.1 Materialien

Das Material ist eine Aluminiumlegierung mit der Qualität 6061 und einer Dicke von 0,5 mm. Die chemische Zusammensetzung des Materials ist in Tabelle 1 dargestellt. Das Material wird in 200 mm x 100 mm große Platten geschnitten, mit Alkohol und Wasser gereinigt und beiseite gelegt. Das Schweißverfahren ist das L

Tabelle 1 chemische Zusammensetzung von 6061Aluminiumlegierung (Massenteil) in %

|

AL |

MG |

Ja, das ist es. |

Fe |

Cu |

Cr |

Mn |

Z.B. |

|

marge |

1.06 |

0.53 |

0.38 |

0.33 |

0.17 |

0.043 |

0.016 |

1.2 Ausrüstung

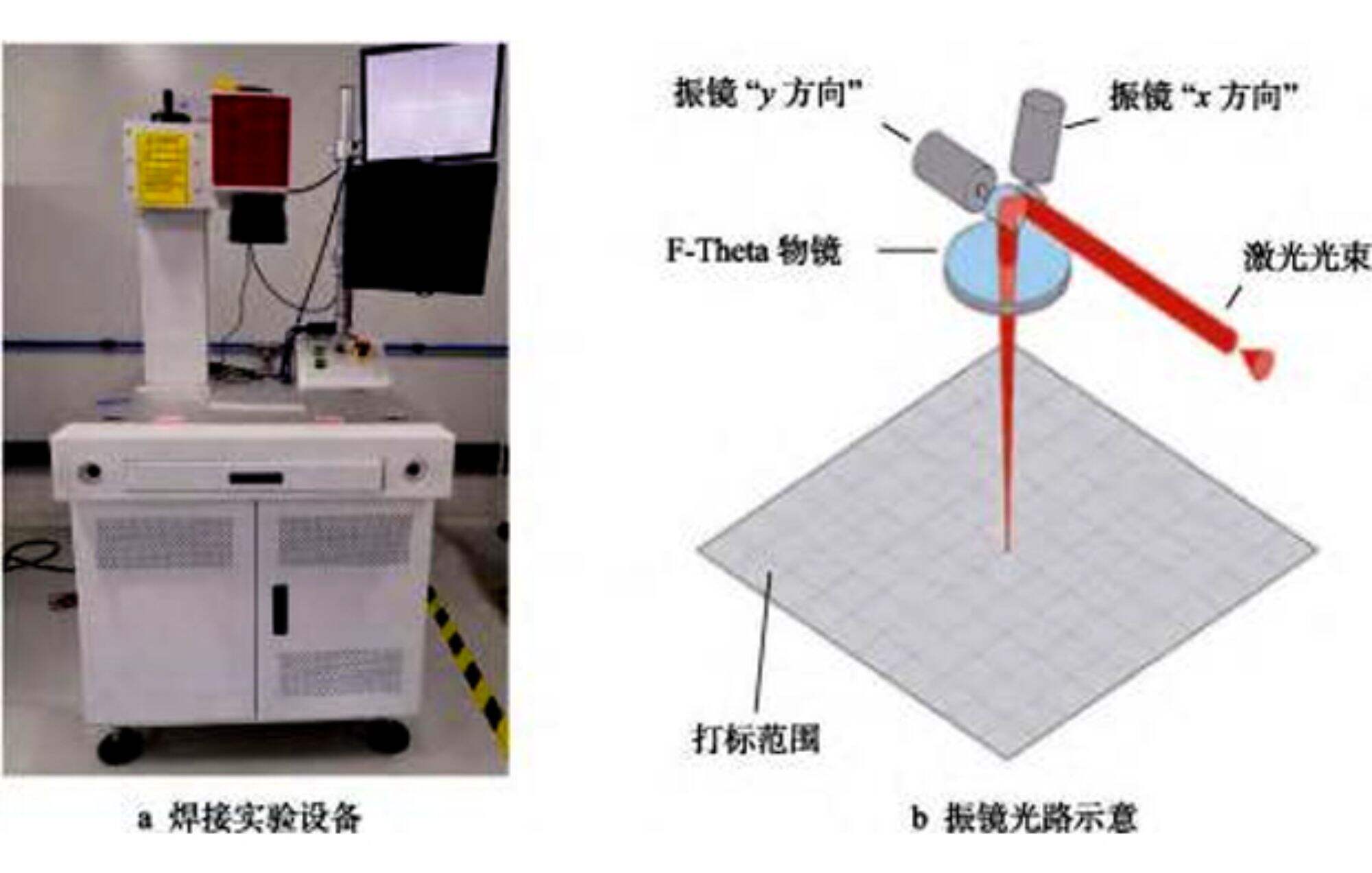

Die Versuchsanlage verwendet einen von ipg hergestellten Ein-Modus-Faserlaser für schweißen , mit einem Faserdurchmesser von 0,14 μm und einer durchschnittlichen Leistung von 1000 w. Die experimentelle Plattform besteht hauptsächlich aus einem Laser, einem Computer, einem optischen Wegsystem und einem Steuerungssystem, wie in Abbildung 1a dargestellt.Der Laser wird vom Scan-Galvanometer reflektiert und durch quelle , mit einer Spitzenleistung von bis zu 8000 W. Nach dem Fokussieren des Laserstrahls durch das optische Wegsystem beträgt die Spotgröße etwa 0,4 ~ 1,0 mm. Der elektronische Zugmessgerät der Firma jinan huaxing experimental equipment co., ltd (Modell: wdh-10) wird für die Zugprüfung der Schweißnaht verwendet. Das Schweißbild wird mit einem metallographischen Mikroskop getestet, wobei die Marke beijing north star und die Modellnummer xjb200 ist.

Fig.1 Versuchsplattform

2 Laserschweißverfahren und Ergebnisse

2.1 Schweißgrafik und Aussehen

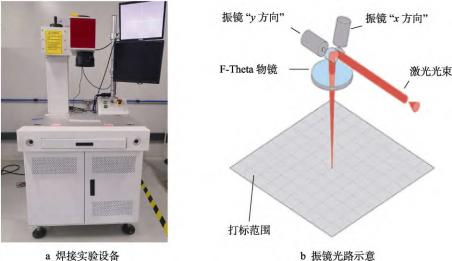

Pulsierend lasersprichschweißen verwendet einen 500 W Nd: YAG-Laser für das Schweißen, mit einer Schweißgeschwindigkeit von die Anforderung an einen Bereich von 0,6 bis 0,8 mm. lasersprichschweißen die Laserstrahlung wirkt auf das Material und bildet eine schweißpunkt. Das schematische Diagramm des Schweißpunkts ist in Abbildung 2a dargestellt. Da der Fokuspunkt des Ein-Modus-Faserlasers nur 0,28 mm beträgt, wird der Laser der Balken bildet einen Schweißpunkt, indem er durch eine Spirale läuft. und die Spirale hat 4 Drehungen. Es gibt einen gewissen Grad an Laserüberschneidungen zwischen jedem die Schema der Schweißmaschine ist in der Regel mit einer Schweißmaschine versehen. das Aussehen des Pulslaser-Punktschweißens ist in Abbildung 2c dargestellt, und das Aussehen des Schweißpunkts, der durch die Spirale gebildet wird, ist die beiden Schweißstellen sind fast identisch und keine der Unterschied ist deutlich.

Abbildung 2 und Aussehen der Schweißflecken

2.2 Orthogonaler Prozessparameterversuch

Die wichtigsten Verarbeitungsparameter für Pulsierung lasersprichschweißen einschließlich Spitzenlaser die Schweißtechniken sind in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in die Laserstrahlung wird auf einer 0,5 mm 6061 Aluminiumlegierung durchgeführt. spitzenleistung ist relativ gering, was zu einem kleineren Schweißpunkt führt zugkraft von 3 n. Wenn die Spitzenleistung des Lasers 3600 w, es gibt Spritzer auf der Oberfläche des Schweißes die Schweißstelle ist mit 4 n, wenn die Pulsbreite 3 ms ist der Durchmesser des Schweißpunktes kleiner und die Zugkraft geringer, bei 3 n. Wenn die Pulsbreite 9 ms beträgt, der Durchmesser der Schweißpunkt 0,9 mm beträgt, was überschreitet den Schweißbereich von 0,6 bis 0,8 mm, wenn der Fokus abgeschaltet wird bei 0, aufgrund der großen die Schweißnaht ist nicht so stark, dass sie nicht mehr schneller schmelzen kann. die Verringerung der Fokussierung ist jedoch bei 6 mm, da die leistungsdichte, die Zugkraft am schweißpunkt ist niedriger, bei 4 n. die drei Ebenen der diese Faktoren sind in Tabelle 2 dargestellt.

Tabelle 2 Faktoren und Niveaus des Pulslaserspotenschweißens

|

nummer |

faktor |

||

|

Spitzenleistung/w |

B Pulsschnitt/ms |

C Defocus-Menge/mm |

|

| 1 |

2500 |

4 | 1 |

| 2 |

3000 |

6 | 3 |

| 3 |

3500 |

8 | 5 |

Die wichtigsten Prozessparameter des Einmodus-Faserlaserspiralschweißens sind die durchschnittliche Laserleistung, Schweißgeschwindigkeit und Defocus-Menge, wenn der durchschnittliche Laser leistung 500 w, die Zugkraft am Schweißpunkt ist niedriger, bei 4 n; Wenn der Durchschnitt die Laserleistung beträgt 900 W, einige Materialspritzer und die Zugkraft am schweißpunkt ist bei 3 n ist die Wärmeansammlung bei einer Schweißgeschwindigkeit von 90 mm/s zu gering. hohe, wodurch das Material verbrannt wird, und die Zugkraft am Schweißpunkt ist niedriger, bei 5 N ;Bei einer Schweißgeschwindigkeit von 170 mm/s ist die Wärmeauflagerung geringer, sowohl die schweißbreite und -tiefe sind kleiner und die Zugkraft bei dem Schweißpunkt niedriger ist, bei 4 n; wenn die Defocus-Menge 0 beträgt, ist die Leistungsdichte höher, was zu Spritzungen auf die Schweißnaht kann nicht den Erscheinungsbedingungen entsprechen. die Schlagkraft bei der Anlage ist bei 6 mm, da die Leistungsdichte stark abnimmt, die Zugkraft bei der schweißpunkt ist niedriger, bei 4 n. die drei die Faktoren und drei Ebenen sind in Tabelle 3 dargestellt.

Tab.3 Faktoren und Niveaus des Einmodus-Faserlaserspiralschweißens

|

nummer |

faktor |

||

|

D Durchschnittsleistung/w |

E Schweißgeschwindigkeit/ (mm·s- 1) |

C Defocus-Menge/mm |

|

| 1 |

600 |

100 |

1 |

| 2 | 700 |

130 |

3 |

| 3 | 800 |

160 |

5 |

Das dreistufige orthogonale Experiment des Pulses lasersprichschweißen umfasst neun Sätze ,bei Spitzenleistung 3000 w, der Pulsbreite 8 ms und der Defocusing-Menge ist 1 mm, erreicht die Zugkraft des Schweißpunktes ihren Höhepunkt bei 17 n ,das sind die Ergebnisse der Untersuchung werden als optimale Prozessparameter angesehen. Für den Faktor des Spitzenlasers die beiden ersten beiden Tests wurden mit der stufe 1 (a=2500 w), summe die Zugkraft der Schweißpunkte von diesen 3 experimente zur Ermittlung der statistischen Summe k1=35, bei der Wahl der Stufe 2 die Summe der die Zugfestigkeit der Schweißpunkte ist statistisch gesamt k2=46, wenn das Niveau 3 wird gewählt, die Summe beträgt statistische Gesamtsumme k3=33, je größer der statistische Wert k, desto höher die zugkraft auf dieser Ebene ,der höchste Wert ist k2 ,dies zeigt an, dass, wenn Faktor a bei Ebene 2 (a = 3000 w) ist die Zugfestigkeit des Schweißpunktes am höchsten; Ähnlich wird der statistische Wert k der Zugfestigkeit des Schweißpunktes anderer faktoren (Impulsbreite, Defocus) ermittelt werden kann, wie in Tabelle 4 gezeigt. durch r, je kleiner der r-Wert, desto geringer ist der Einfluss dieses Faktors auf die Zugfestigkeit des schweißpunkt ;Umgekehrt ist der Faktor, je größer der r-Wert ist, umso größer die Wirkung. die Schweißfestigkeit des Schweißpunktes wird durch die die die Auswirkungen auf die Zugfestigkeit des Schweißpunktes sind in der Reihenfolge der Wichtigkeit: pulsschnitt und Fokus verzerren.

Tab.4 Ergebnisse des orthogonalen Experiments mit Pulslaser-Punktschweißen

|

nummer |

Spitzenleistung/w |

B pulsschnitt/ms |

C Ausrichtung menge/mm |

Spannung der Lötgemeinschaften/n |

| 1 |

2500 |

4 |

1 |

11 |

| 2 | 2500 |

6 |

3 |

9 |

| 3 | 2500 |

8 |

5 |

15 |

| 4 |

3000 |

4 |

3 |

14 |

| 5 | 3000 |

6 |

5 |

15 |

| 6 | 3000 |

8 |

1 |

17 |

| 7 |

3500 |

4 |

5 |

8 |

| 8 | 3500 | 6 |

1 |

12 |

| 9 | 3500 | 8 |

3 |

13 |

|

K 1 |

35 |

33 |

40 | |

|

K 2 |

46 |

36 |

31 |

|

|

K 3 |

33 |

45 |

38 |

|

|

R |

13 |

12 |

9 |

Das dreifaktorige, dreistufige orthogonale Experiment der einmodischen Faserlaserspirale die Schweißtechnik umfaßt insgesamt 9 Gruppen. geschwindigkeit 160 mm/s, und die Defocus-Menge 1 mm, die Zugfestigkeit des Schweißes der Punkt den höchsten Wert von 47 n erreicht, der der optimale Prozessparameter ist.

Wenn der durchschnittliche Laseraufwärmefaktor g auf Ebene 1 (a=600 w) eingestellt wird, werden insgesamt 3 Versuchsgruppen gebildet,die Zugfestigkeiten dieser 3 Schweißpunkte werden addiert, um die Statistik f1=98 zu erhalten.Ebenso kann die Statistik für den Zugfestigkeitswert anderer Fak 5. unter ihnen ist y der Bereichswert. Aus dem Bereichswert kann festgestellt werden, daß die Größe der Lötverbindung von primär bis sekundär durch Defocus, durchschnittliche Leistung und Schweißgeschwindigkeit beeinflusst wird.

2.3 Ansicht und Mikrostrukturanalyse der Schweißvorlagen

Die Energie am Rand des Lichtpunktes ist geringer, was nur die Materialoberfläche schmelzen kann und nicht weiter nach oben durchdringen kann, wodurch eine Schweißnaht entsteht, die oben breit und unten schmal ist. Die Breite der Schweißnaht zwischen den oberen und unteren beiden Schichten beträgt etwa

Tab.5 Ergebnisse des orthogonalen Versuchs des Einmodenspiralschweißens

|

nummer |

D Durchschnittsleistung/w |

Die Schweißgeschwindigkeit ist zu m (mm·s- 1) |

F Verblendung menge/mm |

spannung der Lötgemeinschaften/n |

| 1 |

600 |

100 |

1 |

41 |

| 2 | 600 |

130 |

3 |

28 |

| 3 | 600 |

160 |

5 |

29 |

| 4 |

700 |

100 |

3 |

33 |

| 5 | 700 |

130 |

5 |

39 |

| 6 | 700 |

160 |

1 |

47 |

| 7 |

800 |

100 |

5 |

30 |

| 8 | 800 |

130 |

1 |

35 |

| 9 | 800 |

160 |

3 |

39 |

|

G 1 |

98 |

104 |

123 |

|

|

G 2 |

119 |

102 |

95 |

|

|

G 3 |

104 |

115 |

98 |

|

|

Y |

21 |

13 |

25 |

Fig.3 Querschnitt der Schweißstelle

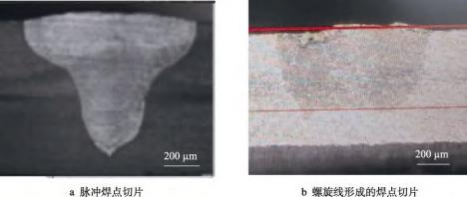

Abbildung 4a zeigt die metallographische Struktur des Ausgangsmaterials aus 6061 Aluminiumlegierung. Die Körnengröße ist uneben, die Form unregelmäßig und die Körner relativ groß, was eine typische 'al'-Struktur ist. .Abbildung 4b zeigt die Mikrostruktur des Schweißnahtzentrums unter den optimalen Prozessparametern des Laser-Pulspotschweißens. Es verfügt über eine aluminöse Dendritstruktur. Die Korngröße hat im Vergleich zum Muttermaterial von 6061 Aluminium eine signifikante Ver

Abbildung 4 Mikrostruktur des Schweißpunktes

3 Schlussfolgerung

Die 6063 Aluminiumlegierung wurde separat mit Hilfe von Pulslaser-Punkt-Schweißen und Single-Mode-Faser-Laser-Spiral-Schweißverfahren geschweißt und ein orthogonales Optimierungsexperiment durchgeführt. Die maximale Zugkraft der Schweißpunkte, die durch Pulslaser

Das Aussehen der Ergebnisse des Puls lasersprichschweißen das Spiraleschweißen mit einem einzigen Modus-Faser ist bei optimalen Prozessparametern nahezu identisch, ohne signifikante Unterschiede; es gibt auch keine bemerkenswerte Diskrepanz in der metallurgischen Struktur und der Korngröße. Die Schweißnahtbreite zwischen den oberen und unteren