Laser-Schweißtechnologie Prozess FertigungsanwendungEin zuverlässiger und vollständiger Einsatz der Laser-Schweißtechnologie erfordert die Verifikation aus mehreren Aspekten, einschließlich der Laser-Schweißprozessparameter, der Verbindungseigenschaften kombiniert mit...

Kontaktieren Sie uns

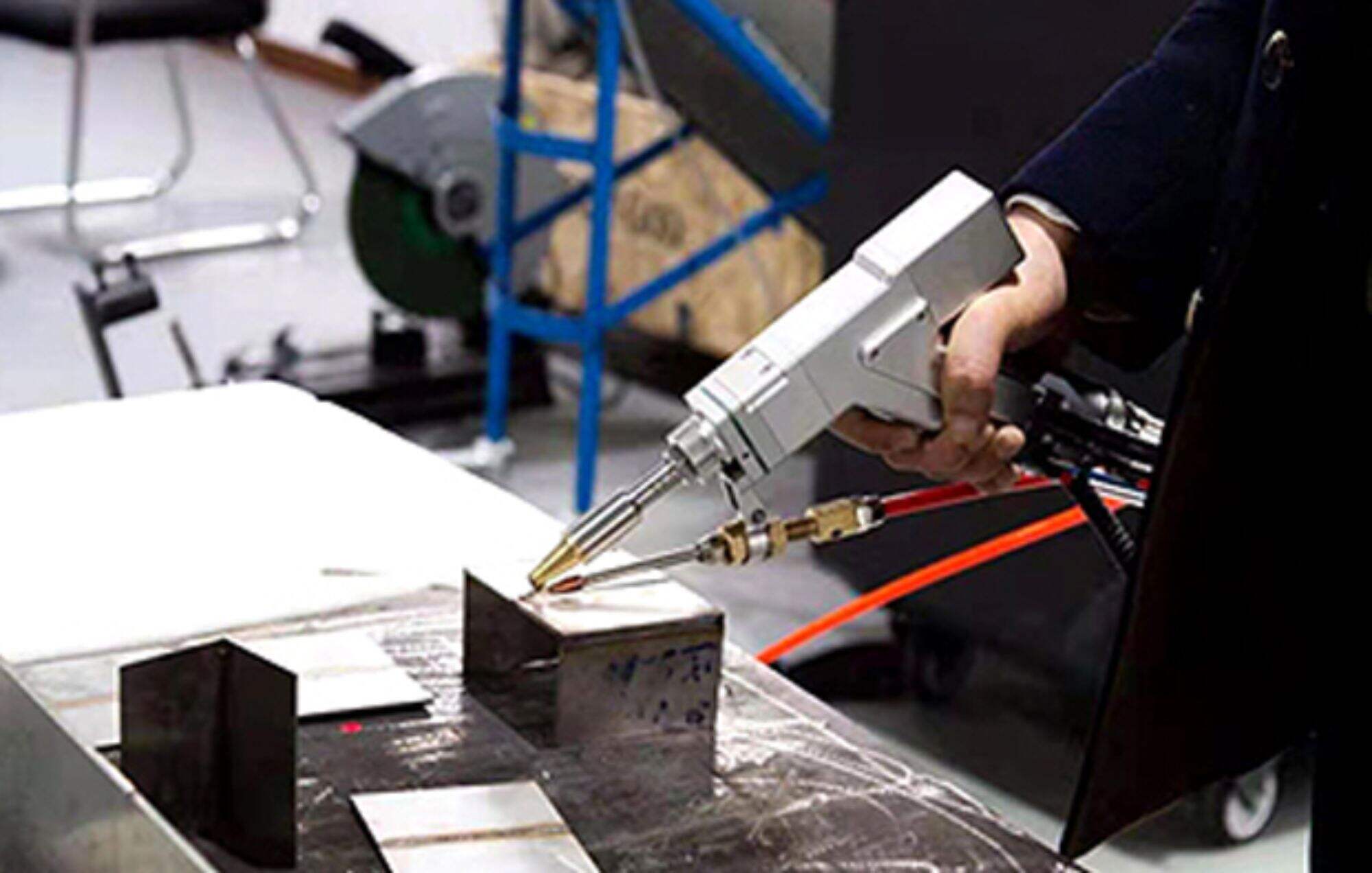

Laserschweißen technologie, Herstellungsprozess und Anwendung

Eine zuverlässige und vollständige Anwendung der Laserschweißtechnologie erfordert eine Überprüfung aus mehreren Aspekten, einschließlich der Laserschweißprozessparameter, der gemeinsamen Leistung in Kombination mit numerischer Simulation, nur dann können wir Prozessparameter für die Fahrzeugherstellung bilden.

1.1 Forschung über optimale Prozessparameter

Gemäß dem Standard ohne Schweißspuren auf der Außenseite und einer Stärke, die höher ist als bei Widerstandspunktenschweißen, laserschweißen die Prozessversuche wurden an Edelstahlplatten mit unterschiedlichen Dickenkombinationen durchgeführt. Daraus folgte die optimale Parameterkombination für das Laserschweißen des Edelstahlkörpers.

(1) Laserleistung

Bei Laserschweißen gibt es eine Schwelle für die Laserenergiedichte. Unterhalb dieses Wertes ist die Schmelztiefe sehr flach. Sobald dieser Wert erreicht oder überschritten ist, steigt die Schmelztiefe drastisch. Plasmen bilden sich nur, wenn die Laserleistungdichte auf dem Werkstück die Schw

(2) Schweißgeschwindigkeit

Die Schweißgeschwindigkeit hat einen wesentlichen Einfluß auf die Schmelztiefe. Die Erhöhung der Geschwindigkeit wird die Schmelztiefe flacher machen, aber wenn die Geschwindigkeit zu niedrig ist, kann dies zu einer übermäßigen Schmelze des Materials und zu einem Schweißdurchdringen des Werk

(3) Lichtstrahlbrennpunkt.

Die Größe des Lichtstrahlpunktes ist eine der wichtigsten Variablen in laserschweißen weil es die Leistungsdichte bestimmt.Aber für Hochleistungslaser ist die Messung trotz der Anwesenheit vieler indirekter Messtechniken eine Herausforderung.Die Beugungsgrenzpunktgröße des Strahlfokuses kann nach der Theorie der Lichtdiffraktion berechnet werden, aber aufgrund der Abweichungen

(4) Fokusposition

Bei dem Laserschweißen ist die Position des Brennpunktes in Bezug auf die Oberfläche des Werkstücks von entscheidender Bedeutung. Wenn die Brennpunktschicht über der Oberfläche des Werkstücks liegt, wird dies direkt auf die Breite und Tiefe des Schweißes auswirken. Das Laserschweißen

(5) allmähliche Steigerung und Abnahme der Laserleistung an den Schweißbeginn- und -endpunkten

Bei tiefdurchdringendem Laserschweißen besteht das Problem der Porosität immer, unabhängig von der Tiefe der Schweißnaht. Wenn der Schweißvorgang beendet und der Stromschalter ausgeschaltet wird, erscheint am Ende der Schweißnaht eine Vertiefung. Außerdem kann, wenn die Las

1.2 Leistungstest der Steckverbinder

Nach den einschlägigen Normen wurden an den lasergeschweißten Gelenken der Edelstahlkarosserie Zugschnittversuche, Müdigkeitstests und Analysen der Mikrostruktur des Gelenks durchgeführt.Zusammenfassend wurde die Beziehung zwischen der Festigkeit, dem Aussehen und der Nahtform des mit Edelsta

1.3 Numerisches Simulationsforschung

Die Software zur Berechnung der Endkomponenten wird verwendet, um die Form des geschmolzenen Pools der lasergeschweißten Verbindung zu simulieren. Dies führt zu einer Mikroform der Verbindung unter verschiedenen Kombinationen von Prozessparametern, wodurch die mikroskopischen Abmessungen der Schweißnaht ermittelt und die Festigkeit der Schwei

1.4 Grundform der Gelenke

Die Grundform der Verbindungen in der Prüfung ist in Tabelle 1 dargestellt.

Tabelle 1 Grundformen von Verbindungen

| nummer | Gemeinsame Form | Anschlussdiagramm | Plattendickebereich/mm |

| 1 | Hintern |  |

t ≤4 |

| 2 | hüftgelenk |  |

t 1+ t 2 ≤6 |

| 3 | T-Gelenk |  |

t 1 ≥1 |

1.5 Prozessbewertung

Die Prüfung der Verfahren und die Prüfung der Verfahren durch metallographische Prüfungen der physikalischen Chemie erfolgt gemäß den einschlägigen Normen und bildet eine Bewertung und einen Bericht über die Verfahren, die eine theoretische Grundlage für die tatsächliche Produktion darstellen.

Laserschweißen nahtqualitätsprüfung und -analyse

In Bezug auf die Qualitätskontrolle und -kontrolle ist es besonders wichtig, die Qualität des gesamten Produktionsprozesses des Laserschweißens zu kontrollieren, da einige Laserschweißsäume nicht durchdringende Laserschweißsäume sind.vor der Schweißoperation ist es notwendig, das Laserschweißwerk

Fazit

Zusammengefasst: das Nichtdurchdringen laserschweißen dies kann verschiedene Schweißdeformationen im Seitenwand-Widerstandsschweißprozess lösen, die Schweißqualität verbessern, das traditionelle Widerstands-Punktschweißen durch Laserschweißen ersetzen, die Festigkeit des geschweißten Gelenks erhöhen, die äußere Qua