Zusammenfassung: Für das Schweißen von Kupfer im Batterieanschluss wurden zur Laserschweißprüfung Pulslaser und Dauerstrichfasern verwendet. Bei Pulslasern wurden Prozessparameter wie Spitzenleistung, Pulsbreite und Fokussierabstand orthogonal durchgeführt...

Kontaktieren Sie uns

Zusammenfassung: Für das Schweißen von Kupfer in Batteriekontaktstellen wurden Puls-Laser und kontinuierliche Faserlaser für Laser-Schweißtests verwendet. Bei dem Puls-Laser wurden die Prozessparameter Gipfel-Leistung, Pulslänge und Fokussdistanz in orthogonale Experimente übertragen, wodurch eine maximale Scherkräfte von 28N erreicht wurde. Bei dem kontinuierlichen Faserlaser wurden die Prozessparameter Leistung, Schweißgeschwindigkeit und Fokussdistanz in orthogonale Experimente übertragen, wodurch eine maximale Scherkräfte von 58N erreicht wurde. Das Erscheinungsbild der Punkte zeigte, dass in den Schweißnähten, die mit Puls geschweißt wurden, Porositäten vorhanden waren. Im Gegensatz dazu gab es in den Schweißnähten, die mit dem kontinuierlichen Faserlaser geschweißt wurden, keine Porositäten, was nützlich war, um die Scherfestigkeit zu verbessern.

Schlüsselwörter: Kupfer; laserschweißen ; orthogonale Experimente; Prozessparameter

0 Einführung

Lavakupfer weist Vorteile wie gute Wärmeleitfähigkeit, exzellente elektrische Leitfähigkeit und leichte Verarbeitbarkeit auf. Es wird weitgehend in elektrischen Drähten und Kabeln, im Hardware- und Elektronikbereich eingesetzt. Jede Einheit innerhalb eines Mobiltelefons benötigt Strom zum Betrieb, wie zum Beispiel der Kamerasensor, das Display, der Lautsprecher, der Speicher und die Platine. Die Batterie ist normalerweise in einem bestimmten Bereich fixiert und erfordert einen Connector, um sie mit diesen Komponenten zu verbinden und einen leitenden Pfad für die Stromversorgung zu schaffen. Lavakupfer ist das am häufigsten verwendete Material für Connectoren von Telefonbatterien. Das derzeitige Schweißverfahren für kupferne Connectorplatten basiert hauptsächlich auf Widerstandsschweißen. Große Ströme von den Positiv- und Negativpol-Elektroden schmelzen die Kupferconnectorplatte. Während sich die Elektroden trennen, kühlt das Material ab und bildet einen Schweissnaht. Obwohl die Struktur dieses Schweißgeräts einfach ist und seine Bedienung praktisch und bequem ist, neigen die Positiv- und Negativpole bei Widerstandsschweißen zur Verschleiβ und zum Ausfall, was eine Unterbrechung der Produktionslinie zur Ersatznotwendigkeit führt und so die Produktivität verringert.

Laserschweißen , das Laser als Wärmequelle für die Verarbeitung verwendet, hat die Vorteile kleiner wärmebelasteter Fläche, hoher Schweißfestigkeit, Nichtkontakt mit dem Werkstück und hoher Produktionseffizienz. Es wurde weitgehend beim Schweißen von Materialien wie Edelstahl, Aluminiumlegierung,

Der Artikel verwendet sowohl Pulslaser als auch kontinuierliche Faserlaser, um Prozessoptimierungsexperimente an purpurfarbenen Kupferbatteriepoolen durchzuführen, was eine Referenz für die tatsächliche Produktion darstellt.

1 Schweißversuch

1.1 Versuchsmaterialien

Die chemische Zusammensetzung der beiden Materialschichten ist in Tabelle 1 dargestellt. Die Materialien werden in Längen und Breiten von 20 mm x 6 mm geschnitten, wie in Abbildung 1a gezeigt. Überlappende Schweißversuche werden durchgeführt, die eine Schweißfläche von 4 mm x 0,5 mm

Tab. 1 Chemische Zusammensetzung der Prüfmaterialien (Massenanteil/%)

|

Material |

Cu |

P |

Ni |

Fe |

Z.B. |

S |

|

Weißfarben |

99.96 |

0.000 7 |

0.000 2 |

0.000 8 |

0.000 9 |

0.000 9 |

|

Mit einem Gehalt an Kohlenwasserstoffen von mehr als 0,5% |

99.760 |

0.000 5 |

0.200 0 |

0.000 6 |

0.000 9 |

0.000 8 |

|

(A) |

(b) |

c) |

|

a) Schweißmaterialien Abb. 1 Schweißverfahren und Scherkräfteprüfung |

||

1.2 Schweißanlagen und -verfahren

Die schweißversuch verwendet einen 150w quasi-kontinuierlichen pulsierten Faserlaser und einen 1000w kontinuierlichen Faserlaser, der von der Firma Wuhan raycus hergestellt wird. Die durchschnittliche Leistung des quasi-kontinuierlichen pulsierten Faserlasers beträgt 150w, die Spitzenleistung beträgt 1500w und die P

Abb. 2 Schweißversuchsaufbau

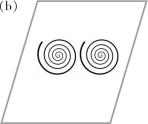

Jeder Impuls des quasi-kontinuierlichen Pulsefaserlasers bildet einen Schweißpunkt, der für das Schweißen mit Pulspunkten geeignet ist. Das schematische Diagramm des Schweißpunktes ist in Abbildung 3a dargestellt.Die durchschnittliche Leistung des 1000w-Faserlasers beträ

|

|

|

a) Impulssoldergewinde, die durch quasi-kontinuierlichen Pulsefaserlaser gebildet wird Abb.3 Schema der Schweißpunkte |

|

2 Versuchsergebnisse und Analyse

2.1 Optimierung des Pulslaserschweißprozesses

Die wichtigsten Schweißprozessparameter für das quasi-kontinuierliche Pulslaserschweißen sind Spitzenlaserleistung, Pulsbreite und Defocusing-Menge. Ein dreifaktoriges dreistufiges orthogonales Experiment wird an diesen drei Prozessparametern durchgeführt, und die Ergebnisse des orthogonal

Tab.2 Orthogonaler Versuch und Ergebnis des PulsLasers

|

Nummer |

Spitzenleistung/w |

Pulsschnitt/ms |

Schärfe/mm |

Scherkraft/n |

| 1 | 100 | 4 |

0

|

13

|

| 2 | 100 | 6 |

1

|

15

|

| 3 | 100 | 8 | 2 |

16

|

| 4 | 1200 | 4 | 2 |

25

|

| 5 | 1200 | 6 |

0

|

23 |

| 6 | 1200 | 8 |

1

|

28 |

| 7 | 1400 | 4 | 2 | 22 |

| 8 | 1400 | 6 | 1 | 21 |

| 9 | 1400 | 8 | 0 | 20 |

2.2 Optimierung des Prozesses des kontinuierlichen Laserschweißens mit Faser

Die wichtigsten Prozessparameter der kontinuierlichen faserlaserschweißen die durchschnittliche Leistung des Lasers beeinflusst die Schmelztiefe und die Hitze betroffene Zone der Schweißnaht. Wenn die Leistung steigt, wird die Schmelztiefe steigen, und die Hitze betroffene Zone wird auch vergrößern, so dass es leicht zu überbrennen, was zu

Tab.3 Orthogonaler Versuch und Ergebnis des Faserlasers

|

Nummer |

Durchschnittliche Leistung/w |

Schwegeschwindigkeit/(mm/s) |

Schärfe/mm |

Scherkraft/n |

| 1 | 500 | 100 | 0 | 33 |

| 2 | 500 | 150 | 1 | 35 |

| 3 | 500 | 200 | 2 | 32 |

| 4 | 600 | 100 | 2 | 49 |

| 5 | 600 | 150 | 0 | 58 |

| 6 | 600 | 200 | 1 | 53 |

| 7 | 700 | 100 | 2 | 44 |

| 8 | 700 | 150 | 1 | 43 |

| 9 | 700 | 200 | 0 | 40 |

2.3 Vergleichende Analyse des Erscheinungsbildes

Um den Zugunterschied in der Scherkraft zwischen pulsierendem Laser und kontinuierlichem Laser zu analysieren faserlaserschweißen nach dem Schneiden des Schweißpunktes, dem Polieren, dem Öffnen und dem Korrodieren wird ein Vergrößerungsglas verwendet, um den Querschnitt des Schweißpunktes zu testen, wie in Abbildung 4c gezeigt, wenn die Spitze des Pulserlasers 1200 w, die Pulsbreite 8 laserschweißen .

|

(A) |

(b) |

c) |

|

(b) |

(e) |

(f) |

|

a) Impulsschweißfläche mit Laser Abb.4 Äußere Erscheinung der Punkte |

||

Im Falle von Schweißvorgängen mit einem Pulslaser wird der Widerstand von 0,120Ω·mm2/m ermittelt, was höher ist als der ursprüngliche Widerstand von Kupfer, der 0,018Ω·mm2/m ist. Dies ist auf die Erhöhung des Widerstands zurückzuführen, die durch das Vorhandense

3 Schlussfolgerung

Ein 150 W-quasi-kontinuierlicher Pulsfaserlaser und ein 1000 W-kontinuierlicher Faserlaser werden für Schweißversuche auf Kupfer getrennt verwendet, um Prozessoptimierungsexperimente durchzuführen. Wenn die Spitzenleistung des Pulslasers 1200 W ist, die Pulssbreite 8 ms und

Eine Analyse des Schweißpunktes und des Querschnitts zeigt, dass der Pulsschweißpunkt mit Laser auf der Oberfläche Spritzflächen und die Schweißnaht Poren im Inneren hat. Der kontinuierliche Faserlaserschweißpunkt hat eine konsistente und gleichförmige Oberfläche ohne Por