0 vorgefertigtes Kupfer weist eine gute Duktilität, hohe Wärmeleitfähigkeit und elektrische Leitfähigkeit auf und wird weit verbreitet in der Luftfahrt, der Schifffahrt, Kabel- und elektrischen und elektronischen Komponenten verwendet.

Kontaktiere uns

0 Vorwort

Rotes Kupfer weist eine gute Duktilität, hohe Wärmeleitfähigkeit und elektrische Leitfähigkeit auf und wird in der Luft- und Raumfahrt, der Schifffahrt, in Kabel- und Elektrotechnik sowie in elektronischen Bauteilen weit verbreitet.

Das Laserschweißen hat eine geringere Gesamtenergiezufuhr, was die Probleme großer Verformungen nach dem Schweißen und schlechter Erscheinung erheblich verbessern kann. Die Laserschweißtechnologie hat sich in den letzten Jahren rasant entwickelt. Aufgrund der geringen Absorptionsrate von Laser mit nahen Infr

Die neue Halbleiter- und Faserlaser-Verbundschweißtechnologie wird im Experiment zum Laserschweißen von rotem Kupfer eingesetzt. Der Einfluss von Prozessparametern auf die Schweißverbindungsbildung wird analysiert, um technische Referenzen für die tatsächliche Produktion zu liefern.

1 Schweißversuch

1.1 Schweißmaterialien und Schweißgeräte

Das Versuchsmaterial ist rotes Kupfer mit einer Dicke von 1,0 mm, Länge × Breite von 100 mm × 50 mm. Das Schweißverfahren ist Splicing. Das zu schweißende Material wird mit einer hausgemachten Befestigungsanlage geklemmt, um die Verformung während der Schweißung zu reduzieren schweißen .

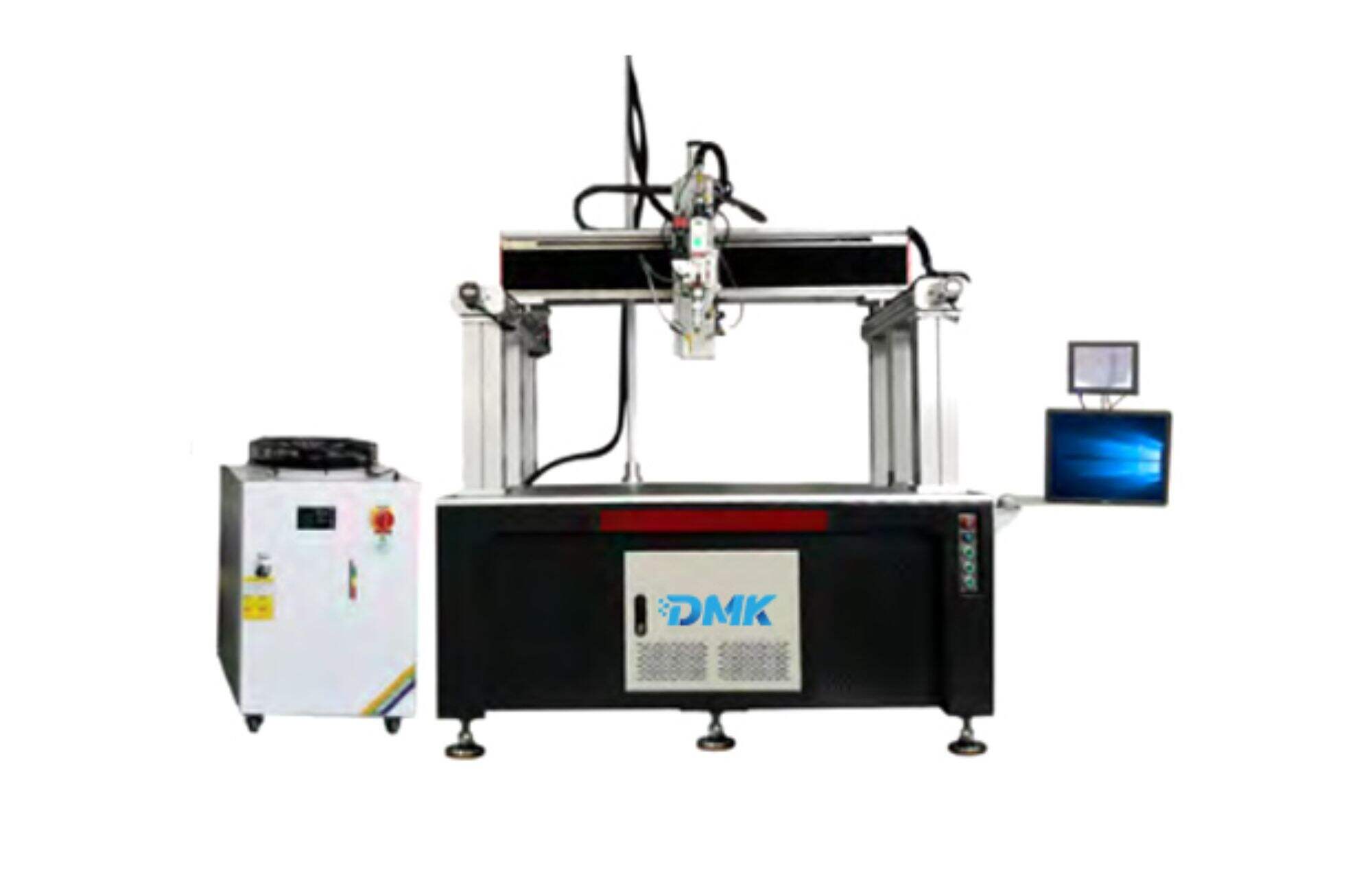

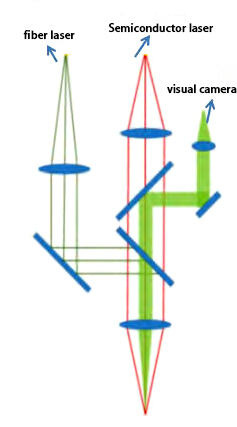

Ein Laser aus Halbleiterlaser und einem Faserlaser wird zum Schweißen von rotem Kupfer verwendet. Die Wellenlänge des Halbleiterlasers beträgt 976nm, die maximale Leistung 1000w und der Kerndurchmesser der Faser beträgt 400 Mikrometer. Der Faserlaser hat eine Wellenlänge

a) Schema des optischen Weges des Hybridschweißes |

b) Versuchsgeräte |

|

Abbildung 1 Laserschweißanlagen |

|

1.2 Schweißprüfgeräte

Die Zugfestigkeit der Schweißnaht wurde mit einer elektronischen Zugmaschine, Modell fr-103c, getestet. Die Ausrüstung ist in Abbildung 2 dargestellt.Die Zugfestigkeit p der Schweißnaht wird durch Teilen der Zugkraft f durch die Fläche s der Schweißnaht ermittelt

|

a) Prüfgerät zur Prüfung der Zugfestigkeit von Schweißschmelzen |

b) Geräte zur Prüfung von Schweißmikrostrukturen |

c) Mikrohärteprüfer für Schweiß |

|

Abbildung 2 Schweißprüfgeräte |

||

2 Analyse der Versuchsprozesse und der Ergebnisse

2.1 Wirkung des Halbleiterlasers auf das Erscheinungsbild und die Festigkeit von Schweißungen

Nach zahlreichen Vorversuchen, wenn nur ein Faserlaser zum Schweißen verwendet wird (mit der Halbleiterlaserleistung auf 0w eingestellt), wenn die Leistung des Faserlasers 900w und die Schweißgeschwindigkeit 30mm/s beträgt, dringt die Schweißnaht einfach durch, ist aber anfällig faserlaserschweißen , gibt es immer noch Poren im Inneren der Schweißnaht. Dies liegt daran, dass der Faserlaser während des Schmelzprozesses von lila Kupfer einen großen Wärmeaufwand zum Kupfer und eine hohe Temperatur hat, was die Löslichkeit von Wasserstoff in der Luft im geschmolzenen Pool erheblich erhöht

Der Werkstoff verwendet eine Verbundschweißmethode mit einem Halbleiterlaser und einem Faserlaser. Die Leistung des Faserlasers wird konstant bei 900w gehalten und die Schweißgeschwindigkeit bei 30mm/s. Die Leistung des Halbleiterlasers wird auf 600w, 800w und 1000w festgelegt, um die

|

a) Die Halbleiterlaserleistung beträgt 0w |

b) Die Halbleiterlaserleistung beträgt 600 Watt |

|

c) Die Halbleiterlaserleistung beträgt 800 Watt |

d) Die Halbleiterlaserleistung beträgt 1000 Watt |

|

Abbildung 3 Querschnitt der Schweißung |

|

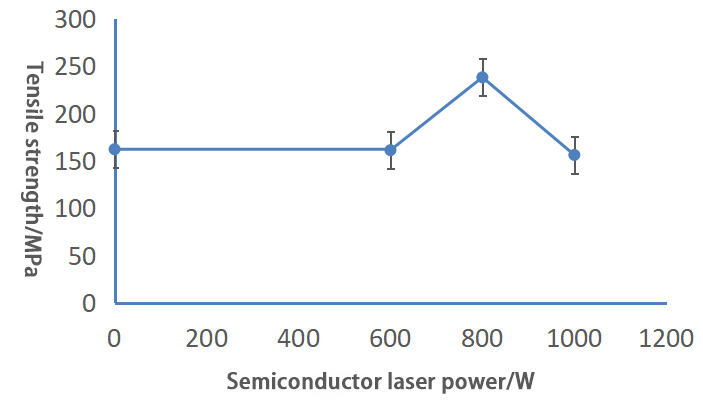

Die Zugfestigkeit der Schweißnaht wird mit einer Spannungsprüfmaschine getestet.Wenn die Parameter der Faserlaserleistung auf 900w eingestellt, die Schweißgeschwindigkeit auf 30mm/s und die Defocusmenge bei 0mm konstant gehalten werden, wird eine Analyse der Auswirkungen der Hal

Abbildung 4 Zugfestigkeit von geschweißten Verbindungen unter unterschiedlichen Halbleiterlaserleistungen

2.2 Wirkung des Halbleiterlasers auf die Schweißmikrostruktur

Bei einer Leistung von 900w arbeitet der Faserlaserschweißer mit einer Geschwindigkeit von 30mm/s, mit 0mm Defocus. Die metallographischen Mikrostrukturbilder der Fusionszonen bei unterschiedlichen Halbleiterlaserleistungen sind in Abbildung 5 dargestellt. Wenn die Halbleiterlaserleistung auf 0w eing

|

a) Die Halbleiterlaserleistung beträgt 0w |

b) Die Halbleiterlaserleistung beträgt 600 Watt |

|

c) Die Halbleiterlaserleistung beträgt 800 Watt |

d) Die Halbleiterlaserleistung beträgt 1000 Watt |

|

Abbildung 5 Mikrostruktur der Fusionszone unter unterschiedlichen Halbleiterlaserleistungen |

|

Bei einer Leistung von 900w arbeitet der Faserlaserschweißer mit einer Geschwindigkeit von 30mm/s, mit 0mm Defocus. Die mikrostrukturellen metallographischen Bilder der hitzebelasteten Zonen bei unterschiedlichen Halbleiterlaserleistungen sind in Abbildung 6 dargestellt. Die Struktur der hitzebelasteten Z

|

a) Die Halbleiterlaserleistung beträgt 0w |

b) Die Halbleiterlaserleistung beträgt 600 Watt |

|

c) Die Halbleiterlaserleistung beträgt 800 Watt |

d) Die Halbleiterlaserleistung beträgt 1000 Watt |

|

Abbildung 6 Mikrostruktur der hitzebelasteten Zone unter unterschiedlichen Halbleiterlaserleistungen |

|

Bei einer Leistung von 900w, einer Schweißgeschwindigkeit von 30mm/s und einer Defocusmenge von 0mm für den Faserlaser wird die metallographische Mikrostruktur im Zentralbereich des Schweißes unter verschiedenen Halbleiterlaser-Kräften wie in Abbildung 7 dargestellt. Wenn die Halbleiter

|

a) Die Halbleiterlaserleistung beträgt 0w |

b) Die Halbleiterlaserleistung beträgt 600 Watt |

|

c) Die Halbleiterlaserleistung beträgt 800 Watt |

d) Die Halbleiterlaserleistung beträgt 1000 Watt |

|

Abbildung 7 Mikrostruktur des zentralen Bereichs der Schweißnaht unter verschiedenen Halbleiterlaserleistungen |

|

2.3 Wirkung des Halbleiterlasers auf die mechanischen Eigenschaften von Schweißschlägen

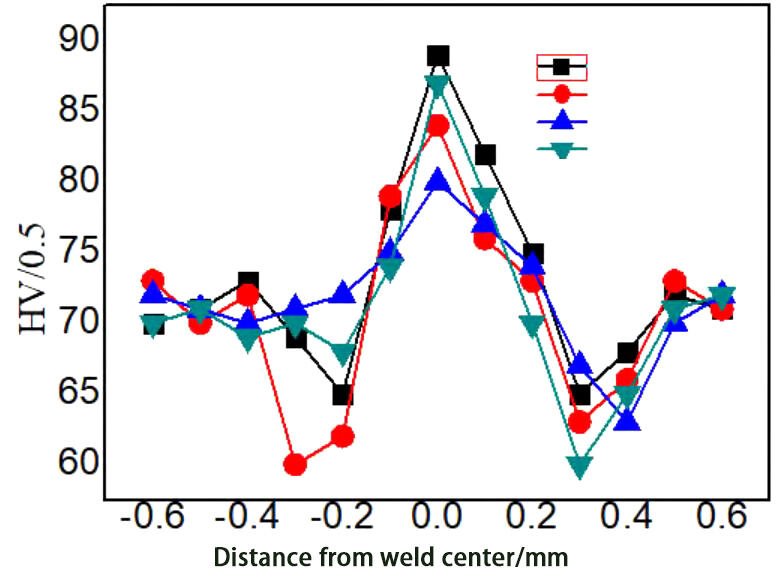

Bei einer Schweißgeschwindigkeit von 30 mm/s und einer Defocusing-Menge von 0 mm wird die Mikrohärte unter verschiedenen Halbleiterlaser-Leistungen in Abbildung 8 dargestellt. Mit zunehmender Leistung des Halbleiterlasers sinkt die maximale Härte des Schweißes allmählich

Abbildung 8 Verteilung der Mikrohärte von geschweißten Verbindungen unter verschiedenen Halbleiterlaserleistungen

3 Schlussfolgerung

Im Vergleich zu traditionellen laserschweißen mit Hilfe von Faser- und Halbleiter-Verbundlasern kann Kupfer in einem Schritt geschweißt werden, wodurch der Herstellungsprozess reduziert und Produktionskosten gespart werden. Dies bietet eine wertvolle technische Referenz für die tatsächliche Produktion.

Während des Schweißvorgangs erzeugt der Halbleiterlaser die höchste Zugfestigkeit im Schweiß ohne Porosität, wenn die Leistung auf 800w eingestellt wird. Die Leistung des Halbleiterlasers beeinflusst die Mikrostruktur des Schweißes erheblich. Wenn die Leistung des Halble