- Domovská stránka

- Produkty

- Informace o nás

- Videa

- Aplikace

- Aktuality

- Centrum Pomoci

- Kontaktujte nás

Byla navržena metoda dvojitého paprsku, která se používá především k zlepšení přizpůsobivosti laserového svařování k přesnosti montáže, zvyšování stability procesu svařování a zlepšování kvality svaření, zejména pro svařování tenkých desek a aluminia...

Kontaktujte nás

Byl navržen metoda dvojitého paprsku svařování, která se především používá k zvýšení pružnosti laserové svařování vzhledem k přesnosti montáže, zvyšování stability procesu svařování a zlepšování kvality svarků, zejména pro svařování tenkých desek a hliníkových slitin. Dvojité paprskové laserové svařování může rozdělit stejný typ laseru na dva oddělené paprsky pro svařování pomocí optických metod, nebo lze použít dva různé typy laserů pro kombinaci. CO2 lasery, Nd:YAG lasery a vysoko-výkonové polovodičové lasery se mohou vzájemně kombinovat. Pomocí měnění energie paprsků, vzdálenosti mezi paprsky a dokonce i rozložení energie obou paprsků lze pohodlně a flexibilně upravit teplotní pole svařování. To mění režim existence děr a toku kapalného kovu v svařovacím bazénu, čímž poskytuje širší volbu prostoru pro svařovací proces, což je nedosažitelné jednopaprskovým laserovým svařováním. Nabývá tak výhod hlubokého spojení, rychlého tempa a vysoké přesnosti laserového svařování, ale má také velkou přizpůsobivost materiálům a spojům, které jsou těžko svařitelné běžným laserovým svařováním. .

1.Princip dvojpaprskového laserového svařování

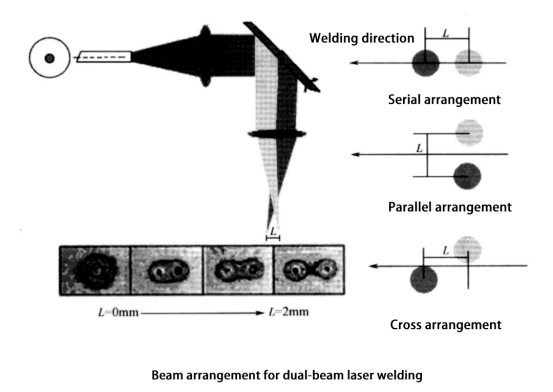

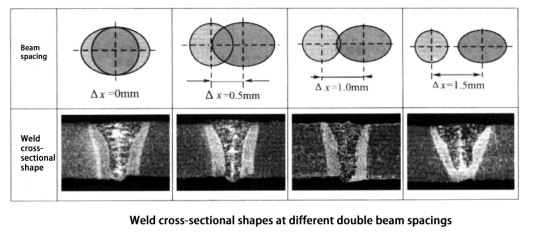

Dvouzářečové svařování znamená použití dvou laserů současně během procesu svařování. Uspořádání paprsků, vzdálenost mezi paprsky, úhel tvořený oběma paprsky, fokusní pozice a energetický poměr mezi oběma paprsky jsou všechny relevantní parametry nastavení při dvouzářečovém laserovém svařování. Běžně existují při svařovacím procesu obecně dva způsoby uspořádání dvou paprsků. Jak je znázorněno na obrázku, jedním je jejich uspořádání v řadě podle směru svařování. Toto rozvržení může snížit rychlost chlazení svařovacího bazénu a zmírnit tvrdnutí svazu a vznik poroznosti. Druhým je uspořádat nebo křížit paprsky vedle sebe po obou stranách svařovací švy, aby se zvýšila pružnost přizpůsobení ke štěrbinám ve svařovacím švu.

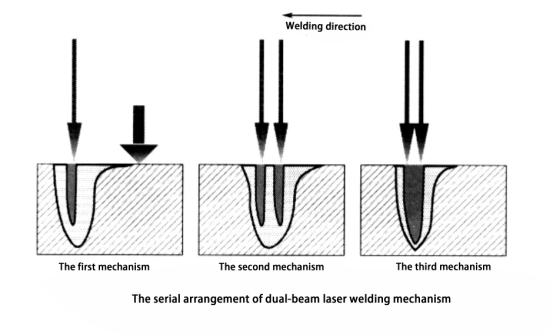

Pro dvouzářečový laserový svařovací systém s sériovým uspořádáním, existují tři různé svařovací mechanismy v závislosti na vzdálenosti mezi dvěma paprsky.

1) U prvního typu svařovacího mechanismu je vzdálenost mezi dvěma paprsky relativně velká. Jeden paprsek má vyšší hustotu energie a je zaměřen na povrch součásti, aby vytvořil klíčovou díru při svařování ; zatímco druhý paprsek má nižší hustotu energie a slouží pouze jako tepelné zdroj pro přední nebo pozdní tepelnou úpravu .Tento mechanismus svařování umožňuje řízení rychlosti chlazení svařovací louže v určitém rozsahu, což je výhodné při svařování materiálů s vysokou náchylností k trhlinám, jako je ocel s vysokým obsahem uhlíku a slitina oceli, a může také zvýšit výdrž švu.

2) V druhém typu mechanismu svařování je vzdálenost mezi ohnisky dvou paprsků relativně malá. Dva paprsky vytvářejí dvě oddělené klíčové díry v jedné svařovací louži , čímž dochází ke změně toku rozpouštěného kovu. To pomáhá zabránit vadám jako jsou podřezání a výstup švu, což zlepšuje tvorbu švu.

3) V třetím typu mechanismu svařování je vzdálenost mezi dvěma paprsky velmi malá a v tomto případě dva paprsky vytvářejí stejnou díru v brázdičce v svarovém bazénu . Ve srovnání s jednopaprskovým laserovým svařováním je tato díra větší a méně pravděpodobné, že se zavře , což činí proces svařování stabilnějším a plyn je snadněji odstraňovat. To je přínosné pro snížení porozity, výskytu škubů a dosažení spojitých, rovnoměrných a estetických svarových jahod.

Během procesu svařování lze také dva laserové paprsky nastavit pod určitým úhlem k sobě. Jeho mechanismus svařování je podobný mechanismu paralelního dvojpaprskového svařování. Výsledky experimentů ukázaly, že použitím dvou vysokopráhových OO laserových paprsků pod úhlem 30° a ve vzdálenosti 1~2mm od sebe lze dosáhnout klínovité díry. Tato díra je větší a stabilnější, což může efektivně zlepšit kvalitu svařování. Ve skutečném použití lze podle různých podmínek svařování upravit různé kombinace obou paprsků pro dosažení různých procesů svařování.

2. Metoda implementace dvojité laserové svařování

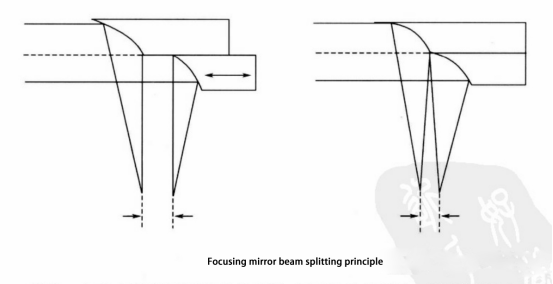

Získání dvou paprsků lze dosáhnout kombinací dvou různých laserových paprsků nebo pomocí optického systému rozdělování paprsku, který rozdělí jeden laserový paprsek na dva pro svařování. K oddělení paprsku na dva paralelní lasery s různou výkonovostí lze použít rozdělovací zrcadlo nebo nějaký speciální optický systém. Obrázek ukazuje dva typy principů rozdělování paprsku pomocí zaměřovací čočky jako rozdělovače paprsku.

Kromě toho lze použít reflektor jako zrcadlo na rozdělování paprsku, přičemž poslední reflektor v optické cestě slouží jako rozdělovač paprsku. Tento typ reflektoru se také nazývá hřebenový reflektor, jehož odrazná plocha není jedinou rovinou, ale je tvořena dvěma rovinami. Průsečnice těchto dvou odrazných ploch se nachází uprostřed zrcadla a podobá se hřebenu, jak je znázorněno na obrázku. Paralelní svazek světla je namířen na rozdělovač paprsku a je odražen do dvou paprsků dvěma rovinami v různých úhlech. Tyto paprsky osvětlují různé pozice na fokusu čočky a po zaostření se na povrchu dílu získají dva paprsky s určitým rozestupem. Změnou úhlu mezi oběma odraznými plochami a polohy hřebene lze získat rozdělené paprsky se různým ohnivým rozestupem a různými metodami uspořádání.

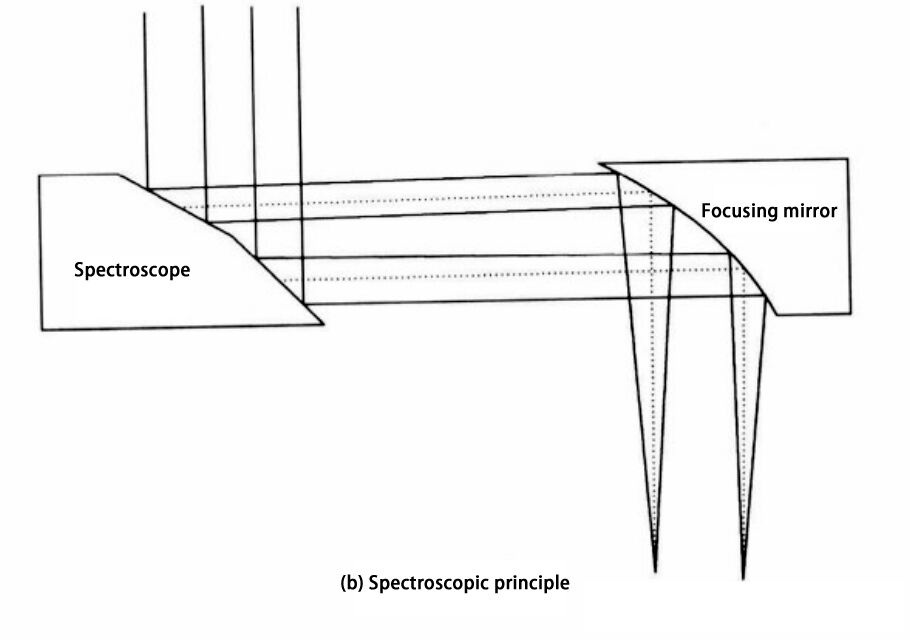

Při použití dvou různých typů laserových paprsků pro vytvoření dvojitého paprsku existují různé metody kombinace. Kvalitní CO2 laser s gaussovským rozložením energie lze použít pro hlavní spojovací práci, zatímco pomocný polovodičový laser s obdélníkovým rozložením energie lze použít pro tepelnou úpravu. Tato metoda kombinace je ekonomická jednou stranou, a druhou stranou mohou být výkony obou paprsků nastaveny nezávisle. Pro různé typy spojů lze dosáhnout přizpůsobitelného teplotního pole změnou pozice překrytu mezi laserem a polovodičovým laserem, což je velmi vhodné pro řízení spojovacího procesu. Navíc lze kombinovat YAG laser a CO2 laser do dvojitého paprsku pro sváření, spojovat spojité a pulsní lasery pro sváření a také kombinovat zaostřený a rozostřený paprsek pro sváření.

3.Princip dvojitého laserového sváření

3.1 Dvojité laserové sváření galvanizovaného plechu

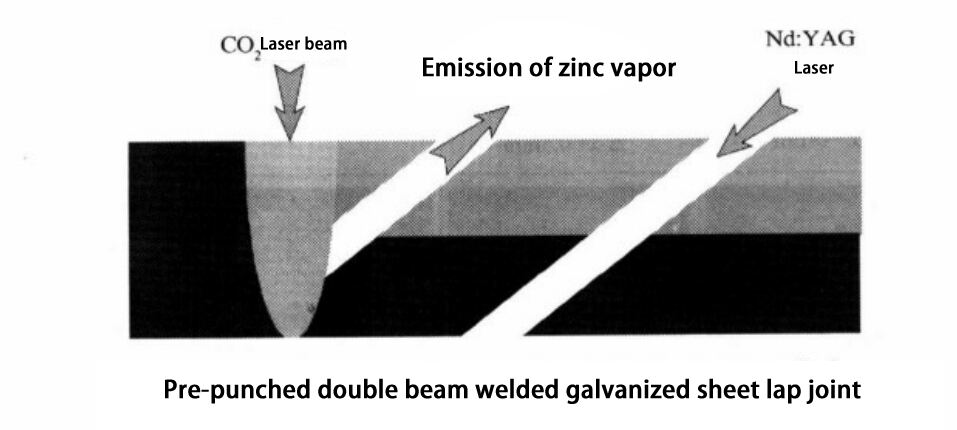

Ocelová plech s galvanizací je nejčastěji používaným materiálem v automobilovém průmyslu. Tavení oceli je kolem 1500°C, zatímco kmitný bod zinku je pouze 906°C. Proto při použití sváření vzniká obvykle velké množství zinkového páru, což způsobuje nestabilitu ve svářecím procesu a vytváří bubliny vzduchu v švu. U překrytých spojů dochází ke vyparování galvanizační vrstvy nejen na horních a dolních povrchech, ale také na rozhraní spoje. Během sváření se v některých oblastech rychle vysypává zinkový pár z povrchu taveniny, zatímco v jiných oblastech je obtížné pro zinkový pár uniknout z povrchu taveniny, což má za následek velmi nestabilní kvalitu sváření.

Dvouzářečové laserové svařování může řešit problémy kvality svařování způsobené párou zinku. Jedna metoda spočívá v ovládání existence času a rychlosti chlazení tekuté lázně za pomoci rozumného zhodnocení energie obou paprsků, což je prospěšné pro unikání páry zinku; druhá metoda spočívá v uvolnění páry zinku prostřednictvím předběžného vyvrtávání nebo zpracování štěrbiny. Jak je znázorněno na následujícím obrázku, používají se CO2 lasery pro svařování, s YAG laserem umístěným na přední straně CO2 laseru pro vyvrtávání děr nebo řezání štěrbinek. Předzpracované díry nebo štěrbiny poskytují únikovou cestu pro páru zinku vytvořenou během následného svařování, zabránění tak jejímu zadržování v tekuté lázni a tvorbě defektů.

3.2 Dvouzářečové laserové svařování slitin aluminia

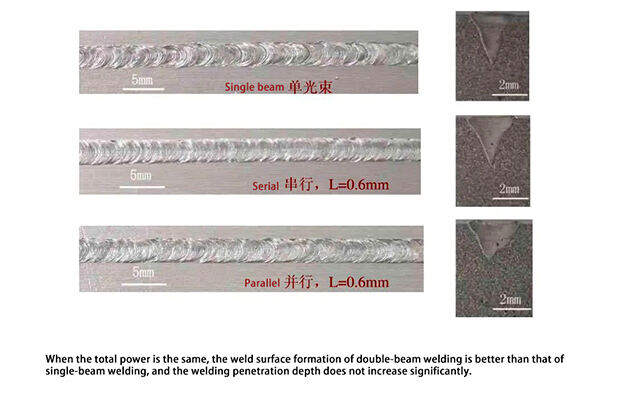

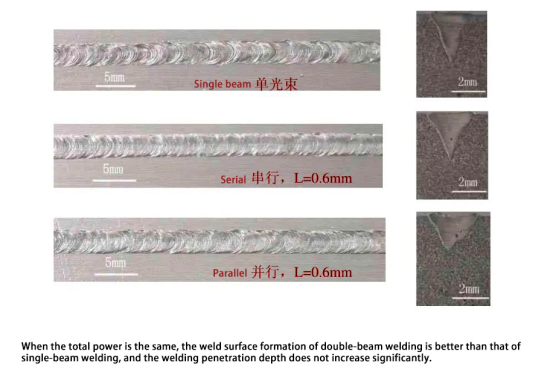

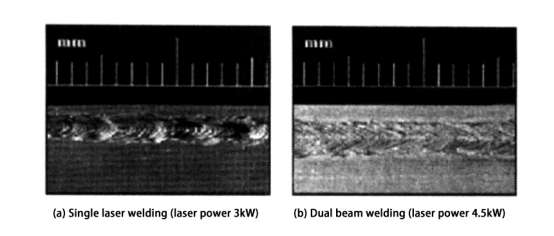

V důsledku jedinečných vlastností hliníkových slitinových materiálů představuje laserová svařování následující obtíže: koeficient absorpce laseru slitinami hliníku je nízký, počáteční odrazivost na povrchu CO2 laserového paprsku přesahuje 90%; během svařování jsou švy laserové svařování hliníkových slitinách náchylné k poritosti a trhlinám; dojde ke ztrátě slitinových prvků během procesu svařování. Při použití jednoho laserového svařování je těžké vytvořit klíčové otvory (keyholes), a ty nejsou snadno udržovány v stabilním stavu. Při použití dvojitého laserového paprsku může být velikost klíčového otvoru zvětšena, což zabraňuje jeho uzavření a usnadňuje vypouštění plynů. Zároveň lze snížit rychlost chlazení, čímž se omezí vznik por a svařovacích trhlin. Protože je proces svařování stabilnější a množství stříkání je sníženo, je také povrchová kvalita švu získaná pomocí dvojitého laserového svařování slitin hliníku významně lepší než u jednoho paprsku. Níže uvedený obrázek ukazuje vzhled spojů napříč 3mm silnými slitinami hliníku svařených jedním CO2 laserovým paprskem a dvěma laserovými paprsky.

Výzkum ukazuje, že při svařování 2mm silného slitinového materiálu z řady 5000 je proces relativně stabilní, pokud je vzdálenost mezi dvěma paprsky 0,6~1,0mm. Vzniklá otvorová dutina je pak větší, což usnadňuje odpařování a unikání magneziových prvků během procesu svařování. Pokud je vzdálenost mezi dvěma paprsky příliš malá, bude proces podobný jednopaprskovému svařování a nebude snadno stabilní; pokud je vzdálenost příliš velká, ovlivní to hloubku propojení, jak je znázorněno na následujícím obrázku. Navíc má poměr energie mezi oběma paprsky významný dopad na kvalitu svařování. Při svařování dvou paprsků postavených po sobě ve vzdálenosti 0,9mm je výhodné vhodně zvýšit energii předchozího paprsku, aby byl poměr energie mezi oběma paprsky větší než 1:1. To pomáhá zlepšit kvalitu spoje, rozšířit pávečovou oblast a dosáhnout hladkých a esteticky přitažlivých spojů i při vyšších rychlostech svařování.

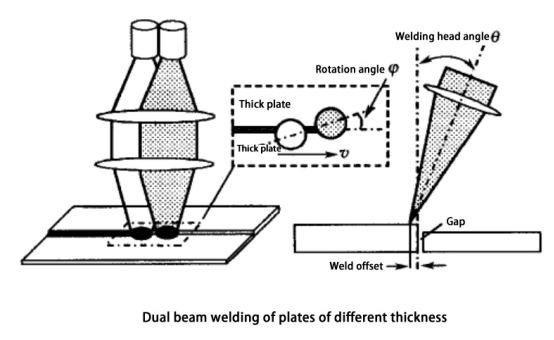

3.3 Dvoupolárové svařování desek nerovné tloušťky

V průmyslové výrobě je často nutné spojit dva nebo více kovových plechů různé tloušťky a tvarů, aby se vytvořil spojovací plech. Zvláště v automobilovém průmyslu je použití spojovacích plechů stále rozšířenější.

Svařováním plechů různých specifikací, povrchových nátěrů nebo vlastností lze zvýšit sílu, snížit spotřebu a zmírnit hmotnost. Při svařování spojovacích desk se obvykle používá laserové svařování desk různé tloušťky. Hlavním problémem je nutnost předzpracování svařovaných dílů s velmi přesnými hranami a zajištění vysokoprávné montáže. Použití dvoupolárového svařování pro desky nerovné tloušťky může přizpůsobit různé mezery, dokládání částí, relativní tloušťky a materiálové rozdíly plechů. Dokáže svařovat plechy s většími tolerancemi na hranách a mezerách, což zvyšuje rychlost svařování a kvalitu svarku.

Hlavní procesní parametry dvojitého lomového svařování pro desky různé tloušťky lze rozdělit na parametry svařování a parametry desek, jak je znázorněno na obrázku. Parametry svařování zahrnují výkon obou laserů, rychlost svařování, polohu ohniskové bodu, úhel svařovací hlavy, úhel rotace paprsku dvojitého lomu na spojnici a odchylku svařování. Parametry desek zahrnují rozměry materiálu, vlastnosti, úpravu okrajů a mezeru mezi deskami. Výkon obou laserů lze upravit samostatně podle různých účelů svařování.

Obecně lze dosáhnout stabilního a efektivního svařovacího procesu, když je ohniskový bod na povrchu tenké listy. Úhel svařovací hlavy se obvykle nastavuje na okolo 6 stupňů. Pokud jsou obě desky poměrně silné, může být použit pozitivní úhel svařovací hlavy, tj. laser je nakloněn směrem k tenké desce, jak je znázorněno na obrázku. Když je tloušťka desek relativně malá, může být použit negativní úhel svařovací hlavy. Svařovací odchylka je definována jako vzdálenost mezi ohniskovým bodem laseru a hranou silné desky. Pomocí regulace svařovací odchylky lze snížit vpajení svaru a dosáhnout dobrého průřezu svaru.

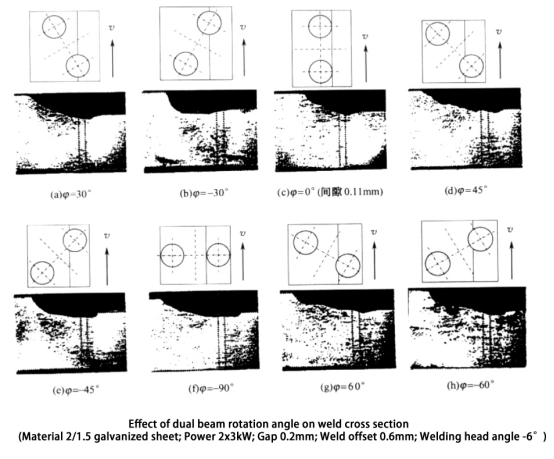

Při svařování desek s velkými mezerami lze účinný průměr ohřevu paprsku zvětšit otáčením úhlu dvojitého paprsku, aby byla dosažena dobrá schopnost vyplnění mezer. Šířka vrcholu svařovací švy je určena účinným průměrem paprsku dvou laserů, tedy určena úhlem rotace paprsku. Čím větší je úhel rotace, tím širší je rozsah ohřevu dvojitého paprsku a tím širší horní šířka svařovací švy. Během procesu svařování hrají oba laserové paprsky různé role; jeden je hlavně používán k proniknutí spojem, zatímco druhý je hlavně používán k roztavení materiálu tlusté desky pro vyplnění mezery. Jak je znázorněno na následujícím obrázku, při kladném úhlu rotace paprsku (přední paprsek působí na tlustou desku, zadní paprsek působí na šev), dopadá přední paprsek na tlustou desku, ohřívá a roztavuje materiál, a následující laserový paprsek vytváří proniknutí. Přední laserový paprsek v přední části může roztavit jen částečně tlustou desku, ale významně přispívá ke svařovacímu procesu, protože nejen roztavuje stranu tlusté desky pro lepší vyplnění mezer, ale také předběžně spojuje materiál spoje, což usnadňuje následujícímu paprsku proniknutí spojem a tak zvyšuje rychlost svařování. V případě dvojitého svařování s negativním úhlem rotace (přední paprsek působí na svařovací šev, zadní paprsek působí na tlustou desku) jsou role obou paprsků právě opačné. Přední paprsek proniká spojem a zadní paprsek roztavuje tlustou desku pro vyplnění mezery.

V tomto případě musí přední paprsek proniknout studenou deskou, což způsobuje nižší rychlost svařování než u kladného úhlu rotace paprsku. Díky předehřevu způsobenému předním paprskem bude následující paprsek při stejné výkonnosti moci roztavit více materiálu z tlusté desky. V tomto případě je třeba vhodně snížit výkon druhého laserového paprsku. Naopak, použití kladného úhlu rotace paprsku může přiměřeně zvýšit rychlost svařování, zatímco použití záporného úhlu rotace paprsku může dosáhnout lepšího zaplnění mezer. Následující obrázek ukazuje vliv různých úhlů rotace paprsku na průřez svařované švy.

3.4 Dvojité laserové svařování tlustých desek

S vylepšením úrovní laserové výkonnosti a kvality paprsku se stalo možné používat laserovou svařování pro tlusté desky. Nicméně, kvůli vysoké ceně vysokovýkonnostních laserů a obecné potřebě přídavku kovu při svařování tlustých desek existují určité omezení v praktické výrobě. Použití technologie dvojitého laserového paprsku nejen zvyšuje laserovou výkonnost, ale také zvětšuje efektivní průměr ohřevu paprsku, zvyšuje schopnost tavit doplňkový drát a stabilizuje laserovou klínovinu, čímž zlepšuje stabilitu svařování a následně i kvalitu svařování.