- Domovská stránka

- Produkty

- Informace o nás

- Videa

- Aplikace

- Aktuality

- Centrum Pomoci

- Kontaktujte nás

1.1 Fokální rovina 1.1.1 Definice fokusu: Rozdělení energie v průřezu paprsku je jak je znázorněno na levé figurce a také je longitudinální průřez rozdělení energie paprsku znázorněn na levé figurce. Paprsek je vyveden z...

Kontaktujte nás

1.1 Fokální rovina

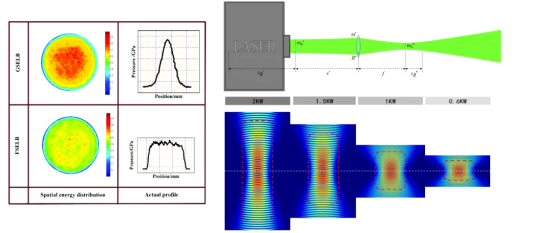

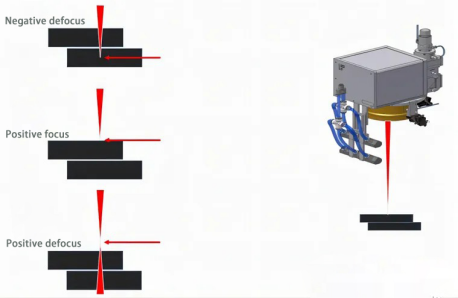

1.1.1 Definice fokusu energetické rozložení průřezu paprsku je jak je znázorněno na levém obrázku, a také je longitudinální průřez rozložením energie paprsku znázorněn na levém obrázku. Paprsek je vygenerován laserem a po procházení kolineačním a fokusuším čočkou se zaostří na určité pozici, tvoře paprskovou pasu. Tento bod má vlastnost, že je zde skvrna nejmenší a hustota energie paprsku nejvyšší, což je ohniskový bod.

Rozložení laserové energie je přísně symetrické podél ohniskové roviny. Přes prostřednictví fyzikálního jevu interakce laseru s materiálem lze určit hranici energie, takže lze určit středovou polohu ohniskového bodu.

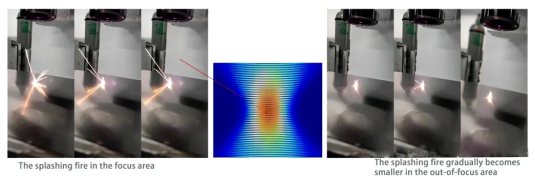

1.2 Základ pro posuzování souřadnic hranic hranice mezi oblastmi s rozstřikem a bez rozstřiku; délka a jas horní hranice plazmového plamene (požární světlo) a odpovídající stav dolní hranice plazmového plamene (požární světlo), přičemž se bere mediánová hodnota; rovina, kde je zvuk nejhrdčejší a fyzická reakce nejintenzivnější.

1.3 Jak určit ohniskovou rovinu :

1.3.1. Prvním krokem je nastavit referenční bod

Hrubé pozicování :

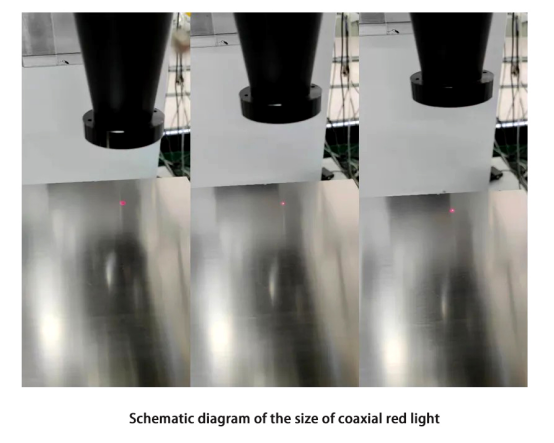

Pokud nejste si jisti přibližnou polohou hloubky ostrosti, můžete nejprve posunout osu Z na místo, kde je skvrna sousové červené světelné paprsku nejmenší, což je obvykle poblíž hloubky ostrosti; najděte nejmenší vodící skvrnu a poté vyhledejte horní a dolní hranice ohniskové energie.

Varování :

S stejnou vnější optickou konfigurací vedou různé výkony ke různým hloubkám ostrosti. Proto při určování ohniska by měla být výkon nastaven co nejnižší, aby bylo snadnější stanovit hranice.

1.3.2 Krok 2 Pulzní tečková metoda - zkontrolujte spojovací výpary

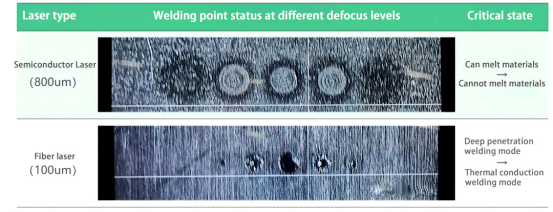

Hledejte souřadnice kritického stavu pozitivního a negativního rozostření, střední bod těchto dvou souřadnic se bere jako souřadnice fokusu.

Pulzní tečková metoda - sledujte jiskry

Samozřejmě můžete také naslouchat zvuku, co se týče volby charakteristiky pro posoudění, záleží na situaci s laserem a materiálem na místě, a měla by být vybrána ta, která je pohodlnější pro posouzení.

Dále si uvědomte:

1) Zajistěte, aby světlo nebylo emitováno nepřetržitě ve stejné pozici (narážení na hladkou povrchovou vrstvu materiálu a svárací bod, kde jsou rozdíly vlastností velké, může způsobit významné omyly);

2) Materiál použitý k nalezení ohniskové roviny musí být rovný, bez změn výšky a povrch musí být čistý;

3) Nalezněte ohniskovou rovinu několikrát a vezměte průměrnou hodnotu, aby se snížil chybový rozsah.

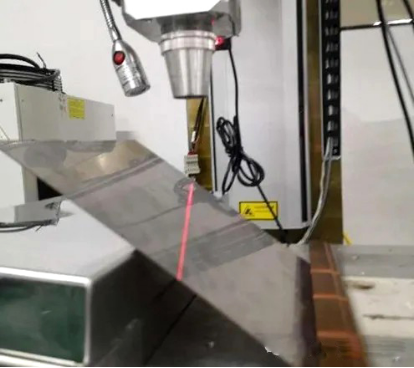

1.3.3 Určení ohniskové roviny pomocí šikmočárné metody

Poznámky k řezání:

Obecná ocelová deska:

1) Pro polovodiče použijte asi 500W nebo méně; pro optické vlákna stačí asi 300W;

2) Rychlost lze nastavit mezi 80-200mm/s;

3) Čím větší úhel šikmé plochy ocelové desky, tím lépe, nejlépe asi 45-60 stupňů; střed se nachází v hrubém pozicovacím ohnisku nejmenšího a nejjasnějšího vodícího bodu.

Poté začněte označovat čáru. Jaký účinek by mělo označování dosáhnout? Teoreticky bude tato čára symetricky rozložena kolem ohniska a její dráha projde procesem zvětšování ze malé na velké a pak opět snižování, nebo snižování z velké na malou a poté opět zvětšování.

Pro polovodiče hledejte nejtunější bod. Ocelová deska na ohniskovém bodě zběleje s jasnými barevnými charakteristikami, což může sloužit také jako základ pro určení ohniskového bodu. Dále, pro optické vlákno, se snažte mít zadní stranu mírně průhlednou. Pokud je zadní strana mírně průhledná v ohniskovém bodě, znamená to, že ohniskový bod je uprostřed délky této mírné průhlednosti.

1.3.4 Spirálové tečkování: galvanometr pro nalezení ohniskového bodu

Při kombinaci jednomódního režimu s galvanometrem může být někdy těžké nalézt kritický bod fyzikálních vlastností kvůli příliš velkému stupni zvětšení. Proto byl vyvinut způsob označování spirály pomocí hustšího vstupu energie k určení ohniskového bodu.

1) Vytvořte spirálu v rámci galvanometru a vycentrujte ji.

Nastavte parametry spirály:

•Poloměr počátečního bodu 0,5mm

•Poloměr koncového bodu 1,5mm

•Výška spirály 0,5mm;

(*Poloměr koncového bodu spirály by neměl být nastaven příliš velký, obvykle 1mm~2mm je vhodné.)

2) svařování rychlost by obecně měla být nastavena na ≥100mm/s. Pokud je rychlost příliš pomalá, efekt spirálového svařování není zřetelný. Doporučená rychlost je 150mm/s.

1.4 Svařování rychlost

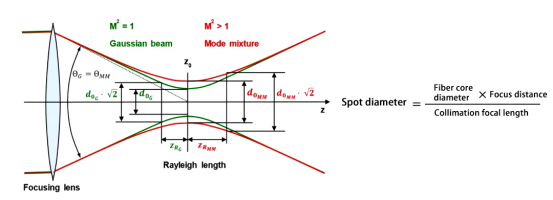

The laserové svařování systém se skládá ze laseru, vedení vlákna, kolimační a fokusační hlavy nebo galvanometru atd. Světlo, které vyjde z vlákna, je divergentní a musí být převedeno na paralelní světlo pomocí kolimační čočky, poté pak převedeno do zaostřeného stavu (efekt lupenu) pomocí fokusační čočky. Klíčové parametry během ladění laserového procesu zahrnují: rychlost , napájení , množství defokuse , a ochranný plyn , atd. Obvykle zpráva o procesu poskytnutá technologickými inženýry po testování v laboratoři obsahuje především tyto čtyři parametry, stejně jako vybranou konfiguraci laserového modelu.

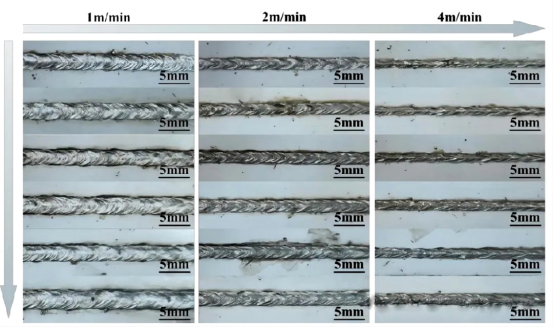

1.4.1 Vliv rychlosti na kvalitu svařování: lineární energie

Obecně řečeno, před tím, než rozhodnete, které parametry zvolit pro práci s materiálem, je nutné nejprve určit rychlost zpracování. To vyžaduje komunikaci s klientem za účelem splnění jejich požadavků, jako jsou požadavky na produkční rytmus a výstup. Z těchto informací můžete přibližně odvodit požadovanou rychlost a poté provést ladění procesu na základě tohoto poznatku.

Během laserové svařování process, rychlost svařování přímo ovlivňuje energetickou hustotu laserového paprsku, což významně ovlivňuje rozměry svařovacího švu. Současně se pod různými rychlostmi svařování liší vzor toku lávky během laserového svařování.

Zvýšení rychlosti jednoho vlákenného lasery : To způsobí snížení energie linie a šev bude měnit svou strukturu od silného ke slabému. Přejde se od hluboké perforační svařování k konduktivnímu svařování, dokud nebude žádný svařovaný stopa z důvodu nedostatku slití. Obvykle se rychlost příliš neupravuje. U materiálů s vysokou reflexností, pokud je spousta segmentového svařování nebo nedostatek slití, zpomalení může některé problémy vyřešit. Zahrnuje to snížení tepelného ovlivněné zóny a lineární energie pro některé konstrukční části s plastovými kusy na okrajích nebo ve vrstvených spojích pomocí zvýšení rychlosti.

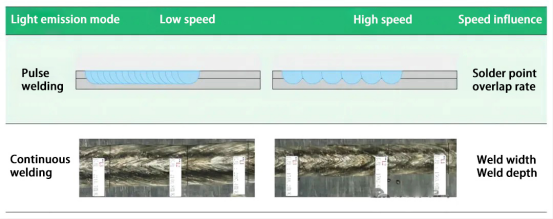

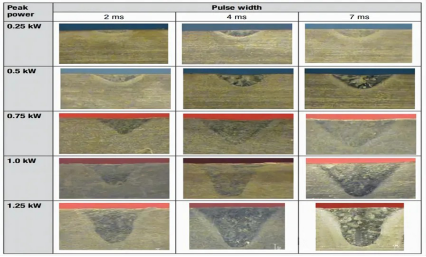

Pulzní svařování : rychlost ovlivňuje míru překrytí;

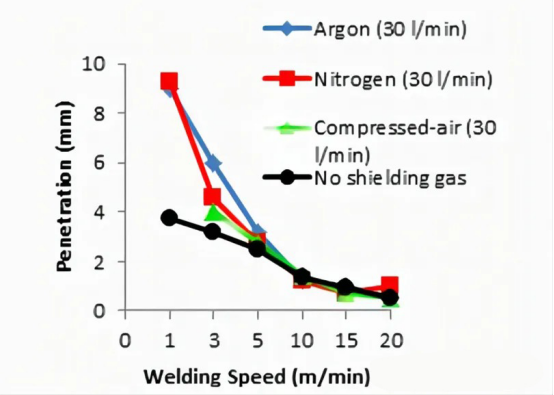

Spojité laserové svařování : Základní princip, jak rychlost ovlivňuje svařování, je v tom, že ovlivňuje rozdělení lineární energie a tedy dobu působení lasera. To vedlo k různým úrovním metalografické hloubky a šířky slitiny. Pravidlo vlivu je znázorněno na obrázku níže:

Šířka zplavení se zmenšuje s rostoucí rychlostí svařování; hloubka zplavení také klesá s rostoucí rychlostí svařování; zvýšení rychlosti může v určité míře snížit defekty, jako jsou podřezávané okraje a stříkání.

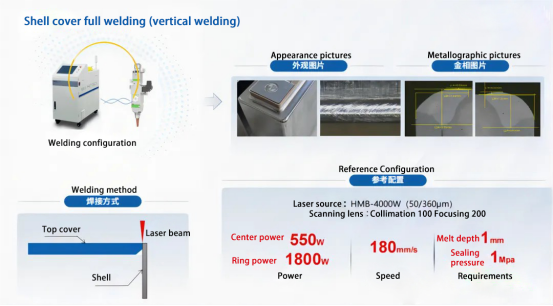

1.5 Svařovací výkon

Energetický vstup při laserovém svařování je obvykle popsán hustotou energie (laserový výkon dělený plochou skvrny, v jednotkách w/cm²) a tepelným vstupem (laserový výkon dělený rychlostí svařování, v jednotkách w/cm²). První popisuje intenzitu laserové energie v prostorovém rozsahu, zatímco druhá popisuje akumulaci laserové energie v čase.

Jednoduchý vztah mezi výkonem, hloubkou zplavení a šířkou zplavení je znázorněn na obrázku. Obecně platí: čím vyšší výkon, tím více se zvětšuje hloubka a šířka zplavení s rostoucím výkonem. Laserové svařování má energetickou prahovou hodnotu. Pod touto hranicí se jedná o tepelnou vodivostní svařování, nad ní o hlubinné svařování. Rozdíl spočívá v tom, že hlubinné svařování má klíčovou díru.

Běžné defekty způsobené nedostatečnou výkonovostí zahrnují: špatné svařování, malou hloubku slitiny a nejasné znaky svařování; defekty způsobené přebytečnou výkonovostí zahrnují: propálení svárky, velké odštěpky, vlnité okraje a podřezání.

Vztah mezi výkonem, hloubkou a šířkou slitiny : Čím vyšší je výkon, tím větší je hloubka a šířka slitiny.

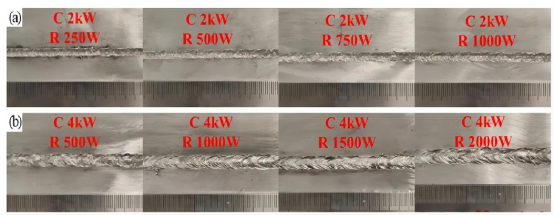

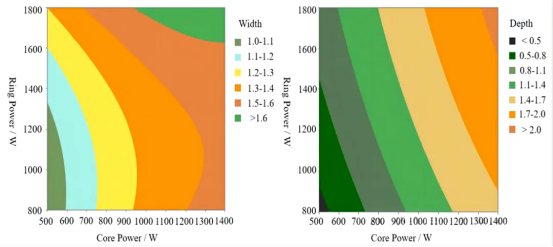

1.5.1 Kruhovitá skvrna :

Vnitřní kruhový laser je hlavně zodpovědný za hloubku slitiny, při zvýšení výkonu se zvyšuje hloubka slitiny.

Externí kruhový laser má menší vliv na hloubku slitiny a ovlivňuje především šířku slitiny. Při zvýšení výkonu vnějšího kruhu se vzhled svárcového švu stává hladší a šířka slitiny se zvyšuje.

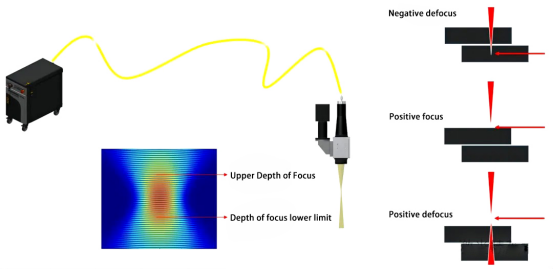

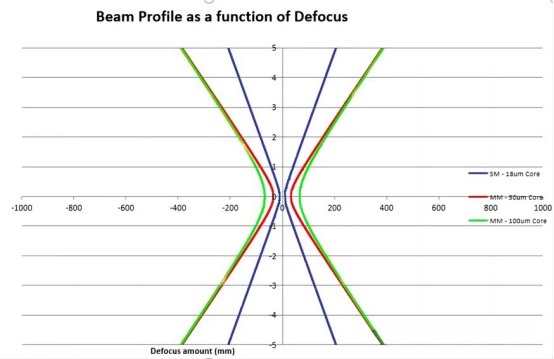

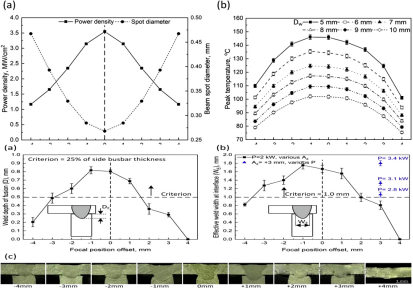

1.6 Rozostření

Defokus je vzdálenost mezi ohniskovou rovinou laseru a povrchem součástky, která má být svařena. Když je ohnisková rovina nad povrchem součástky, jedná se o kladný defokus; když je ohnisková rovina pod povrchem součástky, jedná se o záporný defokus. Samozřejmě, když je ohnisková rovina na povrchu součástky, defokus je nula. Defokus je důležitý parametr při laserovém svařování. Protože laserový paprsek je pomocí čočky uvnitř laserové hlavy zaostřen do ohniskové skvrny, aby byla energie pro svařování shromažděna v ohniskové délce, pak z optického hlediska změna defokusu při laserovém svařování vlastně mění plochu účinného bodu laserového paprsku, čímž se mění hustota laserové výkonnosti.

Obecně, pokud je specifikováno okno procesu, je třeba nastavit rozsah defokuse, hlavně pro díly s vysokorefléktivními povrchy, jako jsou nerez oceli, hliníkové slitiny atd. Protože tyto materiály mají zrcadlové povrchy, pokud je defokus příliš velký, bude jednotková energie příliš nízká na to, aby rychle roztavila povrch materiálu, což způsobí, že určitá část laserové energie se odrazí a poškodí čočku svárací hlavy a koncovou plochu vlákna.

Zároveň, po vybrání průměru jádra vlákna, pokud je mezer mezi díly příliš velká a může dojít k situaci, kdy laser unikne přes šev, lze použít defokus jako opravu, aby byl paprsek větší, takže se zvětší ohřívaná oblast a zajistí se, že lávková jáma pokryje šev a zabrání úniku světla.

Rozostření se obvykle volí jako pozitivní a ani ohniskový bod, ani negativní rozostření není vybráno, protože: energie laseru je převážně soustředěna v centru ohniskové skvrny. Když je ohnisko na povrchu nebo uvnitř práce, je hustota laserového výkonu v taveném bazénu příliš vysoká, což může snadno způsobit salvy při svařování, hrubou svářenou plochu a nerovnoměrnost.

Vztah mezi rozostřením a hloubkou a šířkou tavení:

Hloubka tavení klesá s rostoucím rozostřením a hloubka tavení s negativním rozostřením je větší než s pozitivním rozostřením; šířka tavení nejprve roste a pak klesá s rostoucím rozostřením.

1.7 Krycí plyn

Krycí plyn: Existuje mnoho druhů krycích plynů. V průmyslových produkčních liniích se často používá dusík kvůli ovládání nákladů. V laboratořích je hlavním volbou argon, ale také se používají helium a další inertní plyny, obvykle v speciálních okolnostech. Nejčastěji používané tři jsou dusík, argon a helium.

Protože laserové svařování je procesem vysokoteplotné intenzivní reakce, při které kov taje a evaporuje, je kov na vysokých teplotách velmi aktivní. Jakmile narazí na kyslík, dojde k prudké reakci, která se projevuje velkým množstvím stříkání a hrubou, nerovnou svářenou plochou. Účelem krycího plynu je tedy vytvořit bezkyslíkové prostředí v malém rozsahu (u tavené lázně), aby se zabránilo prudkým oxidacím, které způsobují špatné sváření a hrubý vzhled.

1.7.1 Vlivy různých ochranných plynů

Kovová pára absorbuje laserové paprky a ionizuje se v plazmovou mračnu. Pokud je příliš mnoho plazmy, laserový paprsek je částečně spotřebován plazmou. Ochranný plyn může rozptát kovovou páru nebo plazmovou mračnu, což snižuje její ochranný účinek na laser a zvyšuje efektivní využití laseru.

Současně je i ochranný plyn ionizován vysokoenérgetickým laserem. V důsledku různých ionizačních energií mají různé ochranné plyny různé ochranné účinky na laser.

Podle experimentálního výzkumu je pořadí ionizační energie následující: Helium > Dusík > Argon.

• Helium je nejméně pravděpodobné, že se ionizuje pod vlivem laseru, a má nejmenší vliv na proces svařování.

• Argon má nízkou reaktivitu a je inercní plyn. Nereaguje s materiálem a běžně se používá v laboratořích.

• Dusík je reaktivní plyn, protože může reagovat s kovovými materiály. Obvykle se používá v situacích, kde nejsou vyšší požadavky na pevnost, zejména u společností na produkčních liniích, které berou v úvahu náklady.

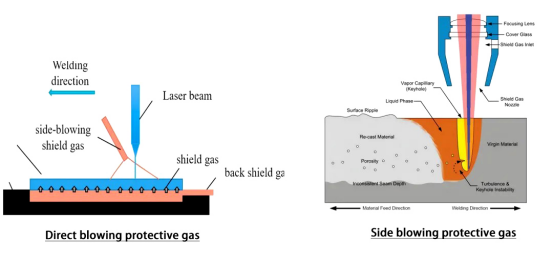

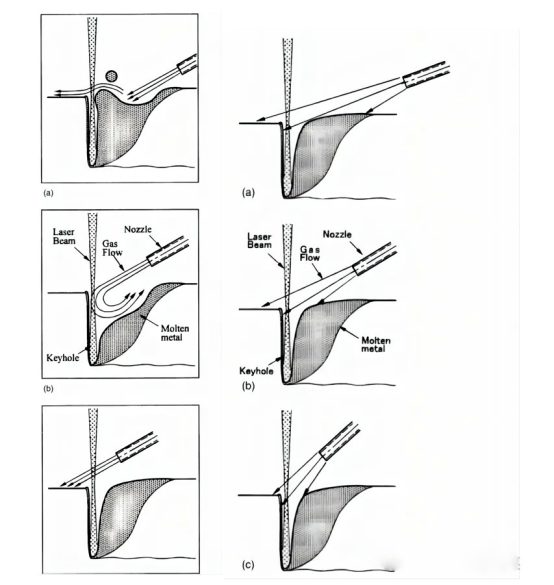

1.7.2 Vliv foukání ochranného plynu při různých úhlech

Jak aplikovat boční foukání ochranného plynu?

• Úhel a výška bočního foukání ochranného plynu přímo ovlivňují oblast pokrytí ochranným plynem a pozici, na které působí na klínovitou díru v taveném bazénu;

• Obvykle by měly být podle velikosti svářečného taveného bazénu nastaveny různé průměry trubek a rychlosti proudění ochranného plynu, aby se zajistil ochranný účinek;

• Nejlepším úhlem pro ochranný plyn je 45-60°, což efektivně rozšíří otvor klínovité díry a sníží stříkání.

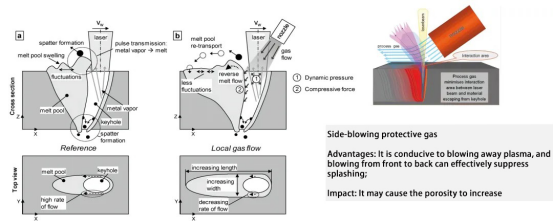

Boční foukání ochranným plynem

Výhody : Je výhodné pro disperzi plazmatu, a foukání zepředu dozadu může efektivně potlačit stříkání.

Dopad : Může vést ke zvýšení porozity.

Přímé foukání ochranným plynem

Výhody :

• Přímé foukání může efektivně zajistit oblast pokrytí ochranným plynem nad tavenou lázní, čímž poskytuje dobrou ochranu;

• Přímé foukání je jednoduché v užívání a nevyžaduje žádné úpravy, přesto je třeba dbát na to, že svarová šlakova na mosazném trysku může rušit směr toku ochranného plynu a turbulence mohou ovlivnit účinnost ochranného plynu.

Dopad : Přímé foukání může také efektivně rozšířit otvor klíčové díry, ale příliš velký proud ochranného plynu může způsobit zvýšení poroznosti.