- Domovská stránka

- Produkty

- Informace o nás

- Videa

- Aplikace

- Aktuality

- Centrum Pomoci

- Kontaktujte nás

ABSTRAKT: Cílem práce je studium optimálního technologického postupu laserového svařování slitiny AlSiMg 6063 za účelem zvýšení pevnosti ve svarovém bodu, a to s ohledem na nízkou pevnost slitiny 6063 AlSiMg svařované pulzním laserem, která nedosahuje požadovaných hodnot...

Kontaktujte nás

Abstraktní :Cílem práce je studium optimálního laserové svařování procesního postupu pro slitinu 6063 aluminu s cílem zvýšit pevnost svařené skvrny, protože pevnost slitiny 6063 aluminu spojené pulzním laserem je nízká a nedosahuje požadované úrovně. jednomódotkový fibrový laser byl použit k svařování slitiny 6063 aluminu a spirálovité skvrny byly tvořeny extrémně jemnou čarou namísto jednotlivého pulsu. laserové bodové svařování byl proveden ortogonální experiment s výstupním laserovým výkonem, rychlostí svařování a defokusem za účelem získání optimálních parametrů. Přes analýzu vnějšího vzhledu a mikrostruktury sváru byl vysvětlen důvod zvýšení pevnosti svařovací skvrny. Když byl laserový výkon 70 W, rychlost svařování 100 mm/s a defokus 0, dosáhla pevnost skvrn maximální hodnoty 65 N a procesní parametry byly nejlepší. Pevnost skvrny jednomódotkového laserového svařování byla třikrát vyšší než u pulzního laserového svařování. Při svařování pomocí jednomódotkového spirálového lasera je laserová energie rovnoměrně rozložena v rozsahu skvrny a má velkou hustotu výkonu, což vytváří tvar svařené švy, jejichž šířka na povrchu je téměř stejná jako na spodní straně švu, což přispívá k zvýšení pevnosti svařovací skvrny a poskytuje technickou referenci pro praxi.

Klíčová slova :6063 hliníková slitina; jednomódotkový laser; laserové svařování ; pevnost

Materiály z hliníkové slitiny mají výhody lehké hmotnosti, vysoké pevnosti, snadného zpracování a tvarování a dobré odolnosti proti korozi. Jsou široce používány v průmysle, jako jsou letectví, hardware a automobilový průmysl. S pokrokem vědy a techniky byly předloženy vyšší požadavky na kvalitu svařování a produkční účinnost svařování hliníkových slitin. Laserové svařování má výhody vysoké hustoty energie, nízké celkové tepelné vstupy, malé deformace po svařování a snadnou automatizaci díky nekontaktnímu působení na práci. Má široké aplikace v oblasti svařování hliníkových slitin.

Litinová slitina má vysokou odrazivost pro lasery, což vyžaduje vyšší laserovou energii pro dosažení svařování. Navíc jsou v litinách nízkotavené prvky, jako je Mg a Zn, předmětně k vypálení, což způsobuje snížení pevnosti svařovaného spoje a ovlivňuje praktické použití. Litinová slitina 6063 má vysokou pevnost a dobré odolnosti proti tření a je to materiál založený na slitině hořečnaté, který má široké uplatnění. Pro tenké materiály se obecně používá Nd: YAG laserový zdroj pro bodové svařování, což může snížit tepelnou deformaci a zvýšit produkční účinnost. Nicméně je nižší tahová síla svařovaného bodu, což nemusí splňovat požadavky praxe. S dalším rozvojem laserové technologie je jednomódotková fibra laserová technologie stále dospělávající a kvalita paprsku se neustále zlepšuje, což je velmi užitečné pro zlepšení tahové síly svařovaného bodu.

Článek používá 1000 W jednomódotový fibrový laser k svařování spirálového drátu, čímž vzniká svarové místo. Optimalizací procesních parametrů se dosahuje maximální pevnosti při tahání svarového místa. Porovnává se také s pevností při tahání svarových bodů z pulzního laserového bodového svařování, což poskytuje cenné reference pro praktické inženýrské aplikace.

1 Svářecí experiment

1.1 Materiál

Materiál je slitinou hliníku typu 6061 a má tloušťku 0,5 mm. Chemické složení materiálu je uvedeno v tabulce 1. Ořízněte materiál na desky o rozměrech 200 mm x 100 mm, vyčistěte alkoholem a vodou a uložte stranou. Svařovací metoda je překrytové svařování a součástky určené ke svaření jsou stisknuty pomocí domácích nářadí.

Tab.1 Chemické složení slitiny 6061 (hmotnostní podíl) %

|

AL |

MG |

Ano. |

F |

Cu |

ČR |

Číslo |

Zn |

|

okraj |

1.06 |

0.53 |

0.38 |

0.33 |

0.17 |

0.043 |

0.016 |

1.2 Zařízení

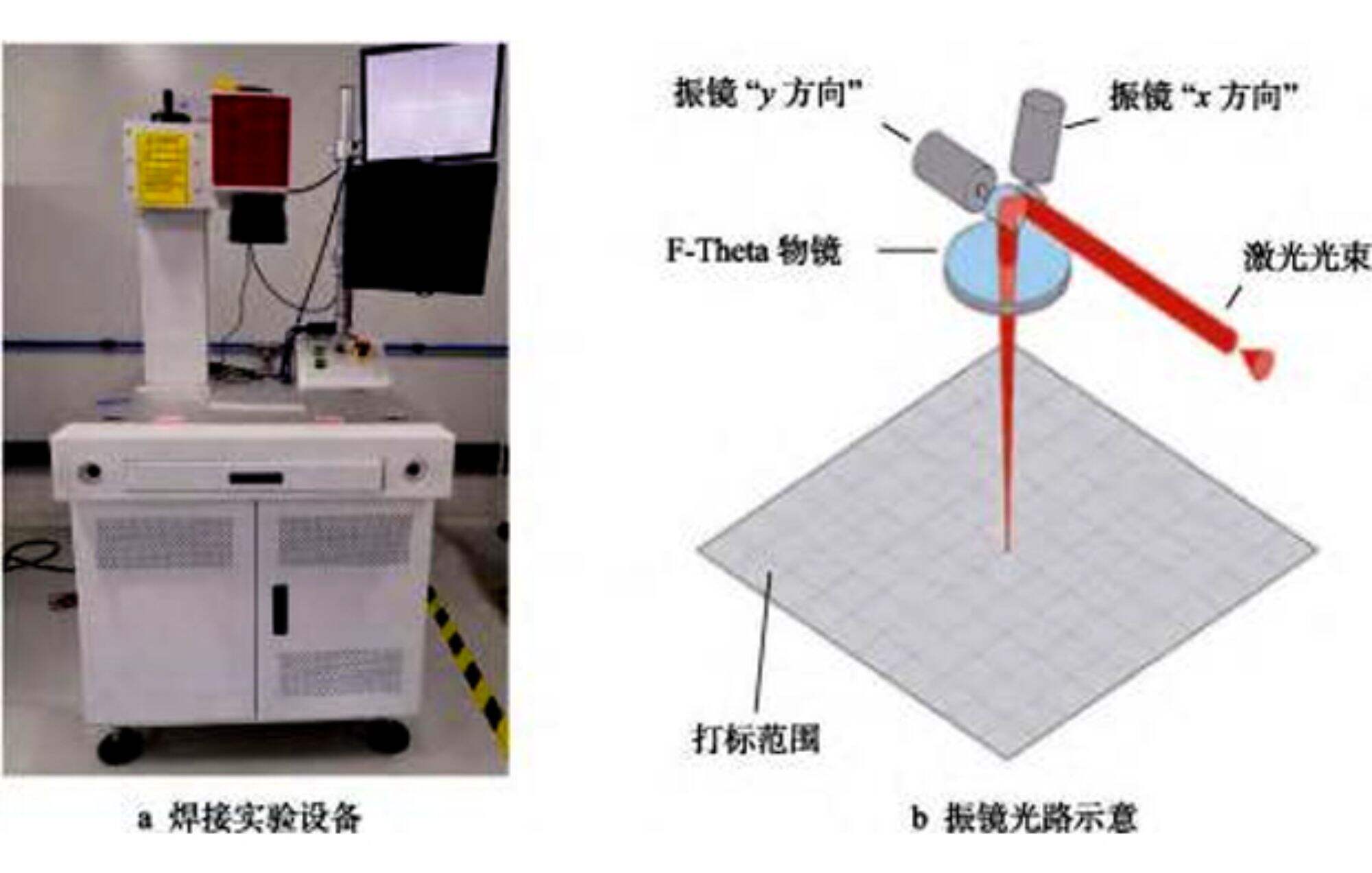

Experimentální zařízení používá jednomódotový fibrový laser vyrobený společností IPG svařování , s průměrem vlákna 0,14 µm a průměrným výkonem 1000 W. Experimentální platforma převážně skládá se z laseru, počítače, optického systému a řídícího systému, jak je znázorněno na obrázku 1a. Laser je odrazem skenovacího galvanometru a soustředí se na pracovní plochu prostřednictvím F čočky. Galvanometr rotuje vysokou rychlostí pod pohonem x/y motoru, tvoříce různé dráhy v rovině, jako jsou kruhy, obdélníky, přímky, spirály atd. Po procházení F čočkou má velikost bodu asi 0,28 mm. Schéma optického systému je znázorněno na obrázku 1b. Impulsní laserové spojování používá 500W Nd:YAG laser zdroj , s vrcholovým výkonem až 8000W. Po fokusu laserového paprsku optickým systémem je velikost bodu přibližně 0,4 ~ 1,0 mm. Elektronický tahový testér vyrobený společností Jinan Huaxing Experimental Equipment Co., Ltd (model: WDH-10) se používá pro tahové testování sváru. Vzhled sváru je zkoumán pomocí metalografického mikroskopu, značky Peking North Star a typu XJB200.

Obr.1 Experimentální platforma

2 Laserové svařovací procesy a výsledky

2.1 Návrh svařovacích grafiků a porovnání vzhledu

Impulzní laserové bodové svařování používá 500 W Nd: YAG laser pro svařování, přičemž požadavek na šířku svařovacího rozsahu je 0,6~0,8 mm. Velikost zaostřeného paprsku impulzního laserové bodové svařování dokonale vyhovuje požadavku. Laser vypouští impulz, který působí na materiál, tvořící svařovací skvrnu. Schéma svařovací skvrny je znázorněno na obrázku 2a. V důsledku toho, že zaostřená skvrna jednomódního vlákenného laseru má pouze 0,28 mm, laser laserový paprsek tvoří svářečnou skvrnu během provádění spirály, průměr spirály je 0,8 mm, a spirála má 4 otáčky. Mezi každou otáčkou je určitá míra překryvu laseru, která vytváří laserovou svářečnou skvrnu o průměru 0,8 mm. Schéma svářečné skvrny je znázorněno na obrázku 2b. Vzhled pulzní laserové skvrny je zobrazen na obrázku 2c a vzhled svářečné skvrny vytvořené spirálou je zobrazen na obrázku 2d. Velikost obou svářečných skvrn je téměř identická a žádný významný rozdíl není viditelně pozorovatelný. na obrázku 2 jsou znázorněny schéma a vzhled svářečných skvrn.

Obr.2 Schéma a vzhled svářečných skvrn

2.2 Ortogonální experiment s procesními parametry

Hlavní zpracovávací parametry pro pulzní laserové bodové svařování zahrnuje vrcholový laser výkon, šířka pulsu a množství defokuse. Je proveden předběžný test laserního svařovacího procesu na 0,5 mm kovu z slitiny aluminu 6061. Když je vrcholový laserový výkon 2400 W, je vrcholový výkon relativně malý, což vede ke menšímu svařovacímu bodu tažná síla 3 N. Když je vrcholový laserový výkon 3600 W, dochází na povrchu svařovacího švu ke stříkání a tažná síla svařovacího bodu je také nízká, pouze 4 N. Když je šířka pulsu 3 ms, je průměr svařovacího bodu menší a tažná síla je nižší, pouze 3 N. Když je šířka pulsu 9 ms, je průměr svařovacího bodu svarové místo je 0,9 mm, což překračuje rozsah svařování 0,6~0,8 mm. Když je defokusace na 0, kvůli vysoké hustotě výkonu dochází při svařovacím švu k tryštění a vzhled ne odpovídá standardu. Nicméně, když je defokusace na 6 mm, kvůli prudkému poklesu hustoty výkonu je tahová síla u svarového bodu nižší, pouze 4 N. Tři úrovně těchto faktorů jsou znázorněny v tabulce 2.

Tab.2 Faktory a úrovně pulzního laserového bodového svařování

|

číslo |

faktor |

||

|

Výkon v picu/W |

Šířka pulsu/ms |

Množství defokuse/mm |

|

| 1 |

2500 |

4 | 1 |

| 2 |

3000 |

6 | 3 |

| 3 |

3500 |

8 | 5 |

Hlavními procesními parametry při spirálovém svařování jednomódotkovým laserem jsou průměrný laserový výkon, rychlost svařování a množství defokuse, když je průměrný laserový výkon 500 W, je síla tahání v místě spoje nižší, pouze 4 N; Když je průměrný laserový výkon 900 W, dojde k nějakému odštěpování materiálu a síla tahání v místě spoje je je také nižší, na 3 N; Když je rychlost svařování 90 mm/s, akumulace tepla je příliš vysoká, což způsobuje spalování materiálu a tahová síla v místě svařování je nižší, na 5 N ;Když je rychlost svařování 170 mm/s, akumulace tepla je nižší, jak svařovací šířka, tak i hloubka jsou menší a tahová síla v místě svařování je nižší, na 4 N; Když je množství defokuse 0, hustota výkonu je vyšší, což způsobuje rozprskávání na svařovaném švu, což nedovoluje splnit požadavky na vzhled; Když je množství defokuse 6 mm, kvůli ostrému poklesu hustoty výkonu je tahová síla v bodě svařování nižší, na 4 N. Tři faktory a tři úrovně jsou uvedeny v tabulce 3.

Tab.3 Faktory a úrovně jednomódotového laserového spirálového svařování

|

číslo |

faktor |

||

|

D průměrná výkon/W |

E rychlost svařování/ (mm·s- 1) |

Množství defokuse/mm |

|

| 1 |

600 |

100 |

1 |

| 2 | 700 |

130 |

3 |

| 3 | 800 |

160 |

5 |

Tříúrovňový ortogonální experiment pulsu laserové bodové svařování zahrnuje devět sad ,když je vrcholový výkon 3000 W, šířka pulsu 8 ms a mimoostřednost 1 mm, dosahuje tahová síla svařovacího bodu svého maxima ve výši 17 N ,tyto jsou považovány za optimální procesní parametry. Pro faktor vrcholového laserového výkon (A), byly provedeny tři experimenty s úrovní 1 (A=2500 W), sečtěte tahovou sílu sváracích bodů z těchto 3 experimentů, abyste získali statistický součet K1=35, pokud je vybrána úroveň 2, součet tahové pevnosti sváracích bodů je statistický součet K2=46, pokud je vybrána úroveň 3, je součet statistický součet K3=33, čím větší statistická hodnota K, tím vyšší pevnost při roztažení na tomto úrovni ,nejvyšší hodnota je K2 ,což naznačuje, že když je faktor A na úrovni 2 (A = 3000 W), pevnost při roztažení spoje je největší; Stejně tak lze získat statistickou hodnotu K pevnosti při roztažení spoje pro další faktory (šířka pulsu, defokuse) jak je uvedeno v tabulce 4. Rozsah je reprezentován písmenem R, čím menší je hodnota R, tím méně ovlivňuje tento faktor pevnost při roztažení svarový bod ;Naopak, čím větší je hodnota R, tím větší je vliv tohoto faktoru na tahovou pevnost svarového bodu. Z tabulky 4 je vidět, že faktory ovlivňující tahovou pevnost svarového bodu jsou podle důležitosti: vrcholová výkon, šířka pulsu a defokuse.

Tab.4 Výsledky ortogonálního experimentu při impulzním laserovém bodovém svařování

|

číslo |

Výkon v picu/W |

B šířka pulsu/ms |

C Defokus množství/mm |

Napětí spoje pájence/N |

| 1 |

2500 |

4 |

1 |

11 |

| 2 | 2500 |

6 |

3 |

9 |

| 3 | 2500 |

8 |

5 |

15 |

| 4 |

3000 |

4 |

3 |

14 |

| 5 | 3000 |

6 |

5 |

15 |

| 6 | 3000 |

8 |

1 |

17 |

| 7 |

3500 |

4 |

5 |

8 |

| 8 | 3500 | 6 |

1 |

12 |

| 9 | 3500 | 8 |

3 |

13 |

|

K 1 |

35 |

33 |

40 | |

|

K 2 |

46 |

36 |

31 |

|

|

K 3 |

33 |

45 |

38 |

|

|

R |

13 |

12 |

9 |

Třífaktorový, tříúrovňový ortogonální experiment spirální linie laserového vlákna s jedním režimem v případě, že je průměrný výkon 3000 W, se svařovací zařízení rychlost 160 mm/s a množství defocusu 1 mm, pevnost v tahu svařovky bod dosáhne nejvyšší hodnoty 47 N, což je optimální procesní parametr.

Když je průměrný faktor výkonu laseru G nastaven na úroveň 1 (A=600 W), tvoří se celkem 3 experimentální skupiny,které se sčítá pevnost těchto tří skupin svařovacích bodů, aby se dosáhlo statistického čísla F1=98. Podobně lze získat statistický údaj o pevnosti jiných 5.Mezi nimi je Y hodnota rozsahu. Z hodnoty rozsahu lze vidět, že faktory ovlivňující velikost pájecího spoje jsou od primárního po sekundární, odstřih, průměrný výkon a rychlost svařování.

2.3 Výhled svařování a analýza mikrostruktury

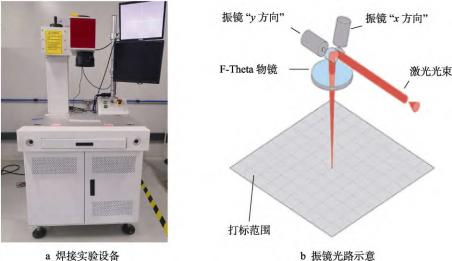

Obrázek 3a ukazuje příčný průřez spotového svaru za optimálních procesních parametrů pro pulzní laserové spotové svařování, šířka povrchu svarového švu je velká, ale s rostoucí hloubkou fúze se šířka švu zmenšuje. Šířka svarového švu mezi horní a spodní dvěma vrstvami činí přibližně 1/3 povrchové šířky svařovacího bodu, protože energie pulzního laseru je převážně rozložena v centru světelného bodu o průměru 0,8 mm. Energie na okraji světelného bodu je nižší a dokáže pouze roztavit materiál na povrchu, nemůže pokračovat dále dolů, což vytváří širší šev nahoře a úzký dole. Obrázek 3b ukazuje příčný průřez svařovacího bodu za optimálních procesních podmínek pro jednomódní fibrované laserové spirálové svařování, kde je šířka povrchu svarového švu přibližně ekvivalentní šířce pulzního laserového spotového svařování, s rostoucí hloubkou tavení neexistuje významné zmniejsení šířky svarového švu. Šířka svarového švu mezi horní a spodní dvěma vrstvami materiálu je skoro stejná jako šířka povrchu svařovacího bodu, protože při použití jednomódního fibrovaného laserového spirálového svařování je zaměřený bod jednomódního fibrovaného laseru 0,28 mm, laserová energie je rovnoměrně rozložena v rozsahu bodu a má vysokou hustotu výkonu. Na nejvnějším kole spirály je laserová energie dostatečná k propojení materiálu, což vytváří tvar svarového švu, kde je šířka povrchu svarového švu skoro stejná jako šířka dna švu. Během tahového testu je hlavní místo napětí šířka svarového švu mezi horní a spodní dvěma vrstvami materiálu. Čím je šířka větší, tím vyšší je tahová síla svařovacího bodu. Šířka svarového švu mezi horní a spodní dvěma vrstvami materiálu u jednomódního fibrovaného laserového spirálového svařování je třikrát větší než u pulzního laserového spotového svařování, proto je také tahová síla svařovacího bodu jednomódního fibrovaného laserového spirálového svařování třikrát vyšší než u pulzního laserového spotového svařování.

Tab.5 Výsledky ortogonálního experimentu jednomódoté šroubové svařování

|

číslo |

D průměrná výkon/W |

E rychlost svařování/(mm·s- 1) |

F defokúsování množství/mm |

napětí spoje pájence/N |

| 1 |

600 |

100 |

1 |

41 |

| 2 | 600 |

130 |

3 |

28 |

| 3 | 600 |

160 |

5 |

29 |

| 4 |

700 |

100 |

3 |

33 |

| 5 | 700 |

130 |

5 |

39 |

| 6 | 700 |

160 |

1 |

47 |

| 7 |

800 |

100 |

5 |

30 |

| 8 | 800 |

130 |

1 |

35 |

| 9 | 800 |

160 |

3 |

39 |

|

G 1 |

98 |

104 |

123 |

|

|

G 2 |

119 |

102 |

95 |

|

|

G 3 |

104 |

115 |

98 |

|

|

Y |

21 |

13 |

25 |

Obr.3 Překřižovaný profil svařovací skvrny

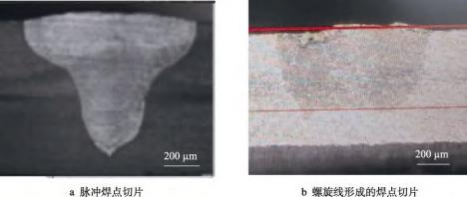

Obrázek 4a znázorňuje metalografickou strukturu mateřského materiálu z hliníkové slitiny 6061. Velikost vloček není rovnoměrná, tvar je nepravidelný a vločky jsou relativně velké, což je typická '-Al struktura obrázek 4b ukazuje mikrostrukturu středu spoje při optimálních procesních parametrech laserového pulzního bodového svařování. Je charakterizována dendritickou strukturou aluminové slitiny. Velikost vloček byla významně zjemněna ve srovnání s mateřským materiálem slitiny 6061 aluminu. To je způsobeno rychlým ohřevem a rychlým chlazením materiálu aluminové slitiny pomocí laserového pulzního bodového svařování, což vedlo ke zjemnění vloček v oblasti spoje. Obrázek 4c zobrazuje mikrostrukturu středu spoje při optimálních procesních parametrech jednomódotkového laserového spirálového svařování. Tato je reprezentována dendritickou strukturou aluminové slitiny. Velikost vloček není významně rozdílná ve srovnání s metalografickou strukturou laserového pulzního bodového svařování.

Obr.4 Mikrostruktura svařovacího bodu

3 Závěr

Spojování slitiny 6063 z aluminia bylo provedeno odděleně pomocí pulzního laserového bodového svařování a metodou spirálového svařování jednomódotkovým optickým vlákem, přičemž byl proveden ortogonální optimalizační experiment. Maximální tahová síla svařených skvrn dosažená pulzním laserovým bodovým svařováním dosáhla 17 N, optimální procesní parametry jsou následující: vrcholová výkon je 3000 W, šířka pulsu je 8 ms a odstředivost je 1 mm pro pulzní laserové bodové svařování. Maximální tahová síla svařených skvrn dosažená metodou jednomódotkového optického vlákna spirálovým svařováním dosáhla 47 N. Optimální procesní parametry pro tuto metodu jsou následující: průměrný výkon je 3000 W, rychlost svařování je 160 mm/s a odstředivost je 1 mm.

Vzhled výsledků z pulzního laserové bodové svařování a spirálové sváření jednomódotovým vlákenným laserem při optimálních procesních parametrech je téměř identické, bez významné rozdílnosti; také v metalurgické struktuře a velikosti vloků není žádný výrazný rozpor. Šířka svařeného švu mezi horním a spodním vrstvou materiálu u jednomódotového vlákenného laserového spirálového sváření je třikrát větší než šířka svařeného švu z pulzního laserového bodového sváření. Proto je tahová síla svařených míst z jednomódotového vlákenného laserového spirálového sváření také třikrát vyšší než u pulzního laserového bodového sváření.