- Hlavní strana

- Produkty

- O nás

- Videa

- Aplikace

- Novinky

- Pomocné centrum

- Kontaktujte nás

Abstrakt: Pro svařování mosazi v bateriovém spojovateli bylo použito pulsního lasera a spojitého vláknového lasera pro testování laserového svařování. V případě pulsního lasera byly parametry procesu, jako jsou vrcholová výkon, šířka pulsu a ohniskové vzdálenosti, přeneseny do ortogonálního schématu...

Kontaktujte nás

Abstrakt: Pro svařování mědi v bateriovém spojovateli byly použity pulzní laser a spojité vláknové laserové zkoušky na svařování. Pro pulzní laser byly parametry procesu, jako jsou vrcholová výkon, šířka pulsu a ohniskové vzdálenosti, provedeny v othogonálních experimentech a dosažena maximální síla tahu 28N. Pro spojité vláknové laser byly parametry procesu, jako jsou výkon, rychlost svařování a ohniskové vzdálenosti, provedeny v othogonálních experimentech a dosažena maximální síla tahu 58N. Vzhled skvrn ukázal, že u svárů provedených pulzním laserem existují poruchy. Naopak, u svárů provedených spojitém vláknovým laserem nebyly žádné poryvy, což je užitečné pro zvýšení síly tahu.

Klíčová slova: měď; laserové svařování ; ortogonální experimenty ; procesní parametry

0 úvod

Fialová hmota má výhody, jako je dobrá vodivost tepla, vynikající elektrická vodivost a snadné zpracování a tvarování. Je široce používána v elektrotechnických drátech a kabelech, v kovovinách a výrobě elektroniky. Každá jednotka v mobilním telefonu potřebuje elektřinu k fungování, jakože jsou modul kamery, obrazovka, reproduktor, paměť, deska obvodu atd. Baterie je obvykle pevně umístěna v určité oblasti a vyžaduje spojnice pro propojení s těmito komponenty, aby se vytvořila vodičská cesta pro dodávku energie. Fialová hmota je nejčastěji používaným materiálem pro spojnice baterií v mobilních telefonech. Současný způsob sváření fialových měděných spojnicových desek je převážně odporové sváření. Velké proudy z kladných a záporných elektrod roztopí měděnou spojnicovou desku. Když se elektrody oddělí, materiál ochladne a vytvoří se svářené spojení. I když je konstrukce tohoto svářecího zařízení jednoduchá a jeho operace praktická a pohodlná, kladné a záporné elektrody používané při odporovém sváření se často opotřebovávají a dochází k jejich poruše, což vyžaduje pozastavení produkce pro jejich nahrazení, čímž se snižuje výrobní efektivita.

Laserové svařování , která používá lasery jako zdroj tepla pro zpracování, má výhody malého tepelně ovlivněného oblasti, vysoké pevnosti svařování, bezkontaktní interakce s pracovním kusem a vysoké produkční účinnosti. Byla rozsáhle aplikována při svařování materiálů jako je nerostlina, hliníková slitina, niklová slitina atd. Fialová měď má odrazivost až 97 % nebo více vůči laserovému světlu, což vyžaduje zvýšení výkonu laseru, aby se kompenzovalo ztráta laserové energie kvůli odrazu, čímž dochází ke značnému zbytečnému spotřebě laserové energie. Současně mohou změny na povrchu fialové mědi ovlivnit změny odrazivosti mědi vůči laseru, což velmi zvyšuje nestabilitu procesu svařování. Pro zlepšení laserové svařitelnosti mědi provádějí badatelé široká výzkumná práce na povrchu mědi, jako například laserové gravírování na povrchu mědi nebo nanesení grafitu, aby se zvýšila absorpce laserové energie mědí. I když tento postup zlepšil svařitelnost mědi, přidal se také do výrobního procesu a zvýšil náklady na výrobu.

Článek využívá jak pulzní, tak spojité vlákenné lasery pro provádění experimentů s optimalizací procesu na fialových měděných elektrodách baterií, čímž poskytuje referenci pro skutečnou výrobu.

1 Svářecí experiment

1.1 Experimentální materiály

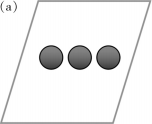

horní vrstva experimentálního materiálu je purpurová měď, s tloušťkou 0,2 mm. Materiál spodní vrstvy je niklově napatinovaná purpurová měď, s tloušťkou 0,2 mm. Chemické složení obou vrstev materiálu je uvedeno v tabulce 1. Materiály jsou ostřeženy na délku a šířku 20mm x 6mm, jak je znázorněno na obrázku 1(a). Provozují se překrývací svářecí experimenty, přičemž je vyžadována svářená plocha 4mm x 0,5mm, jak je znázorněno na obrázku 1(b). Po dokončení sváření je proveden test střihové síly. Spodní vrstva materiálu je ohnutá o 180 stupňů podél svárku a proveden je test střihové síly, jak je znázorněno na obrázku 1(c). Test střihové síly používá mikropočítačově řízenou elektronickou univerzální zkoušební stroj, model WDW-200E. Horní a dolní konec produktu je pevně stažen pomocí kleští, a rychlost natáhání je 50mm/s.

Tab.1 Chemické složení zkoušených materiálů (hmotnostní frakce/%)

|

Materiál |

Cu |

P |

Ne. |

F |

Zn |

S |

|

Purpurová měď |

99.96 |

0.000 7 |

0.000 2 |

0.000 8 |

0.000 9 |

0.000 9 |

|

Niklově napatinovaná purpurová měď |

99.760 |

0.000 5 |

0.200 0 |

0.000 6 |

0.000 9 |

0.000 8 |

|

(A) |

(b) |

(c) |

|

(a) Svářecí materiály Obr.1 Metoda svařování a test řezné síly |

||

1.2 Svářecí zařízení a metody

Distribuční svářecí experiment používá 150W kvazi-spojité pulzní vlákenný laser a 1000W spojité vlákenné laser vyrobené společností Wuhan Raycus. Průměrná výkon kvazi-spojitého pulzního vláknového laseru je 150W, vrcholní výkon je 1500W a šířka pulsu je 0,2mm~25 ms. Elektro-optická převodná efektivita vláknového laseru dosahuje více než 30 %, což umožňuje získat vyšší laserový výstupní výkon. Navíc má vláknový laser dobré kvality paprsku, průměr laserového vlákna je 0,05mm, ohnisková vzdálenost části externího kolimačního zrcadla je 100mm a ohnisková vzdálenost fokusu objektivu je 200mm. Laserový ohniskový bod je malý a teoreticky může minimální bod dosáhnout 0,1mm. Vliv laseru s vysokou hustotou výkonu na povrch materiálu mědi může rychle zvýšit teplotu mědi. S nárůstem teploty se také rychle zvyšuje absorpční koeficient materiálu pro laser. Proto lze použitím vláknového laseru k svařování mědných materiálů nějakému stupeň překonat problém vysoké reflexe mědi na laser. Experimentální platforma pro svařování je znázorněna na obrázku 2 výše.

Obr.2 Svářecí experimentální platforma

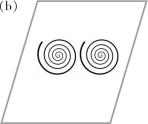

Každý impulz z kvazi-spojité pulzní vlákenné lasery vytváří svářené místo, což je vhodné pro pulsní bodovou svařování. Schéma svářeného místa je znázorněno na obrázku 3(a) výše. Průměrná výkon spojitého vlákenného laseru o výkonu 1000 W je 1000 W, bez vrcholového výkonu, čímž je velmi vhodný pro spojité ševové svařování. Svářená místa lze tvořit provozem v spirálovém způsobu jak je znázorněno na obrázku 3(b) výše.

|

|

|

(a) Impulzní svařované spojení vyrobené kvazi-spojitým pulzním vlákenným laserem Obr.3 Schéma svářených míst |

|

2 Experimentální výsledky a analýza

2.1 Optimalizace procesu pulzního laserového svařování

Hlavní parametry procesu sváření quasi-pulzním laserem v spojitém režimu jsou vrcholová laserová výkonost, šířka pulsu a množství defokuse. Na těchto třech procesních parametrech je proveden tříčinitelový experiment s třemi úrovněmi pomocí ortogonální metody, a výsledky tohoto experimentu a tahového testu jsou uvedeny v tabulce 2. Vrcholová laserová výkonost primárně ovlivňuje hloubku tavení svářené skvrny. S rostoucí vrcholovou výkoností se zvyšuje i hloubka tavení. Nicméně, při příliš vysoké vrcholové výkonosti dochází k vaporizaci materiálu, což způsobuje odprskávání materiálu a vznik porů v svářeném jehle. Šířka pulsu primárně ovlivňuje velikost svářené skvrny; čím delší je šířka pulsu, tím větší je velikost skvrny. Množství defokuse je vzdálenost mezi laserovým ohniskem a povrchem dílu. Pokud je laserové ohnisko pod povrchem dílu, hovoříme o negativním defokusu. V tomto případě je snadné dosáhnout svářeného spoje s vyšší hloubkou tavení. Protože je materiál poměrně tenký (0,2 mm), pokud je hloubka tavení příliš velká, může dojít k průniku spodní vrstvy materiálu, což může snížit soudkovou sílu svářené skvrny. V textu je použit pozitivní defokus (tedy laserové ohnisko je nad povrchem dílu). Velikost defokusu určuje velikost světelného bodu; s rostoucím defokusem se rozšiřuje světelný bod, snižuje se hustota výkonu působící na povrch materiálu a následně také hloubka svářeného tavení. Když je vrcholová výkonost 1400 W, je vrcholová výkonost příliš vysoká, což usnadňuje vznik odprskávání. Tato ztráta materiálu způsobuje snížení soudkové síly svářené skvrny. Když je vrcholová výkonost laseru 1200 W, je obecně vysoká soudková síla svářené skvrny. Když je vrcholová výkonost laseru 1200 W, šířka pulsu 8 ms a defokus 1 mm, maximální soudková síla může dosáhnout 28 N.

Tab.2 Ortogonální experiment a výsledek impulsního laseru

|

Číslo |

Vrcholová výkon/W |

Šířka pulsu/ms |

Množství defokuse/mm |

Smyková síla/N |

| 1 | 100 | 4 |

0

|

13

|

| 2 | 100 | 6 |

1

|

15

|

| 3 | 100 | 8 | 2 |

16

|

| 4 | 1200 | 4 | 2 |

25

|

| 5 | 1200 | 6 |

0

|

23 |

| 6 | 1200 | 8 |

1

|

28 |

| 7 | 1400 | 4 | 2 | 22 |

| 8 | 1400 | 6 | 1 | 21 |

| 9 | 1400 | 8 | 0 | 20 |

2.2 Optimalizace procesu spojování spojitého vláknového laseru

Hlavní parametry procesu spojitého sváření vlákenným laserem jsou průměrná výkon laseru, rychlost svařování (rychlost běhu laseru po spirálové čáře) a množství defokuse (při quasi-pulzním laserovém svařování se používá k experimentu pozitivní defokus). Výsledky ortogonálních experimentů a tahových testů s těmito třemi parametry na třech úrovních jsou uvedeny v tabulce 3. Průměrný výkon laseru ovlivňuje rozpouštěcí hloubku a tepelnou ovlivněnou zónu svařovaného švu. S nárůstem výkonu se zvyšuje rozpouštěcí hloubka a tepelná ovlivněná zóna se rozšiřuje, což usnadňuje přehřátí a snižuje tahovou pevnost. Rychlost svařování ovlivňuje rozpouštěcí hloubku a tepelnou ovlivněnou zónu svařovaného švu. S nárůstem rychlosti svařování se snižuje rozpouštěcí hloubka svářeného bodu a také tepelná ovlivněná zóna. Velikost defokuse určuje velikost světelné skvrny. S nárůstem defokuse se zvětšuje světelná skvrna a snižuje se hustota výkonu působící na povrch materiálu, což snižuje jak rozpouštěcí hloubku svařování, tak i tepelnou ovlivněnou zónu. Když je průměrný výkon 500 W, je obecně menší řezavá síla. Důvodem je nízký průměrný výkon laseru, který způsobuje nízkou rozpouštěcí hloubku svářeného bodu a vedlejší nízkou řezavou sílu. Když je průměrný výkon 700 W, je průměrný výkon laseru příliš vysoký, což způsobuje příliš velkou tepelnou ovlivněnou zónu. Při testování řezavé síly se nejprve trhne v tepelné ovlivněné zóně, což způsobuje nízkou řezavou sílu svářeného bodu. Když je průměrný výkon laseru 600 W, je řezavá síla svářeného bodu obecně vyšší. Když je průměrný výkon laseru 600 W, rychlost svařování 150 mm/s a defokus 0 mm, dosahuje řezavá síla maxima 58 N.

Tab.3 Ortogonální experiment a výsledek vlákenného laseru

|

Číslo |

Průměrná výkon/W |

Rychlost svařování/(mm/s) |

Množství defokuse/mm |

Smyková síla/N |

| 1 | 500 | 100 | 0 | 33 |

| 2 | 500 | 150 | 1 | 35 |

| 3 | 500 | 200 | 2 | 32 |

| 4 | 600 | 100 | 2 | 49 |

| 5 | 600 | 150 | 0 | 58 |

| 6 | 600 | 200 | 1 | 53 |

| 7 | 700 | 100 | 2 | 44 |

| 8 | 700 | 150 | 1 | 43 |

| 9 | 700 | 200 | 0 | 40 |

2.3 Porovnávací analýza vzhledu

K analýze rozdílu v tahové síle při střihové síle mezi pulzním laserem a spojitém sváření vlákenným laserem u mědi je analyzován vzhled spájecí skvrny. Pozorováním spájecí skvrny pomocí elektronového mikroskopu, když je vrcholová výkon pulsního laseru 1200 W, šířka pulsu 8 ms a rozostření 1 mm, je na povrchu spájecí skvrny částečná vyskakování kapalin, které způsobují jamky na povrchu, jak je znázorněno na obrázku 4(a). Na zadní straně spájecího bodu lze vidět v některých částech zřetelné díry, jak je znázorněno na obrázku 4(b). Po otevření spáje, leštění, broušení a korozích se používá lupky pro testování průřezu spáje, jak je znázorněno na obrázku 4(c), jsou uvnitř spáje pory, což je způsobeno vysokou odrazivostí mědi, která vyžaduje vysoký vrcholový výkon pro svařování. Nicméně vysoký vrcholový výkon způsobuje snadné vaporizaci některých prvků, což vytváří pory, které sníží svislou sílu spájecího bodu. Při svařování spojitém vláknovým laserem, když je průměrný laserový výkon 600 W, rychlost svařování 150mm/s a rozostření 0mm, je povrch spájecího bodu rovnoměrný a konzistentní, bez jamek nebo vyskakování kapalin, jak je znázorněno na obrázku 4(d). Nejsou žádné díry nebo zřetelné defekty na zadní straně spájecího bodu, jak je znázorněno na obrázku 4(e). Použitím lupky pro testování průřezu spáje ze spojitého vláknového laserového svařování, jak je znázorněno na obrázku 4(f), je spáj bez por a je tvořena svazky spájecích jehel, což je způsobeno použitím určitého laserového výkonu pro spirálové svařování při spojitém laserovém svařování. Je použit nižší laserový výkon a pomocí akumulace tepla jsou rozpouštěny horní i dolní materiály. Konzistence spáje je dobrá, nevznikají pory ani další defekty, což vede ke větší svislé síle ve srovnání s pulsem. laserové svařování .

|

(A) |

(b) |

(c) |

|

(b) |

(e) |

(f) |

|

(a) Povrch pulsního laserového svařování Obr.4 Vzhled skvrn |

||

Pulsní laser a spojité vláknové laserové svařování jsou použity zvlášť pro svařování připojení baterií telefonů, poté je provedeno odporové testování. Po pulsním laserovém svařování je měřený elektrický průvodnostní koeficient 0,120 Ω·mm2/m, což je vyšší než původní elektrický průvodnostní koeficient cínu, který je 0,018 Ω·mm2/m. To je způsobeno zvýšením průvodnosti díky přítomnosti por v místě svařování. Po spojitém vláknovém laserovém svařování je měřený elektrický průvodnostní koeficient 0,0220 Ω·mm2/m, což je blíže průvodnosti mateřského materiálu, cínu, takže splňuje praktické požadavky výroby.

3 Závěr

Pro svařovací experimenty na mědi se používá 150 W kvazi-spojitého pulsního vlákenného laseru a 1000 W spojitého vlákenného laseru zvlášť, aby byly provedeny optimalizační experimenty procesu. Když je vrcholová výkon pulsního laseru 1200 W, šířka pulsu 8 ms a rozostření 1 mm, dosažená maximální síla tahu je 28 N. Když je průměrný výkon spojitého vlákenného laseru 600 W, rychlost svařování 150 mm/s a rozostření 0 mm, dosažená maximální síla tahu je 58 N.

Analýza vzhledu svářeného bodu a průřezu ukazuje, že u pulsního laserového spoje jsou na povrchu střepy a ve vnitrní části švu jsou pory. U spojitého vláknového laseru má svářený bod konzistentní a rovnoměrný povrch bez pórů v místě spoje, což zvyšuje sílu tahu svářeného bodu. Toto poskytuje cennou referenci pro výběr požadovaného laserového zdroje v praktické výrobě.