- Domovská stránka

- Produkty

- Informace o nás

- Videa

- Aplikace

- Aktuality

- Centrum Pomoci

- Kontaktujte nás

0 Předmluva Slitina titanu TC4 je typickou α+β slitinou dvoufázového titanu s nízkou hustotou, vysokou měrnou pevností a vynikající odolností proti korozi. Její vynikající celkový výkon zajišťuje její široké využití v různých oblastech...

Kontaktujte nás

0 Úvod

TC4 titanová slitina je typickou slitinou typu α+β s dvoufázovou strukturou, která se vyznačuje nízkou hustotou, vysokou specifickou pevností a vynikající odolností proti korozi. Její vynikající celkové vlastnosti ji činí široce použitelnou v různých oborech, jako jsou letectví, námořní inženýrství, petrochemický průmysl a výroba vojenského vybavení. Meltovací bod titanové slitiny je vysoký, tepelná vodivost je nízká, elastický modul je nízký a vysokoteplotní aktivita je silná. Svářecí zpracování může snadno vést ke snížení plastickosti spoje, ztuhnutí spoje atd., což vážně ovlivňuje pracovní vlastnosti titanového spoje.

V současnosti se při svařování titanových slitin převážně používají metody jako sváření inercním plynovým obloukem na wolframu, plynové sváření wolframovým elektrodou, elektronovoplášťové sváření a laserové svařování sváření inercním plynovým obloukem na wolframu a plynové sváření wolframovým elektrodou jsou jednoduché v provozu, levné a flexibilní. Nicméně mají nízkou hustotu teplotního zdroje a pomalou rychlost sváření, což vede k problémům jako velké tepelné vstupy, vážná deformace a nízká efektivita sváření. I když elektronovoplášťové sváření může vyhnout problému krucha spojů díky provedení ve vakuumu, poskytující vyšší kvalitu svářených spojů, jeho širší aplikaci brání omezení velikosti svařovaných komponentů. Laserové sváření má koncentrovanou energii a úzkou tepelně ovlivněnou zónu a není omezeno velikostí komponentů. Nicméně, svařovací šev má malou toleranci k mezerám a tvaru drážky, což vede ke vysokým požadavkům na přesnost držáků a nástrojů.

Tento článek systematicky studuje mikrostrukturu, rozložení tvrdosti, tahové vlastnosti a elektrochemické korozióvní vlastnosti spoje laser-MIG hybridního svařování z TC4 titanové slitiny o tloušťce 3 mm. Poskytuje referenční materiál a lekce pro použití technologie laser-MIG hybridního svařování v titanovém průmyslu.

1 Testovací materiály a metody

1.1 Testovací materiály

Experiment byl proveden na desce ze slitiny TC4 titanu o tloušťce 4 mm, zpracované do I-tvarého štěrbu, přičemž v švech nebyla ponechána žádná mezera. Jako náplňový materiál byl použit drát ze slitiny TC4 titanu o průměru 1,2 mm. Chemické složení základního materiálu a náplňového drátu je uvedeno v tabulce 1. Před svařování , byla oxidní vrstva na povrchu titanového materiálu odstraněna mechanickým leštěním a poté byly olejové skvrny na povrchu titanu odstraněny otíráním acetónem.

Tabulka 1 Chemické složení základního materiálu a náplňového drátu ( hm .%)

|

Materiál |

Ti |

AL |

V |

F |

N |

C |

O |

H |

Ostatní |

|

základní materiál |

matice |

6.09 |

4.05 |

0.115 |

0.002 |

0.001 |

0.102 |

0.002 |

<0.30 |

|

Svářecí drát |

matice |

6.24 |

4.07 |

0.048 |

0.011 |

0.006 |

0.085 |

0.0012 |

<0.40 |

1.2 Metoda svařování

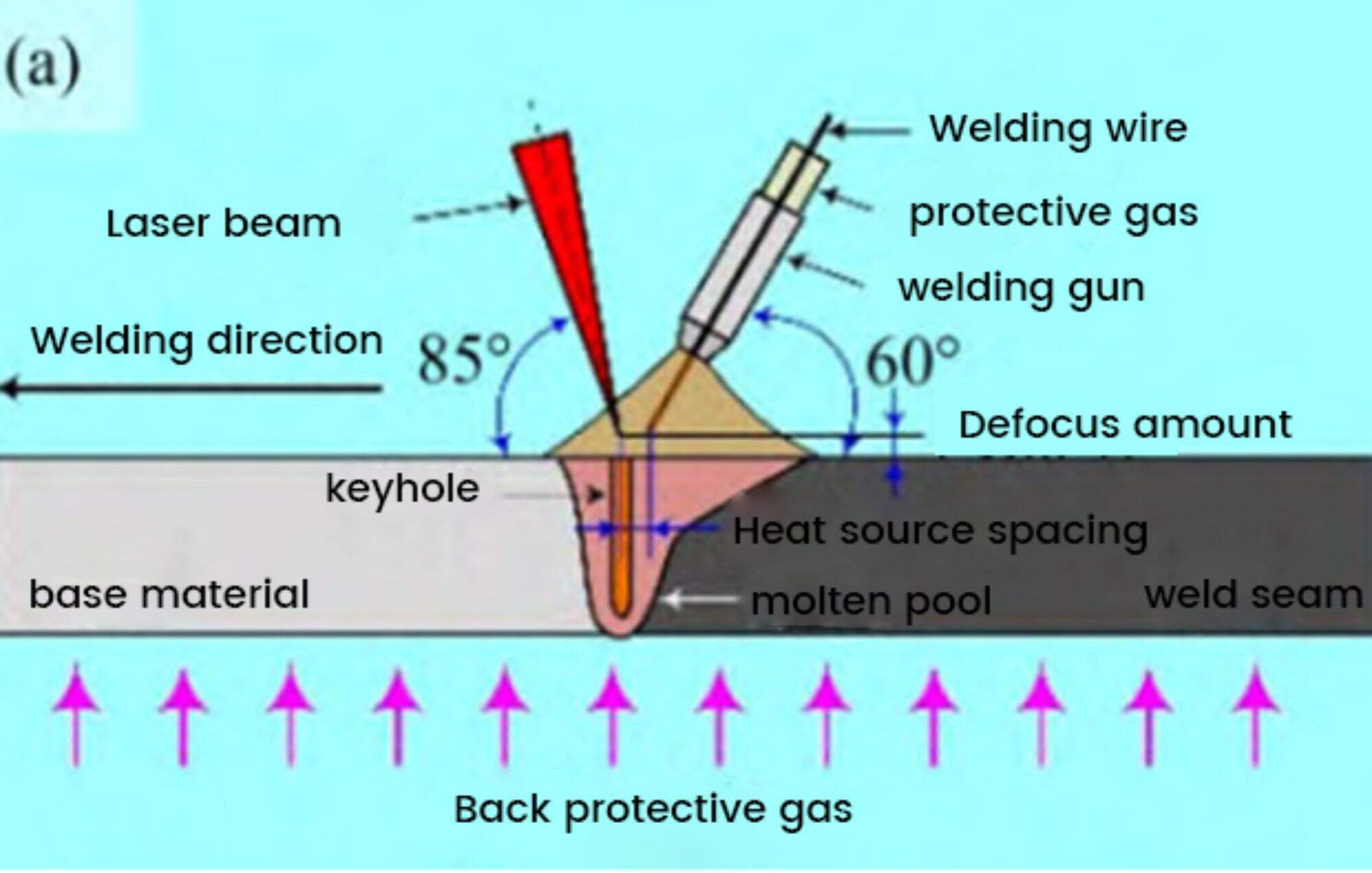

Experiment používal TRUMPF TruDisk 16003 diskový laser s vlnovou délkou 1,06 μm; zdroj energie pro spojovací sváření používal FRONIUS TPS 5000. svařovací stroj . Svářecí proces používal metodu koupli teplotních zdrojů se laserem vpředu a obloukem vzadu. Úhel mezi laserem a zkoušební deskou byl 85° a úhel mezi svářecím pistolí a zkoušební deskou byl 60°. Vzdálenost mezi teplotními zdroji byla 3 mm. Aby se zabránilo oxidaci svářené plochy, je chráněna na obou stranách vysokou čistotou argonového plynu. Objemový proud chranného plynu na přední straně je 50 L/min a na zadní straně 20 L/min. Schéma kombinovaného laserového-svářečského procesu a zařízení pro chranný plyn je znázorněno na obrázku 1. Optimalizované parametry sváření jsou uvedeny v tabulce 2.

(a) Svářicí zařízení a metody

(b) Zařízení pro chranný plyn

Obr. 1 Zařízení pro chranný plyn a schéma hybridního laser-MIG sváření

|

Rychlost sváření/(m·min-1) |

Výkon laseru/kW |

Svárací proud/A |

Průměr skvrny/mm |

Rozfokusoání/mm |

|

2.5 |

4.0 |

127 |

0.6 |

+2 |

Tabulka 2 Optimalizované parametry hybridního laser-MIG sváření

1.3 Testovací metody

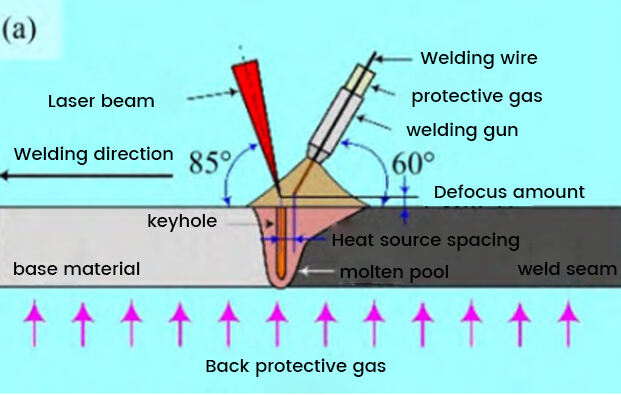

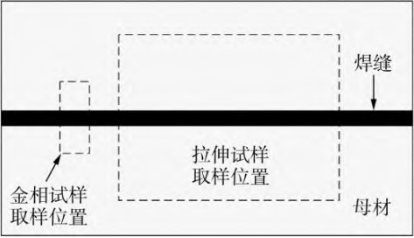

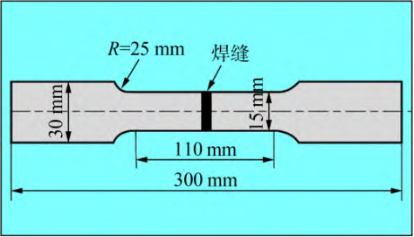

Použitím KEYENCE VHX-1000E třírozměrného videomikroskopu se pozoruje makroskopická morfologie a mikrostruktura spoje; Rozložení tvrdosti spoje je měřeno FM-700 mikrotvrdostním testérem s namáhacím zatížením 200 gf a držacím časem 15 sekund. Pehnivé vlastnosti spoje byly otestovány na WDW-300E elektronické univerzální zkoušební stroji, přičemž rychlost pehnivého zatížení byla 2 mm/min. Pomocí elektrochemické pracovny jsou otestovány polarizační křivky základního materiálu a spojů pomocí kalomitové elektrody a platinové elektrody jako referenční a pomocné elektrody; Pomocí ZEISS SUPRA55 skenovacího elektronového mikroskopu se pozoruje mikroskopická morfologie lomenin pehnivého vzorku. Metalografické a řezní pozice pehnivého vzorku a rozměry pehnivého vzorku jsou znázorněny na obrázku 2.

(a) Pozice vzorků pro metalografii a pehnivé zkoušky

(b)Rozměry vzorku na tah

Obr. 2 Schematické diagramy polohy výběrů a velikosti vzorku na tah

2 Výsledky testů a analýza

2.1 Makromorfologie a mikrostruktura svařených spojů

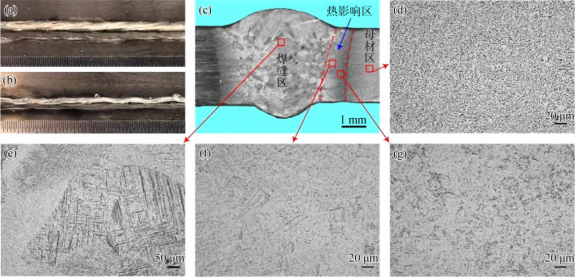

Makroskopická morfologie a mikrostrukturální vlastnosti hybridního laser-MIG svaru z TC4 titanové slitiny jsou znázorněny na obrázku 3. Výsledky testů ukazují, že přední i zadní strana svarku dosahují dobré kvality a neobsahují žádné zřetelné svařovací defekty. Povrch svarku je stříbrně-bílý, jak je vidět na obrázku 3a a 3b; řez svarku neobsahuje žádné zřetelné defekty, jako jsou porosity, nezaplavení nebo podřezání, jak je znázorněno na obrázku 3c. Mikrostruktura mateřské látky z TC4 titanové slitiny se skládá z rovnoměrných fází α + β; fáze β je rovnoměrně rozptýlená kolem hranic zrnek fáze α, jak je vidět na obrázku 3d. Mikrostruktura uprostřed svarku se hlavně skládá z velkých sloupkovitých krystalů fáze β. Hrany těchto sloupkovitých krystalů jsou neporušené a jasně viditelné, a uvnitř obsahují spletené košíkovité jemné α' martensit, jak je znázorněno na obrázku 3e.

(a) Tvarování přední strany spoje; (b) Tvarování zadní strany spoje; (c) Tvarování průřezu spoje; (d) Struktura základního kovu;

(e) Struktura středu spoje; (f) Struktura hrubozrnné oblasti teplotně ovlivněné zóny; (g) Mikrostruktura jemnozrnné oblasti v teplotně ovlivněné zóně

Obr. 3 Vnější vzhled a charakteristiky mikrostruktury laser-MIG hybridního spoje slitinového spoje z titanové slitiny TC4

Hlavní příčinou je, že během procesu svařování, kdy je kov spoje zahřát nad teplotu fázového přechodu, rychle ochladne. Ligevní prvky nemají čas se difundovat, což způsobuje, že vysokoteplá β fáze se mění na α fázi bez dostatečného času pro difuzi, čímž dochází ke nedifuzní transformaci, tj. k vzniku smykového α' martensitu. Odpalovací pás obsahuje dvě oblasti: oblast s hrubými vločkami a oblast s jemnými vločkami. Oblast s hrubými vločkami se nachází poblíž fúzní linie, zatímco oblast s jemnými vločkami je blíže k základnímu materiálu. Mikrostruktura odpalovacího pásu převážně skládá ze stejně velké fáze α + fáze β + martensitu α'. Rozložení těchto fazí není rovnoměrné, s většími vločkami v hrubovločnaté zóně poblíž fúzní linie, kde je igelitovitý martensit α' relativně hojnostnější a hustší, zatímco vločky v jemnovločnaté zóně blíže k základnímu materiálu jsou menší a igelitovitý martensit α' je relativně méně rozšířený, jak je znázorněno na obrázku 3f a obrázku 3g. To je hlavně proto, že odpalovací pás daleko od fúzní linie je méně ovlivněn teplotním zdrojem, má pomalejší chlazení a méně transformací fáze β na martensit. Navíc je kratší čas pobytu vysokých teplot, což snižuje dispozici i kinetiku růstu vloček.

2.2 Rozdělení tvrdosti

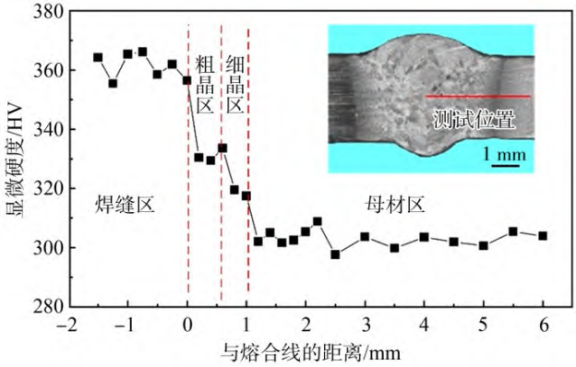

Rozložení mikrotvrdosti laser-MIG kompozitního spoje z TC4 titanové slitiny je znázorněno na obrázku 4. Výsledky testů ukazují, že nejvyšší hodnota tvrdosti je v oblasti spoje, následovaná tepelně ovlivněnou zónou, kde má matricová oblast nejnižší tvrdost. Bylo také zjištěno, že tvrdost hrubozrnné oblasti v tepelně ovlivněné zóně je vyšší než u jemnozrnné oblasti. Důvodem je to, že v oblasti spoje dochází ke fázové přeměně na martenzit, což vede k vytvoření velkého množství martenzitových struktur. Početné dislokace uvnitř martenzitu mají posilující účinek. Zároveň dojde k parciální martenzitové transformaci v tepelně ovlivněné zóně a množství martenzitu blíže fúzní linii je vyšší než na straně materiálu.

Obr. 4 Rozložení mikrotvrdosti hybridně laser-MIG svařeného spoje z TC4 titanové slitiny

2.3 Tahu properties

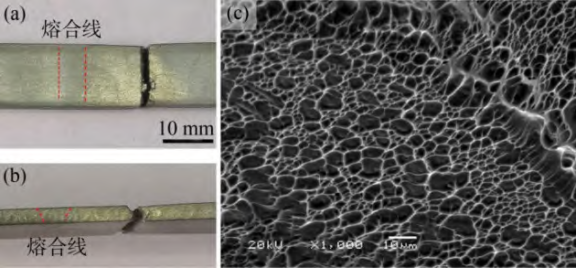

Výsledky tahového testu spoje TC4 titanové slitiny s laserem-MIG jsou uvedeny v tabulce 3. Výsledky ukazují, že průměrná tahová pevnost hybridního sváru TC4 titanové slitiny s laserem-MIG je 1069 MPa, průměrné prodloužení po zlomu je 5,3 % a vzorky se všechny zlomily v oblasti mateřského materiálu blízko tepelně ovlivněné zóny. Ve srovnání s mateřským materiálem je tahová pevnost svárku vyšší než u mateřského materiálu, ale jeho prodloužení po zlomu je výrazně nižší než u mateřského materiálu. Mikroskopická charakteristika zlomu tahového vzorku je znázorněna na obrázku 5. Tahový vzorek se zlomil v oblasti mateřského materiálu, což souvisí s nejnižším měřeným tvrdostním údajem v této oblasti. Směr zlomu je přibližně 45° k směru tahové síly. Morfologie zlomu se skládá hlavně z jamček, ale jejich velikost a hloubka jsou relativně malé, což naznačuje, že zlom převážně projevuje plastické charakteristiky.

|

číslo |

Pevnost při trhnutí\/MPa |

Prodloužení po zlomu\/% |

místo zlomu |

||

|

jednotlivá hodnota |

průměrná hodnota |

jednotlivá hodnota |

průměrná hodnota | ||

|

základní materiál |

950 |

12.5 |

—— | ||

|

T-41# |

1 043 |

1 069 |

5.1 |

5.3 |

Oblast bázového materiálu |

|

T-42# |

1 095 |

5.4 |

Oblast bázového materiálu |

||

(a) Poloha lomu; (b) Trajektorie lomu; (c) Morfologie lomu

2.4 Odolnost proti korozi

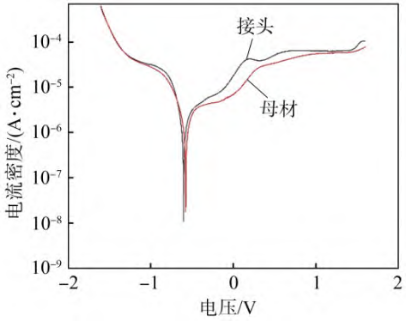

Křivky polarizace základního materiálu titanové slitiny TC4 a jejích svařených spojů v korozivním prostředí 3,5% NaCl jsou znázorněny na obrázku 6 a parametry křivky polarizace jsou uvedeny v tabulce 4. Z obrázku 6 a tabulky 4 je vidět, že jak základní materiál titanové slitiny TC4, tak i její svařené spoje projevují fenomén pasivace. Charakteristikou pasivační oblasti je to, že při zvyšování napětí dochází k tvorbě pasivační vrstvy, která inhibuje hustotu proudu. Čím nižší je korozní potenciál, tím snadněji dochází k pasivaci.

Obr. 6 Křivky polarizace titanové slitiny TC4 a jejího laser-MIG hybridně svařeného spoje

|

Umístění |

Korozní potenciál/V |

Hustota korozičního proudu/(A·cm-2) |

Napětí při otevřené souvislosti/V |

|

základní materiál |

-0.591 |

0.108 |

-0.386 |

|

Svářené spojení |

-0.585 |

0.342 |

-0.229 |

Tabulka 4 Koroziční potenciál a hustota korozičního proudu u slitiny TC4 titanu a jejího hybridně svářeného spojení laserem-MIG

Ve srovnání s korozičním potenciálem základního materiálu slitiny TC4 titanu bylo zjištěno, že je vyšší než u svářeného spojení. To naznačuje, že svářené spojení má větší sklon k pasivaci. To také dokazuje, že odolnost proti korozi u svářeného spojení je vyšší než u základního materiálu. Hlavním důvodem je přítomnost jehlovitého α' martensitu ve struktuře svazu a tvorba oxidních vrstev na povrchu švu.

3 Závěr

(1) Kvalita spoje získanáho laserovou-MIG kompozitní svařovací technologií u slitiny titanu TC4 je vysoká, neobsahuje žádné zřetelné svařovací defekty; Střed spoje převážně tvoří hrubé β-fázové sloupkové krystaly a intragranulární α′ martenzit, zatímco tepelně ovlivněná oblast převážně skládá ze stejně velkých α-fází + β-fáze + α′ martenzitu. Ve srovnání s jemnokrystalinnou oblastí blízko materiálu má hrubokrystalinná oblast poblíž fúzní linie větší vločky a acicularní α′ martenzit je relativně hojnostnější a hustší.

(2) Tvrdost je nejvyšší ve spojové oblasti svařeného spojení, následovaná tepelně ovlivněnou oblastí, a nejnižší v oblasti základního materiálu. Navíc je tvrdost hrubokrystalinné oblasti v tepelně ovlivněné oblasti vyšší než u jemnokrystalinné oblasti.

(3)Průměrná tahová pevnost svařeného spoje je 1069 MPa a průměrné prodloužení po zlomu je 5,3 %. Všechny vzorky se zlomily v oblasti základního materiálu blízko tepelně ovlivněné zóny a zlom ukázal charakteristiky dutého zlomu.

(4)Odolnost proti korozi u svařeného spoje je mírně vyšší než u základního materiálu, hlavně kvůli vytvoření jehlovitého α′ martenzitu ve svazu a tvorbě oxidních filmů na povrchu svazu.