- Domovská stránka

- Produkty

- Informace o nás

- Videa

- Aplikace

- Aktuality

- Centrum Pomoci

- Kontaktujte nás

0 Úvod Červená mosaz má dobrou vytahovatelnost, vysokou tepelnou a elektrickou vodivost a je široce používána v letecké a námořní technice, kabelech a elektrotechnice, a také v elektronických součástech. Tradiční metody svařování červené mosazi, jako je tungsten...

Kontaktujte nás

0 Úvod

Červená mosaz má dobrou výztužnost, vysokou tepelnou a elektrickou vodivost a široce se používá v letecké technice, námořním inženýrství, kabelech a elektrotechnice a v elektronických součástech. Tradiční metody svařování červené mosazi, jako je svařování inercním plynným obloukem na wolframu, mají vysoký tepelný vstup, velké deformace po svařování a neestetické svařovací švy, které již nedovolují splnit požadavky moderní produkce.

Laserová svařování má nižší celkový tepelný vstup, což může významně zlepšit problémy s velkou deformací po svařování a špatným vzhledem. Laserová svařovací technologie se v posledních letech rychle vyvíjí. Z důvodu nízké úrovně absorpce blíže infračerveného laseru na povrchu mědi, obvykle pouze asi 4 %, je většina laserové energie odrazena. K svařování mědi je třeba vysokého vstupu energie, což může vést ke špatné stabilitě při svařování; Během tavení červené mědi se snadno vytvářejí pory v švu, což ovlivňuje mechanické vlastnosti spoje; Při svařování červené mědi vede vysoký tepelný vstup k dramatickému zvětšení velikosti vloček, což také negativně ovlivňuje vlastnosti svařeného spoje;

V experimentu se používá nová kompoziční technologie sváření polovodičů a vlákenných laserů k laserovému svařování červeného mědi. Analyzuje se vliv technologických parametrů na tvorbu spoje, aby byly poskytnuty technické reference pro skutečnou výrobu.

1 Svářecí experiment

1.1 Materiály ke svaření a svářecí zařízení

Experimentálním materiálem je červená měď, s tloušťkou 1,0 mm, délkou × šířkou 100mm×50mm. Způsob svařování je spojovací. Materiál ke svaření je pevně stisknut vlastním nástrojem, aby se snížila deformace během svařování .

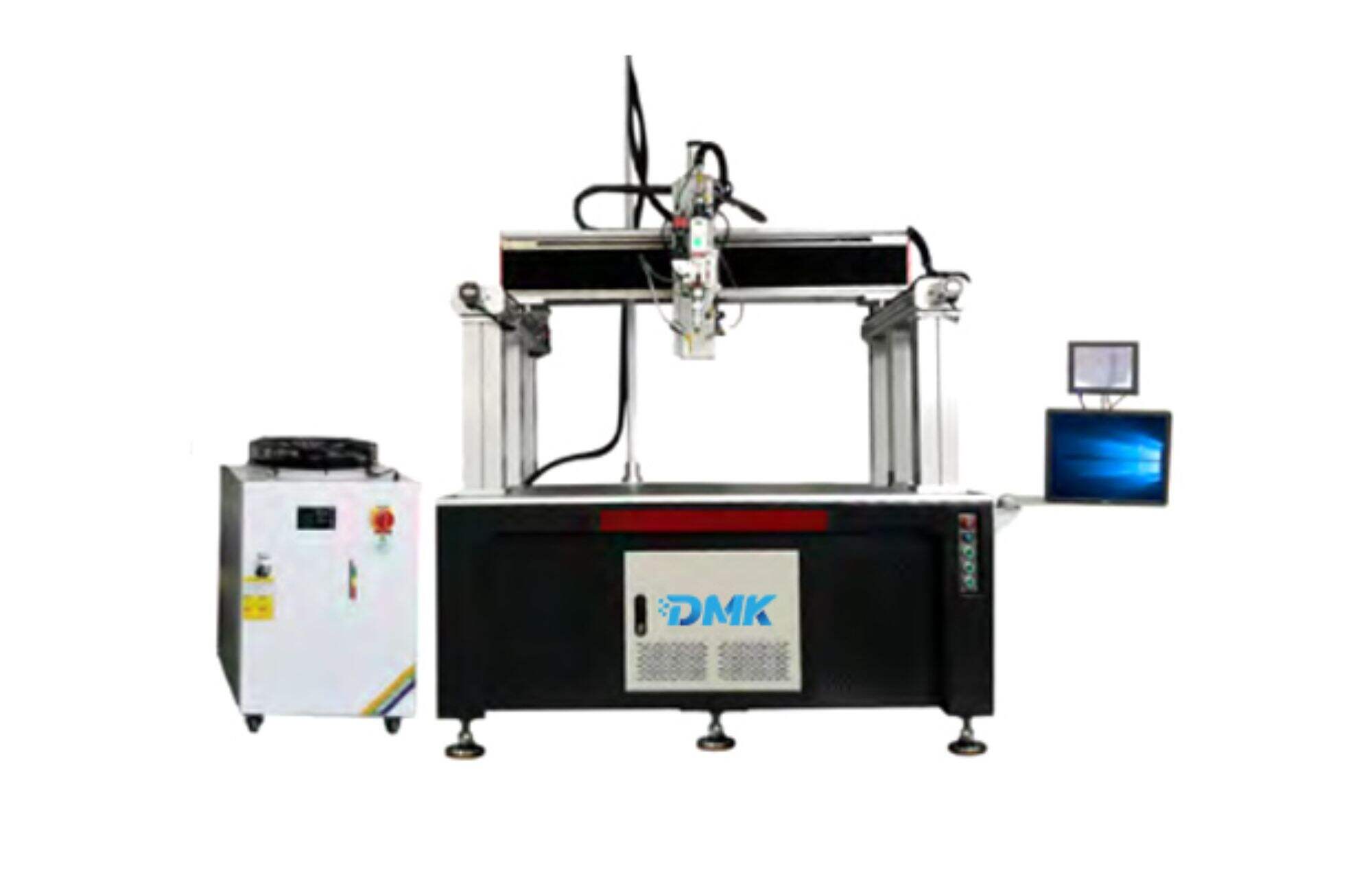

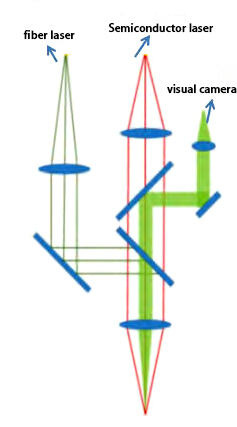

Pro svařování červeného mědi se používá kompozitní laser, který spojuje polovodičový laser a vlákenný laser. Délka vlny polovodičového lasera je 976nm, maximální výkon 1000W a průměr jádra vlákna 400 mikronů. Vlákenný laser má vlnovou délku 1070nm, maximální laserový výkon 1000W a průměr jádra vlákna 50 mikronů. Tyto dva typy laserů jsou kombinovány prostřednictvím svařovací hlavy, jejíž kolineační čočka má ohniskovou vzdálenost 100mm a fokusační čočka ohniskovou vzdálenost 200mm; optická cesta je znázorněna na obrázku 1(a). Průměr skvrny polovodičového lasera po procházení svařovací hlavou v laserovém ohnisku je přibližně 0,8mm. Díky velkému průměru skvrny může poskytovat pomocné zahřívání okolo švu. Průměr skvrny vlákenného lasera v ohnisku je přibližně 0,1mm a hustota výkonu je malá ( hustota výkonu = laserový výkon/průměr skvrny; čím menší je průměr skvrny, tím vyšší je hustota výkonu). To může generovat vyšší teploty, dosahující svařování měděných materiálů. Všechny experimenty uvedené v textu byly provedeny v ohniscích polovodičového lasera a vlákenného lasera pro svařování. Experimentální platforma pro laserové kompoziční svařování je znázorněna na obrázku 1(b). Skládá se převážně ze polovodičového lasera, vlákenného lasera, svařovací hlavy, průmyslového řadiče a X/Y modulu. V tomto zařízení svařovací hlava, poháněná X/Y modulem, realizuje trasové svařování, aby vytvořila šev. Výkon polovodičového lasera a vlákenného lasera lze nastavit odděleně.

(a) Schematický diagram hybridního svářecího optického trasu |

(b) Experimentální zařízení |

|

Obrázek 1 Svářecí zařízení na bázi laseru |

|

1.2 Zařízení pro kontrolu sváru

Mikrostruktura svářeného spoje byla otestována a analyzována pomocí metalografického mikroskopu, model WYJ-4XBD. Toto bylo provedeno s cílem analyzovat vliv různých procesních parametrů na mikrostrukturu svářeného spoje. Odolnost proti tahání svářeného spoje byla otestována pomocí elektronické tahušky, model FR-103C. Zařízení je znázorněno na obrázku 2(b). Odolnost proti tahání P svářeného spoje je získána dělením tahové síly F plochou S svářeného spoje. Test odolnosti proti tahání je prováděn 3krát za každého procesního parametru a průměrná odolnost proti tahání je odolností proti tahání svářeného spoje odpovídajícímu tomuto procesnímu parametru. Rychlost natáčení tahušky je nastavena na 1mm/s. Mikrotvrdost spojnice svářeného vzorku je testována pomocí mikrotvrdostního testéru, model HV-1000. Experimentální zátěž je 50g a doba naložení je 10s.

|

(a) Přístroj pro testování pevnosti svářeného spoje |

(b) Zařízení pro testování mikrostruktury svářeného spoje |

(c) Testér mikrotvrdosti svářeného spoje |

|

Obrázek 2 Zařízení pro testování svarů |

||

2 Experimentální proces a analýza výsledků

2.1 Vliv polovodičového laseru na vzhled a sílu svarů

Po mnoha předběžných experimentech, při použití pouze vláknového laseru pro svařování (s výkonem polovodičového laseru nastaveným na 0W), pokud je výkon vláknového laseru 900W a rychlost svařování 30mm/s, svarové spojení bude právě propojeno, ale je náchylné k vzniku por vnitřku spojení. Jak je znázorněno na obrázku 3(a), pokračovalo se dále v optimalizaci parametrů procesu, jako jsou rychlost svařování a výkon laseru pro sváření vlákenným laserem , stále jsou v odlitkovém švu přítomny díry. To je způsobeno tím, že během procesu tavení purpurového mědi má vlákenný laser velký tepelný vstup do mědi a vysokou teplotu, což významně zvyšuje rozpustnost vodíku z ovzduší v tekutinové lázni. Zároveň kvůli vynikající tepelné vodivosti purpurové mědi je rychlost chlazení této lázni velmi vysoká. Rychlé tuhnutí lázni způsobuje, že vodík disolvovaný v lázni nestihne včas uniknout z švu, čímž dochází ke zbytkovému vodíku uvnitř švu a vzniku děr v švu. Tyto vnitřní díry v švu negativně ovlivní mechanické vlastnosti spoje.

Článek používá kompozitní svařovací metodu pomocí polovodičového laseru a vlákenného laseru. Výkon vlákenného laseru je udržován konstantně na 900W a rychlost svařování na 30mm/s. Výkon polovodičového laseru je nastaven na 600W, 800W a 1000W v souladu s analýzou vlivu na svařovaný šev. Když je výkon polovodičového laseru 600W, svařovaný šev znázorněný na obrázku 3(b), jsou v ševu přítomny pory. Když je výkon polovodičového laseru 800W, jak je znázorněno na obrázku 3(c), nejsou v ševu žádné pory. Důvodem je to, že polovodičový laser má průměr skvrny 0,8mm v ohnisku, což pokrývá větší ohřívací rozsah. Polovodičový laser poskytuje pomocné ohřevání kolem svařovaného ševu, čímž se snižuje rychlost chlazení tavené lázně. To umožňuje vodíku rozpouštěnému v tavené lázni dostatek času k vyparování z ševu, takže nezbývají žádné reziduální pory v ševu. Když je dále zvýšen výkon polovodičového laseru na 1000W, vzhled ševu je znázorněn na obrázku 3(d) s většími pory uvnitř. To může být způsobeno příliš vysokým výkonem polovodičového laseru, který zvyšuje celkové tepelné vstupy. To způsobuje ablatorické odstranění nízkotavených prvků v mědi a vytváří dutiny v svařovaném ševu.

|

(a) Výkon polovodičového laseru je 0W |

(b) Výkon polovodičového laseru je 600W |

|

(c) Výkon polovodičového laseru je 800W |

(d) Výkon polovodičového laseru je 1000W |

|

Obrázek 3 Průřezový pohled na svar |

|

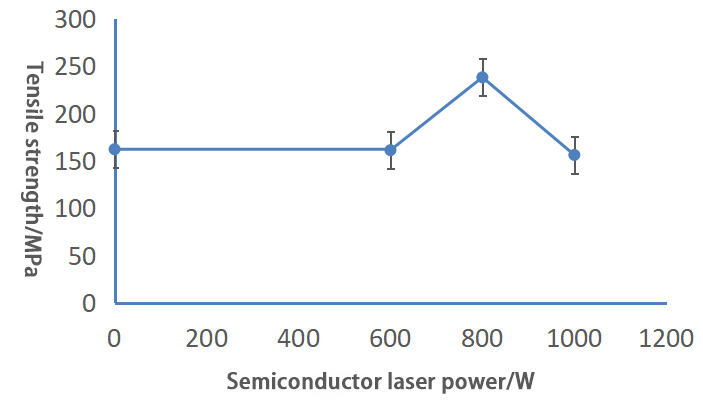

Odlivní síla svařovacího švu je testována pomocí tenkotestovacího stroje. Když jsou parametry výkonu vlákenného laseru nastaveny na 900W, rychlost svařování na 30mm/s a rozostření na 0mm je udržováno konstantním, provádí se analýza dopadu výkonu polovodičového laseru na odlivní sílu svařovacího švu, s výsledky prezentovanými na obrázku 4. Když je výkon polovodičového laseru nastaven na 0W a 600W, nevznikne žádná významná změna v odlivní síle svařovacího švu. To je způsobeno tím, že výkon 600W nemá významný dopad na morfologii svařovacího švu. Stejně jako při výkonu 0W, vznikají bubliny uvnitř svařovacího švu, což vede k odlivní síle mezi 160~161MPa. Když je výkon polovodičového laseru nastaven na 800W, dosahuje odlivní síla svařovacího švu svého maxima na 238MPa, což je 80% odlivní síly měděné základní látky (která je 292MPa). To představuje zvýšení o cca 50% odlivní síly ve srovnání s nastavením výkonu polovodičového laseru na 0W a 600W. Když je výkon polovodičového laseru nastaven na 1000W, dramaticky klesá odlivní síla svařovacího švu. Důvodem je, že výkon polovodičového laseru je příliš vysoký, což způsobuje odpařování nízkotavených prvků, drasticky snižujících odlivní sílu svařovacího švu.

Obrázek 4: Pevnost při tahovém zatížení svařených spojů při různých výstupech polovodičového lasery

2.2 Vliv polovodičového lasery na mikrostrukturu svazu

S výkonem 900W pracuje fiberový laserový spávač rychlostí 30mm/s, s defokusem 0mm. Metalografické mikrostrukturální obrázky fúzních zón při různých výkonech polovodičového laseru jsou znázorněny na obrázku 5. Když je výkon polovodičového laseru nastaven na 0W, mikrostruktura fúzní zóny je úzká buněčná krystalická struktura, jak je vidět na obrázku 5(a). Když je výkon polovodičového laseru nastaven na 600W a 800W, mikrostruktury fúzních zón jsou znázorněny na obrázku 5(b) a obrázku 5(c), respektive. S nárůstem výkonu polovodičového laseru se buněčná krystalická struktura postupně stává hrubší. To je způsobeno tím, že teplotní gradient ve fúzní zóně je relativně velký, v důsledku čehož se výrůstky rozrůstají v směru tepelné vodivosti, což vytváří jemné buněčné krystalické struktury. Když je výkon polovodičového laseru nastaven na 1000W, mikrostruktura fúzní zóny, jak je znázorněno na obrázku 5(d), se mění na mnohem hrubší α-Cu strukturu. Důvodem je extrémně pomalá chlazení, které způsobuje tvorbu velkých α-Cu výrůstků.

|

(a) Výkon polovodičového laseru je 0W |

(b) Výkon polovodičového laseru je 600W |

|

(c) Výkon polovodičového laseru je 800W |

(d) Výkon polovodičového laseru je 1000W |

|

Obrázek 5 Mikrostruktura fúzní zóny při různých výstupech polovodičového laseru |

|

S výkonem 900W pracuje fiberový laserový spávač rychlostí 30mm/s, s defokusem 0mm. Mikrostrukturální metalografické snímky tepelně ovlivněných zón při různých výkonech polovodičového laseru jsou znázorněny na obrázku 6. Struktura tepelně ovlivněných zón je úplně rekryštalizovaná α-Cu. Když je výkon polovodičového laseru nastaven na 0W a 600W, velikost vloček v tepelně ovlivněné zóně se nemění významně, jak je vidět na obrázku 6(a) a obrázku 6(b). Důvodem je relativně nízký výkon polovodičového laseru, který nemá patrný vliv na mikrostrukturu spoje. Když je výkon polovodičového laseru nastaven na 800W, vločky v tepelně ovlivněné zóně zřetelně narostou, jak je znázorněno na obrázku 6(c). Když je výkon zvýšen na 1000W, průměrná velikost vloček dále roste, jak je znázorněno na obrázku 6(d), protože při zvyšování výkonu polovodičového laseru klesá rychlost ochlazování lázeňské jámy. To způsobuje prodloužení času přemelování a rekryštalizace lázeňské jámy. Množství tepla a čas, které jsou přeneseny do tepelně ovlivněné zóny, roste, což prodlužuje čas růstu vloček v této zóně a vedoucí k jejich zvětšení v tepelně ovlivněné zóně.

|

(a) Výkon polovodičového laseru je 0W |

(b) Výkon polovodičového laseru je 600W |

|

(c) Výkon polovodičového laseru je 800W |

(d) Výkon polovodičového laseru je 1000W |

|

Obrázek 6: Mikrostruktura tepelně ovlivněné zóny při různých výstupech polovodičového laseru |

|

S výkonem 900W, rychlostí svařování 30mm/s a rozostřením 0mm pro fibrový laser je metalografická mikrostruktura v centrální oblasti šveu při různých výkonech polovodičového laseru znázorněna na obrázku 7. Když je výkon polovodičového laseru nastaven na 0W, 600W a 800W, je metalografická mikrofotografie mikrostruktury v centru šveu znázorněna na obrázku 7(a), obrázku 7(b) a obrázku 7(c) odpovídajícím způsobem, všechny jsou strukturálními rovnoměrnými zrny. S nárůstem výkonu polovodičového laseru se počet rovnoměrných zrnových struktur postupně zvyšuje. Důvodem je, že nárůst výkonu polovodičového laseru způsobuje zvýšení celkové teploty v centru šveu, což poskytuje dostatek času pro rozvoj rovnoměrných zrnových struktur. Když je výkon polovodičového laseru dále zvýšen na 1000W, přechází mikrostruktura v centru šveu na velká α-Měďová zrna, jak je znázorněno na obrázku 7(b). Důvodem je snížení teplotního gradientu v centru šveu, které způsobuje významné zpomalení chlazení šveu, což usnadňuje tvorbu velkých α-Měďových zrn.

|

(a) Výkon polovodičového laseru je 0W |

(b) Výkon polovodičového laseru je 600W |

|

(c) Výkon polovodičového laseru je 800W |

(d) Výkon polovodičového laseru je 1000W |

|

Obrázek 7: Mikrostruktura centrální oblasti spojové švy pod různými výstupy polovodičového laseru |

|

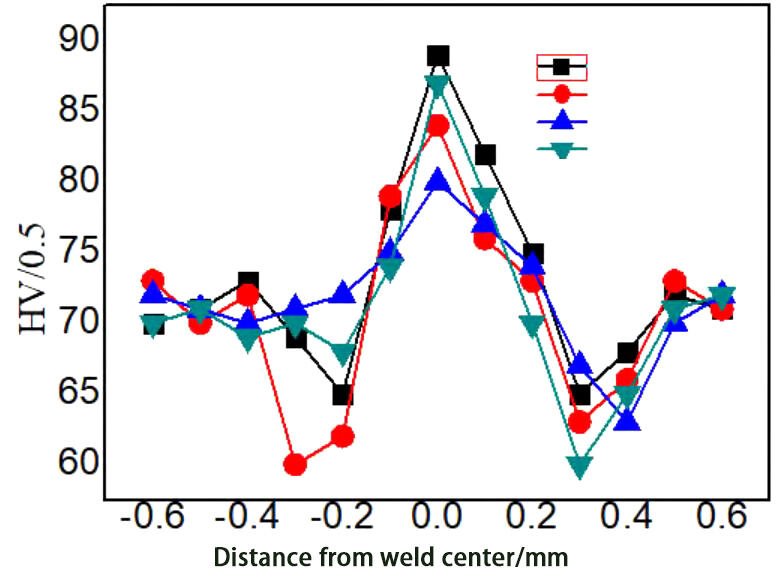

2.3 Vliv polovodičového laseru na mechanické vlastnosti svárků

S výkonem vlákenného laseru nastaveným na 900W, rychlostí svařování 30mm/s a mimoústředností 0mm je mikrotvrdost při různých výkonech polovodičového laseru znázorněna na obrázku 8. S nárůstem výkonu polovodičového laseru postupně klesá maximální tvrdost svařeného spoje. Důvodem je to, že zvýšení výkonu polovodičového laseru prodlužuje čas chlazení a tuhnutí lůžka, což umožňuje větší růst vloček. Větší velikost vloček způsobuje snížení mikrotvrdosti materiálu. Trend od oblasti svaření směrem k bázovému materiálu ukazuje počáteční pokles následovaný nárůstem, s maximální mikrotvrdostí pozorovanou v centrální oblasti svařeného spoje. Důvodem je přítomnost velmi malých vloček v této oblasti, protože jemnění vloček zvyšuje tvrdost. Minimální hodnota mikrotvrdosti se nachází v teplotně ovlivněné zóně. To je způsobeno tím, že teplotně ovlivněná zóna leží ve směru tepelného vedení; malý teplotní gradient způsobuje relativně větší vločky, které pak snižují mikrotvrdost.

Rozložení mikrotvrdosti podle Figure 8 u svařených spojů při různých výstupech polovodičového lasera

3 Závěr

Ve srovnání s tradičními laserové svařování , není nutné předehřevání nebo povrchové zpracování mědi. Použitím kompozitního laseru ze splétaných vláken a polovodičů lze měď svarovat jedním krokem, což snižuje výrobní proces a úsporou produkčních nákladů. Toto poskytuje cennou technickou referenci pro skutečnou výrobu.

Během procesu svařování poskytuje polovodičový laser pomocné ohřevání svaru, což vytváří nejvyšší tahovou sílu v svaru bez poróznosti při nastavení výkonu na 800W. Výkon polovodičového laseru významně ovlivňuje mikrostrukturu svaru. S rostoucím výkonem polovodičového laseru se postupně zhrubují buněčné krystalické struktury v fuzní zóně; velikost zrnek v tepelně ovlivněné zóně roste; a roste také velikost zrnek ekviaxové krystalické struktury uprostřed svaru. Větší velikost zrnek sníží mikrotvrdost svaru.