- Domovská stránka

- Produkty

- Informace o nás

- Videa

- Aplikace

- Aktuality

- Centrum Pomoci

- Kontaktujte nás

Laserová svářecí technologie proces výrobní aplikaceSpolehlivé a úplné použití laserové svařovací technologie vyžaduje ověření z několika hledisek včetně parametrů laserového svařovacího procesu, vlastností spoje kombinovaných s...

Kontaktujte nás

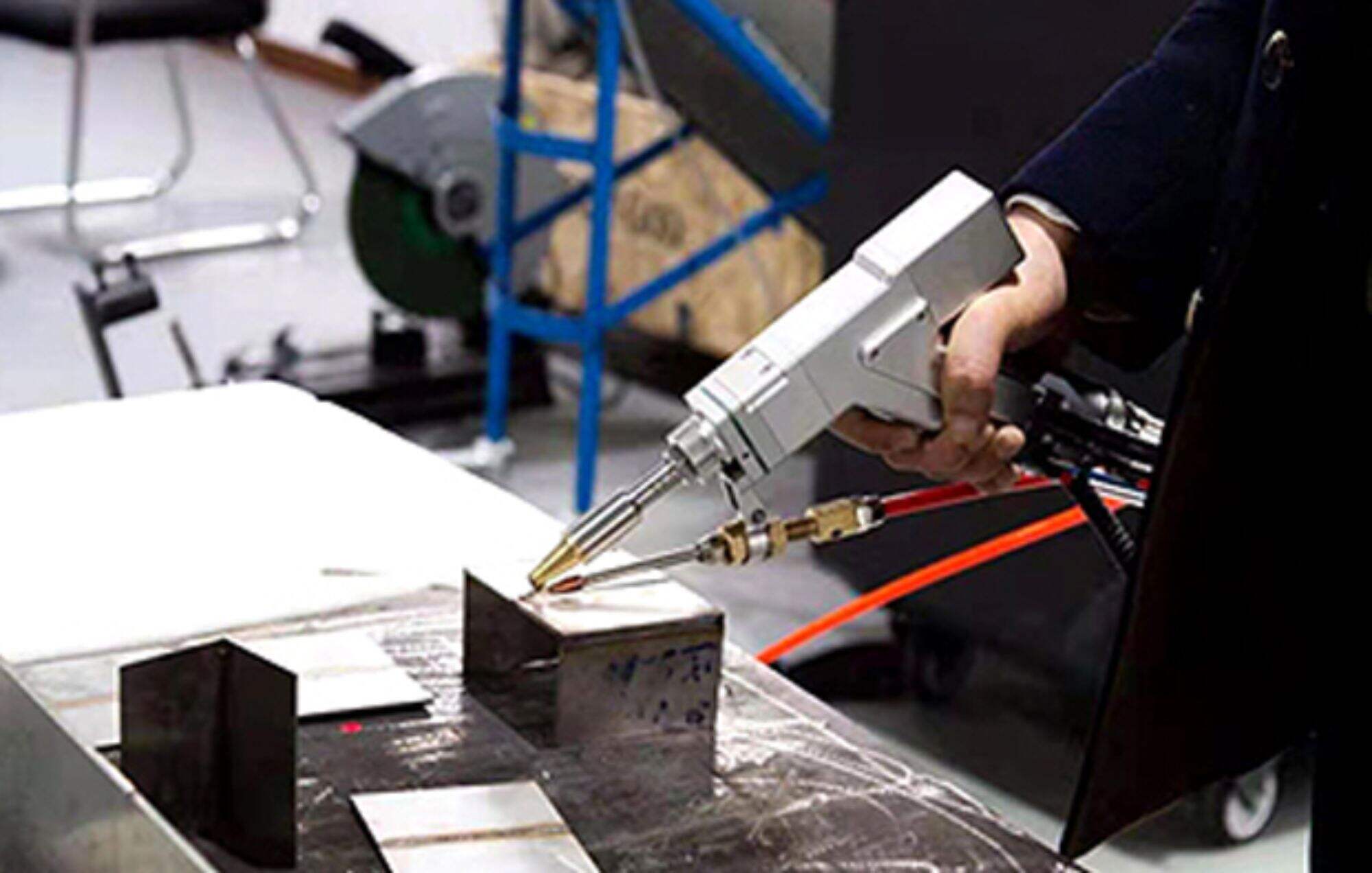

Laserové svařování technologický proces výroby aplikace

Spolehlivá a úplná aplikace laserového svařování vyžaduje ověření z více stran, včetně parametrů technologického procesu laserového svařování, výkonnosti spoje kombinované s numerickou simulací, pouze pak můžeme vytvořit parametry procesu vhodné pro výrobu vozidel.

1.1 Výzkum optimálních procesních parametrů

V souladu se standardem bez svářecích stehů na vnější povrch a s výdrží vyšší než u odporové skvrnité svárky, laserové svařování byly provedeny procesní testy na ocelových deskách z nerdzidelné oceli s různými kombinacemi tlouštěk. Jako výsledek jsme stanovili optimální kombinaci parametrů pro laserovou svárku tělesa z nerdzidelé oceli.

(1) Laserová výkonovost

Při laserovém svařování existuje práh hustoty laserové energie. Pod touto hodnotou je hloubka tavení velmi malá. Jakmile je tato hodnota dosažena nebo překročena, dramaticky se zvyšuje hloubka tavení. Plazma vzniká pouze tehdy, pokud hustota laserové výkonnosti na součástce přesáhne práh (který je závislý na materiálu), což označuje průběh stabilního hlubinného fúzního svařování. Pokud je laserová výkonost pod tímto prahem, dochází pouze k povrchovému tavení součástky a proces svařování probíhá v režimu stabilní tepelné vodivosti. Nicméně, když je hustota laserové výkonosti blízko kritickým podmínkám pro vytvoření mikroder, střídají se hlubinné fúzní svařování a svařování vodivosti, což vedlo ke nestabilnímu procesu svařování, který způsobuje významné fluktuace ve hloubce tavení. Během laserového hlubinného svařování ovládá laserová výkonost současně jak hloubku proniknutí, tak rychlost svařování. Hloubka svařovacího proniknutí je přímo propojena s hustotou výkonu paprsku a je funkcí vstupního výkonu paprsku a ohniskové skvrny paprsku. Obecně platí, že pro laserový paprsek určitého průměru roste hloubka tavení s rostoucím výkonem paprsku.

(2) Rychlost svařování

Rychlost svařování má významný vliv na hloubku tavení. Zvýšení rychlosti způsobí, že bude hloubka tavení menší, ale pokud je rychlost příliš nízká, může dojít k přehnanému tavení materiálu a proniknutí svařováním práce. Proto pro určitou laserovou výkonovost a konkrétní materiál určité tloušťky existuje vhodný rozsah rychlosti svařování, při kterém lze dosáhnout maximální hloubky tavení při odpovídající rychlosti.

(3) Fokální bod paprsku.

Velikost paprskového bodu je jednou z nejdůležitějších proměnných v laserové svařování protože určuje hustotu výkonu. Nicméně, pro vysokovýkonné lasery je měření tohoto parametru výzvou, a to i přes existenci mnoha nepřímých měřicích technik. Rozměr difrakčně omezeného ohniskového bodu lze podle teorie světelné difrakce vypočítat, ale kvůli aberratím ve fokusu objektivu je skutečný bod větší než vypočtená hodnota. Nejjednodušší praktická testovací metoda je metoda izotermních křivek, která spočívá v opačení silného kusu papíru a po proniknutí desky z polypropylenu se změří ohniskový bod a průměr díry. Tato metoda závisí na praktickém testování pro přesné odhadnutí velikosti výkonu laseru a doby působení laserového paprsku.

(4) Pozice ohniska

Během svařování je k udržení dostatečné hustoty výkonu kritická pozice ohniskové bodu. Pozicová změna ohniska ve vztahu k povrchu součásti přímo ovlivňuje šířku a hloubku svazku. Laserové svařování obvykle vyžaduje určitou míru rozostření, protože hustota výkonu uprostřed paprsku, kde je laser zaostřen, je příliš vysoká, což může snadno vést ke zparování a propichování děr. Na každé rovině oddalující se od ohniska lasera je rozdělení hustoty výkonu relativně jednotnoměrné. Existují dvě typy rozostření: pozitivní rozostření a negativní rozostření. Když je ohnisková rovina nad součástí, nazývá se to pozitivním rozostřením, naopak, když je pod ní, nazývá se to negativním rozostřením. Podle teorie geometrické optiky, pokud jsou pozitivní a negativní rozostřené roviny stejně vzdáleny od svařovací roviny, je hustota výkonu na odpovídajících rovinách přibližně stejná. Nicméně je tvar skutečně získaného svařovacího bazénu různý. Při negativním rozostření lze dosáhnout větší fúzní hloubky, což souvisí s procesem vytváření svařovacího bazénu. Experimenty ukázaly, že materiál začíná tát po 50~200 μs laserového ohřevání, tvoří se tekuté kovy a parní, které vytvářejí pokoje tlakové páry, které se vysypávají velmi rychle a emitují oslnivé bílé světlo. Zároveň vysoká koncentrace plynů pohání tekuté kovy k okrajům svařovacího bazénu, vytvářejíc depresi uprostřed svařovacího bazénu. Při negativním rozostření je hustota výkonu uvnitř materiálu vyšší než na povrchu, což vedlo k silnějšímu tavení a parování a umožňuje přenos světelné energie hlouběji do materiálu. Proto se v praktických aplikacích používá negativní rozostření, když je potřeba větší fúzní hloubka; pozitivní rozostření je vhodné při svařování tenkých materiálů.

(5)Postupné řízení vzestupu a sestupu laserového výkonu při startu a ukončení sváření

Během hlubinného laserového sváření stále existuje problém poróznosti, bez ohledu na hloubku svářečné švy. Když je proces sváření ukončen a vypne se spínač výkonu, objeví se jamka na konci svářečné švy. Navíc, když vrstva laserového sváření pokrývá původní svářečnou šev, může dojít ke zbytečnému absorbu laserového paprsku, což může vést k přehřátí svářené součásti nebo tvorbě plynových póru. Aby byly uvedené problémy zabráněny, lze nastavit program pro začátek a konec výkonu, který umožňuje úpravu času startu a zastavení. To znamená, že počáteční výkon elektronicky naroste z nuly na nastavenou hodnotu výkonu během krátkého období a čas sváření je upraven. Nakonec, když skončí sváření, postupně klesne výkon od nastavené hodnoty výkonu na nulu.

1.2 Test výkonnosti spojovače

Podle příslušných standardů byly na laserově svařených spojích karoserie z oceli provedeny tahové šikmové testy, únavové výkonnostní testy a analýzy mikrostruktury spoje. Shrnutí ukazuje, že byla navázána souvislost mezi pevností, vzhledem a tvarem švu u laserově svařeného spoje z nerez oceli a parametry procesu laserového svařování, což poskytuje základ pro řízení výroby. Výsledky testů ukazují, že pro stejnou kombinaci tlouštěk desek je únavová odolnost, šikmová tahová zátěž a kvalita vzhledu laserově svařených spojů z nerez oceli lepší než u spojů svařených elektrodovým spojem.

1.3 Numerické simulace výzkumu

Softwar pro výpočet konečných prvků se používá k simulaci tvaru lázeňského bazénu spojení svařeného laserem. Díky tomu vznikne mikroútvar spojení při různých kombinacích technologických parametrů, čímž získáme mikroskopické rozměry sváru a posoudíme jeho pevnost. Potvrzeno bylo, že matematický model má velkou přesnost. V produkci lze určit technologické parametry pomocí numerického výpočtu, což snižuje počet testů a omezí spotřebu lidských i materiálních zdrojů.

1.4 Základní forma spojení

Základní forma spojení v experimentu je uvedena v tabulce 1.

Tabulka 1 Základní formy spojení

| číslo | Forma spojení | Schéma spojení | Rozsah tloušťky desky/mm |

| 1 | Svár napříc |  |

t ≤4 |

| 2 | naskládané spojení |  |

t 1+ t 2 ≤6 |

| 3 | T-konjunkce |  |

t 1 ≥1 |

1.5 hodnocení procesu

Podle platných standardů, prostřednictvím teoretického zkoumání parametrů procesu a ověření pomocí technologických a fyzikálně-chemických metalografických testů, je vytvořena posudku a zpráva o procesu, která poskytuje teoretickou základnu pro řízení skutečné produkce.

Laserové svařování kontrola a analýza kvality švu

V oblasti kontroly a inspekce kvality je zejména důležité kontrolovat kvalitu celého výrobního procesu laserové svařování, protože některé laserové švy jsou nepropustné laserové svary. Před začátkem výroby je třeba ověřit laserovou součástku určenou ke svaření a zkontrolovat stabilitu parametrů, jako je výkon laserového zařízení pro svařování a rychlost svařování. Během výrobního procesu svařování je třeba přesně montovat podle stanovené technologické metody. Kromě toho, aby se zajistilo pevné spojení povrchů švů, je také nutné sledovat kvalitu svařování v reálném čase. Pomocí přímých nebo nepřímých technických prostředků je třeba analyzovat a potvrdit, zda dosahovaná hloubka šmelcování laserového svařování vyhovuje požadované kvalitě, a uložené záznamy musí být stopy sledovatelné. Současně má funkci varovného upozornění nebo úpravy parametrů svařování prostřednictvím adaptivní funkce zařízení pro kompenzaci. Po dokončení svařování je kromě nutné vizuální kontroly švu třeba použít ultrazvukovou nezpůsobnou kontrolu k ověření hloubky šmelcování švu. Nakonec to zajišťuje, že hloubka šmelcování nepropustného laserového švu je v kontrolovaném rozsahu, což zaručuje plnou kontrolu kvality svařování.

Závěr

Shrnutím lze říci, že nepropustný laserové svařování proces může vyřešit různé deformace spojení v procesu stranického odporového svařování, zlepšit kvalitu svařování, nahradit tradiční odporové bodové svařování laserovým svařováním, zvýšit sílu svařeného spoje, zlepšit vnější kvalitu karoserie vozidla a zvýšit produkční účinnost. Zároveň transformace technologie výroby nerezových kolejových vozidel zvýšila konkurenceschopnost naší společnosti v této oblasti. Použití laserového svařovacího procesu v kolejových vozidlech nejen zlepšuje celkovou kvalitu kolejových cestovních vozů, ale také posiluje mezinárodní konkurenceschopnost čínských kolejových cestovních vozů.