الملخص: فيما يتعلق بحام النحاس في موصلات البطاريات، تم استخدام ليزر النبض والليزر الأليفي المستمر لاختبارات الحم الليزري. بالنسبة لليزر النبضي، تم إجراء اختبارات باستخدام معلمات عملية مثل القدرة القصوى وعرض النبض والمسافات البؤرية في تصميم متعامد...

اتصل بنا

المستخلص: لحام النحاس في متصل البطارية تم اختباره باستخدام ليزر نبضي وليزر ألياف مستمر. بالنسبة للليزر النبضي، تم إجراء تجارب متعامدة لمعلمات العملية مثل قوة الذروة، عرض النبضة ومسافة البؤرة، وتم الحصول على قوة قص أقصى قدرها 28N. أما بالنسبة لليزر الألياف المستمر، تم إجراء تجارب متعامدة لمعلمات العملية مثل القوة، سرعة اللحام ومسافة البؤرة، وتم الحصول على قوة قص أقصى قدرها 58N. مظهر النقاط أظهر أن اللحام الداخلي بواسطة الليزر النبضي يحتوي على فتحات. بالمقابل، اللحام الداخلي بواسطة ليزر الألياف المستمر لا يحتوي على فتحات، مما يساعد في تحسين قوة القص.

الكلمات المفتاحية: النحاس؛ لحام بالليزر ؛ التجارب المتعامدة؛ معلمة العملية

0 مقدمة

يتمتع النحاس البنفسجي بمزايا مثل التوصيل الحراري الجيد، والتوصيل الكهربائي الممتاز، وسهولة المعالجة والتشكيل. يستخدم على نطاق واسع في الأسلاك والكابلات الكهربائية، والأجهزة المعدنية، وتصنيع الإلكترونيات. يحتاج كل وحدة داخل الهاتف المحمول إلى طاقة كهربائية للعمل، مثل وحدة الكاميرا، الشاشة، السماعة، الذاكرة، اللوحة الدوائرية، وما إلى ذلك. يتم عادةً تثبيت البطارية في منطقة محددة ويحتاج إلى موصل لربطها بهذه المكونات لتكوين مسار ناقل للطاقة. يعتبر النحاس البنفسجي المادة الأكثر استخدامًا في متصلات بطاريات الهواتف المحمولة. يعتمد النمط الحالي لحام ألواح المتصلات النحاسية بشكل أساسي على الحَدّ الكهربائي. حيث تذوب ألواح المتصلات النحاسية بسبب التيارات الكبيرة من الأقطاب الموجبة والسالبة. عند فصل الأقطاب، يبرد المادة لتتشكل خيوط اللحام. رغم أن بنية جهاز اللحام هذا بسيطة وأن تشغيله عملي ومريح، إلا أن الأقطاب الموجبة والسالبة المستخدمة في الحَدّ الكهربائي تتآكل وتتلف بمرور الوقت، مما يتطلب إيقاف خط الإنتاج لاستبدالها، مما يؤدي إلى تقليل كفاءة الإنتاج.

لحام بالليزر , التي تستخدم الليزر كمصدر حرارة لمعالجتها، لديها مزايا مثل منطقة التأثير الحراري الصغيرة، وقوة اللحام العالية، وعدم الاتصال بالقطعة العملانية، وكفاءة الإنتاج العالية. وقد تم تطبيقها على نطاق واسع في لحام المواد مثل الفولاذ المقاوم للصدأ، والألمنيوم، والسبائك النيكلية وغيرها. يمتلك النحاس الأرجواني انعكاسية عالية تصل إلى 97٪ أو أكثر تجاه الليزر، مما يتطلب زيادة قوة الليزر لتعويض الطاقة الضائعة بسبب الانعكاس، مما يؤدي إلى هدر كبير لطاقة الليزر. وفي الوقت نفسه، يمكن أن تؤدي التغيرات في حالة سطح النحاس الأرجواني إلى تغييرات في انعكاسية النحاس للليزر، مما يزيد بشكل كبير من عدم استقرار عملية اللحام. لتحسين قابلية اللحام بالليزر للنحاس، أجرت العديد من الباحثين دراسات واسعة على سطح النحاس، مثل النقش بالليزر على سطح النحاس أو طلاءه بالغرافيت لزيادة معدل امتصاص الليزر للنحاس. وعلى الرغم من أن هذا الأسلوب قدImproved قابلية اللحام للنحاس، فإنه أضاف أيضًا إلى العملية الإنتاجية وزاد من تكاليف الإنتاج.

تستخدم المقالة كل من الليزر النبضي والليزر المستمر للألياف لإجراء تجارب تحسين العمليات على قطع أقطاب بطارية النحاس البنفسجي، مما يوفر مرجعًا للإنتاج الفعلي.

1 تجربة اللحام

مواد التجربة 1.1

الطبقة العلوية من المادة التجريبية هي نحاس بنفسجي، بسمك 0.2 مم. مادة الطبقة السفلية هي نحاس بنفسجي مطلي بالنيكل، بسمك 0.2 مم. التركيب الكيميائي للطبقتين موضح في الجدول 1. يتم قص المواد إلى أطوال وأبعاد عرض 20 مم × 6 مم، كما هو موضح في الشكل 1(a). تُجرى تجارب اللحام بالتداخل، وتتطلب منطقة لحام قياسها 4 مم × 0.5 مم، كما هو موضح في الشكل 1(b). بعد إكمال عملية اللحام، يتم إجراء اختبار القوة القصوى. تُثني المادة السفلية بمقدار 180 درجة على طول اللحام، ويتم إجراء اختبار القوة القصوى، كما هو موضح في الشكل 1(c). يستخدم اختبار القوة القصوى جهاز اختبار شامل إلكتروني يتحكم فيه الحاسوب، النموذج WDW-200E. يتم تثبيت الطرفين العلوي والسفلي للمنتج باستخدام مثبت، وسرعة التمدد هي 50 مم/ث.

جدول 1: التركيب الكيميائي للمواد المستخدمة (نسبة الكتلة /%)

|

المادة |

نحاس |

P |

نـي |

فاي |

Zn |

س |

|

النحاس البنفسجي |

99.96 |

0.000 7 |

0.000 2 |

0.000 8 |

0.000 9 |

0.000 9 |

|

النحاس البنفسجي المطلي بالنيكل |

99.760 |

0.000 5 |

0.200 0 |

0.000 6 |

0.000 9 |

0.000 8 |

|

(أمبير) |

(ب) |

(ج) |

|

(أ) مواد اللحام الشكل 1: طريقة اللحام واختبار القوة القصية |

||

1.2 معدات اللحام والطرق

ال تجربة اللحام تستخدم وحدة ليزر ألياف نبضي شبه مستمر بقوة 150 واط وليزر ألياف مستمر بقوة 1000 واط يتم إنتاجهما بواسطة شركة Wuhan Raycus. متوسط قوة الليزر النبضي شبه المستمر هو 150 واط، القوة الذروية هي 1500 واط، وعرض النبضة يتراوح بين 0.2 مم و25 ميلي ثانية. كفاءة التحويل الكهروضوئي للليزر الألياف تصل إلى أكثر من 30٪، مما يمكنها من تحقيق قوة خرج ليزري أعلى. بالإضافة إلى ذلك، يتمتع الليزر الألياف بجودة شعاع جيدة، قطر الألياف الليزرية هو 0.05 مم، بعد البؤرة للجزء المرآة المتماسكة الخارجية هو 100 مم، وبعد البؤرة للعدسة البؤرية هو 200 مم. نقطة التركيز الليزرية صغيرة، ويمكن للنقطة الصغرى النظرية أن تصل إلى 0.1 مم. يمكن لتأثير الليزر ذي الكثافة العالية على سطح المادة النحاسية رفع درجة حرارة النحاس بسرعة. مع ارتفاع درجة الحرارة، يزداد معدل امتصاص المادة للليزر بسرعة أيضًا. لذلك، يمكن استخدام الليزر الألياف لحام المواد النحاسية للتغلب إلى حد ما على مشكلة انعكاس النحاس العالي للليزر. منصة تجارب اللحام موضحة في الشكل 2 أعلاه.

الشكل 2: منصة تجريبية للحام

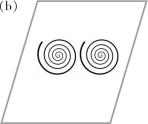

كل نبضة من الليزر النبضي شبه المستمر تُشكّل نقطة لحام، وهي مناسبة للحام النبضي بالنقاط. يظهر الرسم التخطيطي لنقطة اللحام في الشكل 3(a) أعلاه. متوسط قوة الليزر المستمر بقوة 1000 واط هو 1000 واط، دون قوة ذروة، مما يجعله مناسبًا جدًا للحام المستمر للخياطات. يمكن تكوين نقاط اللحام عن طريق التشغيل بطريقة حلزونية كما هو موضح في الشكل 3(b) أعلاه.

|

|

|

(a) رابطة اللحام النبضية المكونة بواسطة ليزر نبضي شبه مستمر الشكل 3: الرسم التخطيطي لنقاط اللحام |

|

2 نتائج التجربة والتحليل

2.1 تحسين عملية اللحام بالليزر النبضي

تتمثل المعلمات الرئيسية لعملية اللحام بالليزر باستخدام النبض شبه المستمر في قوة الليزر الذروية، وعرض النبضة، ومقدار التشتت البؤري. تم إجراء تجربة متعامدة ذات ثلاث عوامل وثلاث مستويات لهذه المعلمات الثلاث، وتشير نتائج التجربة المتعامدة واختبار الشد إلى ما هو موضح في الجدول 2. تؤثر قوة ذروة الليزر بشكل أساسي على عمق انصهار نقطة اللحام. مع زيادة القوة الذروية، سيزداد أيضًا عمق الانصهار. ومع ذلك، عندما تكون القوة الذروية مرتفعة جدًا، يكون المادة عرضة للتenguaporation مما يؤدي إلى تطاير المادة وتكون فراغات داخل خياطة اللحام. يؤثر عرض النبضة بشكل رئيسي على حجم نقطة اللحام، حيث يزداد حجم نقطة اللحام مع زيادة عرض النبضة. يشير مقدار التشتت البؤري إلى المسافة بين بؤرة الليزر والسطح العامل. إذا كانت بؤرة الليزر تحت سطح القطعة، فإنه يُعتبر تشتيتًا سالبًا. في هذه الحالة، من السهل الحصول على خياطة لحام ذات عمق انصهار أعمق. نظرًا لأن المادة رقيقة للغاية بسمك 0.2 مم، فإن عمق الانصهار الكبير قد يؤدي بسهولة إلى اختراق المادة السفلية، مما قد يؤدي بدوره إلى تقليل قوة القص لنقطة اللحام. في النص، يتم استخدام التشتيت الإيجابي لللحام (أي أن بؤرة الليزر فوق سطح القطعة). يحدد حجم مقدار التشتت البؤري حجم النقطة الضوئية؛ مع زيادة مقدار التشتت البؤري، تتوسع النقطة الضوئية، مما يقلل من كثافة الطاقة التي تعمل على سطح المادة، وبالتالي تقليل عمق الانصهار أثناء اللحام. عندما تكون قوة الذروة 1400 واط، تكون قوة الذروة مرتفعة جدًا، مما يجعل من السهل إنتاج الرذاذ. يؤدي هذا فقدان المادة إلى تقليل قوة القص لنقطة اللحام. عندما تكون قوة ذروة الليزر 1200 واط، تكون قوة القص لنقطة اللحام مرتفعة بشكل عام. عند أن تكون قوة ذروة الليزر 1200 واط، وعرض النبضة 8 ميلي ثانية، ومقدار التشتت 1 مم، يمكن أن تصل القوة القصوى للقص إلى 28 نيوتن.

الجدول 2 تجربة متعامدة ونتيجة ليزر نبضي

|

رقم |

قوة الذروة / واط |

عرض النبضة/ملليثانية |

كمية الانحراف البؤري / مم |

قوة القص / نيوتن |

| 1 | 100 | 4 |

0

|

13

|

| 2 | 100 | 6 |

1

|

15

|

| 3 | 100 | 8 | 2 |

16

|

| 4 | 1200 | 4 | 2 |

25

|

| 5 | 1200 | 6 |

0

|

23 |

| 6 | 1200 | 8 |

1

|

28 |

| 7 | 1400 | 4 | 2 | 22 |

| 8 | 1400 | 6 | 1 | 21 |

| 9 | 1400 | 8 | 0 | 20 |

2.2 تحسين عملية اللحام بالليزر المستمر للألياف

المعلمات الرئيسية لعملية اللحام المستمرة لحام الليزر بالألياف هي قوة الليزر المتوسطة، وسرعة اللحام (سرعة تشغيل الليزر على الخط الحلزوني)، ومقدار الانحراف البؤري (كما هو الحال في اللحام بالليزر النبضي شبه المستمر، يتم استخدام الانحراف البؤري الإيجابي للتجربة). تُظهر التجارب المتعامدة ونتائج اختبار الشد مع هذه الثلاثة معلمات على ثلاث مستويات كما هو موضح في الجدول 3. تؤثر قوة الليزر المتوسطة على عمق الذوبان والمنطقة المتضررة حراريًا في خياطة اللحام. مع زيادة القوة، سيزيد عمق الذوبان، وسيتوسع أيضًا المنطقة المتضررة حراريًا، مما يجعل من السهل إنتاج الاحتراق الزائد، مما يؤدي إلى انخفاض في التوتر. ستعمل سرعة اللحام على التأثير على عمق الذوبان والمنطقة المتضررة حراريًا لخياطة اللحام. مع زيادة سرعة اللحام، يتناقص عمق ذوبان نقطة اللحام، وتتناقص أيضًا المنطقة المتضررة حراريًا. حجم الانحراف البؤري يحدد حجم بقعة الضوء. مع زيادة الانحراف البؤري، تصبح بقعة الضوء أكبر، ويقل الكثافة الطاقوية المؤثرة على سطح المادة، مما سيقلل من كل من عمق الذوبان في اللحام ومنطقة التأثير الحراري. عندما تكون القوة المتوسطة 500 واط، يكون القوة القصوى عادة صغيرة. هذا لأن قوة الليزر المتوسطة منخفضة، وعمق الذوبان لنقطة اللحام منخفض، مما يؤدي إلى قوة قص منخفضة. عندما تكون القوة المتوسطة 700 واط، تكون قوة الليزر المتوسطة مرتفعة جدًا، مما يؤدي إلى توسع كبير جدًا في منطقة التأثير الحراري. عند اختبار القوة القصوى، يحدث تمزيق أولاً من منطقة التأثير الحراري، مما يؤدي إلى انخفاض قوة القص لنقطة اللحام. عندما تكون قوة الليزر المتوسطة 600 واط، تكون قوة القص لنقطة اللحام أعلى بشكل عام. عندما تكون قوة الليزر المتوسطة 600 واط، وسرعة اللحام 150 مم/ثانية، مع انحراف بؤري 0 ملم، تصل القوة القصوى إلى الحد الأقصى وهو 58 نيوتن.

الجدول 3 تجربة متعامدة ونتيجة ليزر الألياف

|

رقم |

متوسط القوة / واط |

سرعة اللحام / (مم / ث) |

كمية الانحراف البؤري / مم |

قوة القص / نيوتن |

| 1 | 500 | 100 | 0 | 33 |

| 2 | 500 | 150 | 1 | 35 |

| 3 | 500 | 200 | 2 | 32 |

| 4 | 600 | 100 | 2 | 49 |

| 5 | 600 | 150 | 0 | 58 |

| 6 | 600 | 200 | 1 | 53 |

| 7 | 700 | 100 | 2 | 44 |

| 8 | 700 | 150 | 1 | 43 |

| 9 | 700 | 200 | 0 | 40 |

تحليل مقارن للمظهر الخارجي

من أجل تحليل الفرق في القوة المقاومة لل cis بين ليزر النبضات والليزر المستمر لحام الليزر بالألياف من النحاس، يتم تحليل مظهر نقطة اللحام. من خلال ملاحظة نقطة اللحام باستخدام المجهر الإلكتروني، عندما تكون قوة الذروة للليزر النبضي 1200 واط، وعرض النبضة 8 ميلي ثانية، والانحراف البؤري 1 مم، يوجد تناثر جزئي على سطح نقطة اللحام، مما يترك حفرًا على السطح كما هو موضح في الشكل 4(a). وعلى ظهر نقطة اللحام، يمكن رؤية فتحات واضحة في بعض الأجزاء، كما هو موضح في الشكل 4(b). بعد فتح اللحام وصقله وتلميعه وتعريضه للتآكل، يتم استخدام المكبر لاختبار القسم العرضي للحام، كما هو موضح في الشكل 4(c)، يوجد فقاعات داخل اللحام، وذلك بسبب انعكاسية النحاس العالية، والتي تتطلب قوة ذروة عالية للحام. ومع ذلك، فإن القوة العالية للذروة تسبب بخاراً سهلاً لبعض العناصر، مما يؤدي إلى تكوين الفقاعات التي ستقلل من قوة القص لنقطة اللحام. عند اللحام باستخدام ليزر ألياف مستمر، عندما تكون قوة الليزر المتوسطة 600 واط، وسرعة اللحام 150 مليمتر/ثانية، والانحراف البؤري 0 مم، يكون سطح نقطة اللحام موحدًا ومتسقًا، بدون حفر أو تناثر، كما هو موضح في الشكل 4(d). لا توجد فتحات أو عيوب واضحة على ظهر نقطة اللحام، كما هو موضح في الشكل 4(e). باستخدام المكبر لاختبار القسم العرضي للحام بواسطة ليزر الألياف المستمر، كما هو موضح في الشكل 4(f)، يكون اللحام خاليًا من الفقاعات ويتألف من حزم من خيوط اللحام، وذلك بسبب استخدام قوة ليزر معينة لأداء اللحام الحلزوني أثناء اللحام المستمر بالليزر. يتم استخدام قوة ليزر أقل، وبفضل تراكم الحرارة، تذوب المواد العلوية والسفلية. اتساق اللحام جيد، دون تكوين فقاعات أو عيوب أخرى، مما يؤدي إلى قوة قص أكبر مقارنة بالنبض لحام بالليزر .

|

(أمبير) |

(ب) |

(ج) |

|

(ب) |

(e) |

(f) |

|

(a) سطح اللحام بالليزر النبضي الشكل 4 مظهر النقاط |

||

تم استخدام الليزر النبضي والليزر الليفي المستمر بشكل منفصل للحام متصلات بطارية الهاتف، ثم أجريت اختبارات المقاومة. بعد اللحام بالليزر النبضي، كانت المقاومة المختبرة 0.120Ω·mm2/m، وهي أعلى من المقاومة الأصلية للنحاس التي تبلغ 0.018 Ω·mm2/m. وهذا يعود إلى زيادة المقاومة الناتجة عن وجود المسام داخل نقطة اللحام. أما بعد اللحام بالليزر الليفي المستمر، فكانت المقاومة المختبرة 0.0220 Ω·mm2/m، وهي قريبة من المقاومة للمادة الأم، النحاس، مما يلبي المتطلبات العملية للإنتاج.

3 الاستنتاج

يُستخدم ليزر نبضي أليافي شبه مستمر قدرته 150 واط وليزر أليافي مستمر قدرته 1000 واط بشكل منفصل لإجراء تجارب اللحام على النحاس، وذلك بهدف إجراء تجارب تحسين العملية. عند أن القوة الذروة للليزر النبضي هي 1200 واط، عرض النبضة هو 8 ميلي ثانية، ومقدار عدم التركيز هو 1 مم، فإن القوة القصوى المحققة للقوة القصية هي 28 نيوتن. عندما تكون القوة المتوسطة للليزر الألياف المستمر 600 واط، سرعة اللحام 150 ملم/ثانية، ومقدار عدم التركيز هو 0 مم، فإن القوة القصية القصوى المحققة هي 58 نيوتن.

تحليل مظهر نقطة اللحام والقطع العرضي يظهر أن نقطة اللحام بالليزر النبضي تحتوي على رذاذ على السطح ولحام بها فقاعات داخلية. أما نقطة اللحام بالليزر الألياف المستمر فلها سطح متسق ومتجانس بدون فقاعات داخل النقطة، مما يحسن من قوة القص لنقطة اللحام. وهذا يقدم مرجعًا مهمًا لاختيار مصدر الليزر المطلوب في الإنتاج العملي.