- Strona główna

- Produkty

- O Nas

- Filmy

- Zastosowanie

- Wiadomości

- Centrum pomocy

- Skontaktuj się z nami

1. Przegląd Obecnie główne rodzaje laserów używanych w zastosowaniach cięciowych to lasery CO2 i włókienkowe. Laser CO2 jest generowany przez pobudzanie gazu CO2 przy wysokiej częstotliwości i wysokim ciśnieniu, co powoduje wytworzenie lasera o długości fali 10.6μm. Promień jest kierowany i skupiany...

Skontaktuj się z nami

1. przegląd

Obecnie główne rodzaje laserów używanych w cięcie zastosowaniach to lasery CO2 i włókienkowe. Laser CO2 jest generowany przez pobudzanie gazu CO2 przy wysokiej częstotliwości i wysokim ciśnieniu, co powoduje wytworzenie lasera o długości fali 10.6μm. Promień jest kierowany i skupiany za pomocą luster rezonatora i odbiorników miedzianych do wykonania cięcia.

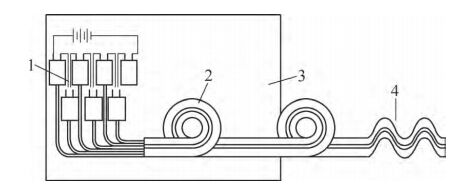

Lasery włókienkowe używają wielu diod pompujących wielomodalnych ułożonych równolegle jako źródło Laserowe , generując również laser o długości fali 10,6 μm. Promień jest następnie koplony do pojedynczego włókna za pomocą dostrojenia rezonatora, co prowadzi do uzyskania lasera o wysokiej mocy.

2. Porównanie wycinania laserowego CO2 i Cięcie laserowe włókien Procesy

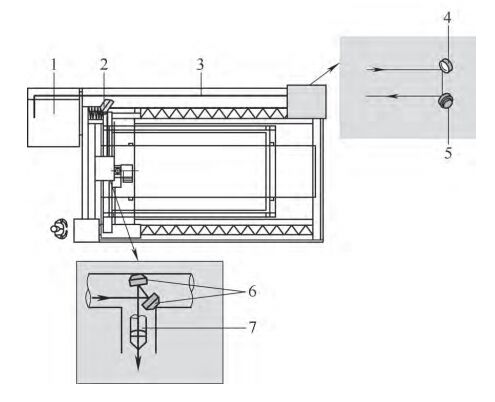

(1) Porównanie struktury laserowej

Generatory laserowe CO2 są duże w wymiarach i korzystają z powietrza jako medium transmisji. Promień laserowy porusza się liniowo za pomocą odbiorników, co powoduje szybkie osłabnięcie promienia i znaczne straty energii. Efektywność przekształcania światła na prąd jest niska, wynosi około 10%, jak pokazano na rysunku 1.

Lasery włókniste używają wielu zestawów diod pompowych wielomodalnych w układzie równoległym. Laser jest transmitowany przez optyczne włókna, zawarte wewnątrz włókna, i porusza się po "krzywej" ścieżce. Ta metoda nie jest wpływowana przez środowisko zewnętrzne i oferuje wysoką efektywność przekształcania światła na prąd – ponad 25%, jak pokazano na rysunku 2.

Rysunek 1 Laser CO2

1. generator laserowy 2. jednostka napędowa odbiornik 3. ścieżka optyczna 4, 5, 6. odbiornik kątowy 7. soczewka skupiająca

Rysunek 2 Laser włókienkowy

1. źródło lasera 2. jaskinia rezonansowa 3. system chłodzenia 4. ścieżka optyczna

(2) Porównanie materiałów do wycinania

Lasy CO2 mogą wycinac stal węglową, nierdzewną, stop aluminium oraz materiały niemetaliczne, ale nie mogą wycinac miedzi . Miedź jest wysoko refleksyjna dla długości fali 10.6μm i odbija większość promienia bez jego absorpcji, co może spowodować uszkodzenie źródła lasera z powodu odwrotnej refleksji.

Lasy fibrowe mogą wycinac stal węglową, nierdzewną, stop aluminium oraz miedź , ale nie mogą wycinac materiałów niemetalicznych , takich jak drewno, plastik i skóra. Nie mogą również wycinac materiałów z pokryciami powierzchniowymi, takich jak stal nierdzewna laminowana lub płyty specjalne odpornościowe przed rdzą.

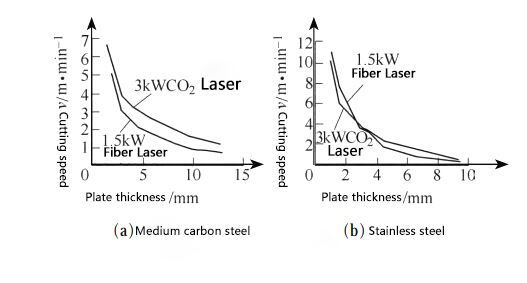

(3) Porównanie wydajności wycinania

Efektywność cięcia obejmuje prędkość cięcia, wydajność wprawiania otworów oraz jakość krawędzi, które są kluczowymi wskaźnikami w ocenie maszyn do cięcia laserowego.

Laser fibrowy wyróżnia się przy cięciu cienkich blach, zwłaszcza tych o grubości poniżej 3mm, gdzie mogą być nawet 4 razy szybsze niż lasery CO2. Dla grubości 6mm oba lasery działają podobnie, co oznacza próg, gdzie ich zalety się zmieniają. W przypadku materiałów grubszych niż 6mm, lasery CO2 zaczynają pokazywać przewagę, chociaż różnica nie jest drastyczna. (Zobacz Rysunek 3 dla prędkości cięcia na różnych materiałach.)

Przed rozpoczęciem cięcia laser musi najpierw wprawić otwór w materiale. Lasery fibrowe ogólnie mają dłuższy czas wprawiania niż lasery CO2. Na przykład, przy użyciu lasera 3kW do cięcia blachy stalowej o grubości 8mm, laser CO2 jest około 1 sekundy szybszy na każdy otwór, a dla 10mm jest szybszy o 2 sekundy. Przy 2000 wprawianych otworów dziennie, to daje różnicę czasową wynoszącą 6000 sekund, czyli około 1,7 godziny na dzień.

Jakość krawędzi jest zazwyczaj oceniana na podstawie szorstkości i pionowości. Dla blach stalowych o grubości poniżej 3 mm, cięcie laserowe włókienne ma nieco gorszą jakość krawędzi niż cięcie lasera CO2. Zwiększenie grubości sprawia, że różnica staje się bardziej widoczna. W przypadku blach z nierdzewnej stali o grubości 3 mm lub większej, krawędzie po cięciu laserem włóknistym wyglądają matowo, podczas gdy cięcie CO2 jest lśniące. Dla stali węglowej o grubości 16 mm, pionowość krawędzi po cięciu laserem włóknistym wynosi od 0,4 do 0,5 mm, podczas gdy laser CO2 osiąga 0,1 mm.

Ponadto, ze względu na niską częstotliwość i wysoką gęstość energii laserów włóknistych, cięcie małych otworów w stali węglowej może spowodować przegrzanie.

Podsumowanie porównania procesów cięcia laserowego CO2 i włóknistego zostało przedstawione w Tabeli 1.

Rysunek 3 Prędkość cięcia różnych materiałów

Tabela 1 Porównanie podstawowych parametrów procesowych między cięciem laserem CO2 a laserem włóknistym

| Element | Laser CO₂ | Laser Włókienkowy |

|---|---|---|

| Typ Lasera | Złożoną | Prosty |

| Długość fali lasera (μm) | 10.6 | 1.06 |

| Konwersja fotoelektryczna (%) | 10 | ≥ 25 |

| Materiały stosowane | Stal węglowa, nierdzewna stal, stopy aluminium, materiały niemetaliczne | Stal węglowa, nierdzewna stal, stopy aluminium, materiały miedzi |

| Prędkość Cięcia | relatywnie szybko | Bardzo szybko dla blach poniżej 3mm, podobnie jak laser CO2 dla blach powyżej 6mm. |

| Możliwość perforacji | Lepsze niż laser fibrowy | Słabo gorsze od lasera CO₂ |

| Jakość powierzchni cięcia | Lepsze niż laser fibrowy | Blachy poniżej 3mm są nieco gorsze niż laser CO2, im większa grubość blachy, tym bardziej oczywista jest różnica w jakości przekroju. |

Tabela 2: Analiza kosztów cięcia lasera CO₂ w porównaniu z laserem fibrowym

| Formularz | Zużycie | ||

| Co2 laser | Laser Włókienkowy | ||

| Zużycie gazu generującego laser |

He (99,999%) /L∙h -1

|

13 | - |

|

N 2(99,999%)\/L∙h -1

|

6 | - | |

|

Współ 2(99,999%)\/L∙h -1

|

1 | - | |

| Powietrze skompresowane\/Nm3∙h-1 | - | 35 | |

| Zużycie gazu do cięcia | Prędkość cięcia\/m∙min-1 | 2.5 | 8.2 |

|

N 2(99,99%)\/Nm 3∙h -1

|

20.27 | 39.35 | |

| Zużycie energii elektrycznej | Całkowita moc urządzenia\/kW | 47.56 | 28.56 |

| Amortyzacja urządzenia | Całkowity koszt zakupu i instalacji\/CNY·year⁻¹ | 650,000 | 700000 |

| Utrzymanie urządzeń | Koszt konserwacji rutynowej / CNY·rok⁻¹ | 100000 | 70000 |

| Zużycie przedmiotów zużywalnych |

Optyczna soczewka skupiająca / sztuka ∙ rok⁻¹ | Ok. 4 | - |

| Chroniąca soczewka / dzień ∙ sztuka⁻¹ | - | 2.5 | |

| Dźwigien / godzina ∙ sztuka⁻¹ | 40 | 40 | |

|

Inne materiały zużywalne / yuan ∙ rok⁻¹ (Elementy filtrujące, magnetyczne pierścienie, woda chłodząca) |

Ok. 4000 | Ok. 4000 | |

Uwaga: W powyższej analizie kosztów nie uwzględniono kosztów pracy, kosztów zarządzania i czynników zysku.

3. Analiza kosztów CO2 vs. Cięcie laserowe włókien

Biorąc pod uwagę cięcie blachy z nierdzewnej stali o grubości 5 mm, przedstawiono porównanie kosztów w Tabeli 2.

Na podstawie tabeli i zakładając 3860 godzin pracy w ciągu roku:

Cięcie laserowe CO2 koszt eksploatacyjny = ¥268,8/godzina

Cięcie laserowe włókien koszt eksploatacyjny = ¥242,7/godzina

Z prędkościami cięcia wynoszącymi 2,5 m/min (CO2) i 8,2 m/min (włókno):

Koszt CO2 na metr = ¥1,79

Koszt cięcia lasera włóknistego na metr = ¥0.48

4. Podsumowanie i Rekomendacje

Oba lasery CO2 i cięcie laserowe włókien technologie mają swoje odpowiednie zastosowania.

Laser CO2 może cięć stal węglową, nierdzewną oraz stopy aluminium, a także półprzewodniki, nie metale oraz materiały złożone , co daje im szerszy zakres zastosowań.

Lasy fibrowe mogą wycinac stal węglową, nierdzewną, stop aluminium oraz miedź — czego laser CO2 nie potrafi — ale one nie mogą cięć materiałów nie-metalicznych .

W kwestii kosztów cięcia, lasery fibrowe są znacznie bardziej ekonomiczne niż lasery CO2.

Rekomendacje dotyczące wyboru lasera:

Dla materiałów ≤ 4 mm grubych : Wybierz lasery włókienne ze względu na większą prędkość i efektywność - lepsza ogólna wartość.

Dla materiałów ≥ 8 mm grubych : Wybierz lasery CO2 ze względu na lepszą wydajność wprawiania i jakość krawędzi - zwłaszcza gdy lasery włókienne nie oferują już wyraźnej przewagi prędkościowej.

Dla miedzi lub nierdzewnej stali o skończeniach lustrzanych : Wybierz lasery włókienne.

Dla półprzewodników, niemetalicznych materiałów lub materiałów złożonych : Wybierz lasery CO2.